3D打印技术:催生原材料革命

文/ 王 冰

3D打印技术这种全新的制造技术正在变得无所不能。先是美国宾夕法尼亚大学宣布用改进的3D打印技术打印出了鲜肉,这种利用糖、蛋白质、脂肪、肌肉细胞等原材料打印出的肉具有和真正的肉类相似的口感和纹理。其后不久,空客公司的机舱设计师宣布将从打印飞机的小部件开始,最终在2050年左右用3D打印机打印出整架飞机。

有人说,对于弥合数字世界和物理世界之间的差距,如果说与设计文件之间的角力是一项挑战的话,那么另一项挑战就是将原材料变成设计者想要的形式。现在,材料的局限性成为这一挑战最大的瓶颈。

塑料:最普及的打印材料

目前,3D打印设备主要以塑料为原料,大多数消费类3D打印机(通过打印头沉积原材料)使用一种名为ABS的热塑性材料。大部分SL打印机(立体光刻)使用光敏热性固体聚合物,LS打印机使用热塑性粉末。塑料工程师将塑料分成两大类:热塑性塑料和热固性聚合物。热塑性塑料可以加热融化,但其内部结构并不改变,所以它们可以反复融化使用。而热固性聚合物加热后会固化,其内部结构发生改变,因此只能使用一次,不能融化分解为可反复使用的液体。

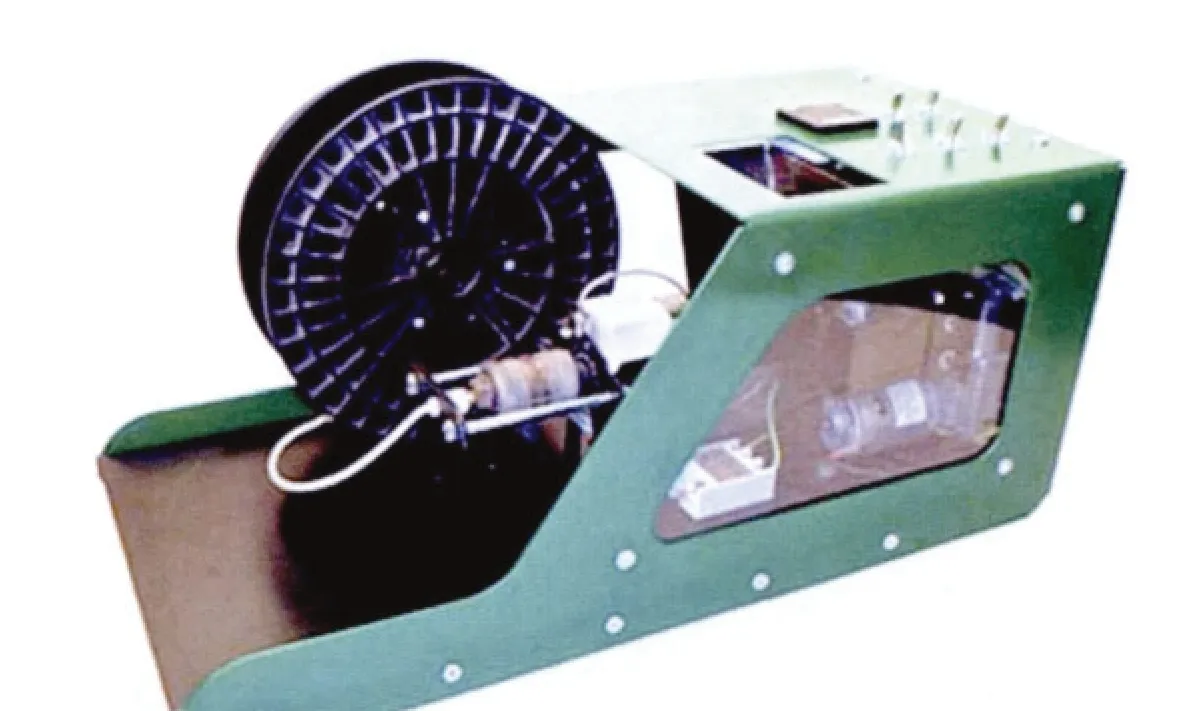

可将废弃塑料变成3D打印材料的机器

此外,3D打印机还可以使用其他类型的塑料,比如软塑料,也叫“弹性体”,就像它的名字一样,这种橡皮筋似的材料具有多种弹性性能。这种材料有些可以从注射器中挤压出来然后风干,比如硅树脂。另一些柔软有弹性的物体可以通过熔融一种热塑性弹性体来打印,就像制造硬质塑料的过程。

虽然塑料已经成为低成本的代名词,但是3D打印塑料却价格不菲。事实上,塑料打印材料的成本很快会成为3D打印机运行成本中的重要部分。一位名叫泰勒·麦克楠尼(Tyler McNaney)的美国大学生,正在开发一种可将废弃的家用塑料制品转换成3D打印的原材料机器,足以降低3D打印的成本。据了解,这款名叫Filabot的设备,可将废弃的材料熔化成塑料细丝,供3D打印使用并再一层层地形成物体。

通常来说,英国塑料细丝的成本为每千克50英镑,这使得3D打印价格昂贵,尤其是在不小心打印出错时。但现在,有了这台新发明设备的帮助,不管是使用错误的打印制品还是被广泛采用的塑料制品,3D打印的价格会变得实惠许多。

金属:未来发展的重点

3D打印的材料多为塑料、无机粉料、光敏树脂和石膏等,而如果真要“打印”出大多数的工业化产品,光靠这些材料是远远不够的。而对于3D打印技术最重要材料之一的金属构件,似乎已经变成3D打印的软肋,目前的研发和生产的进度还很慢。

在3D打印技术发展的早期,有质疑者认为,这种新技术无法在“真正的”制造机器中立足。原因就是那时的3D打印机还不能制造金属零件。然而,现在一些先进的3D打印机已经可以打印钢、钛甚至钨这样传统制造工艺很难塑造的硬质合金。

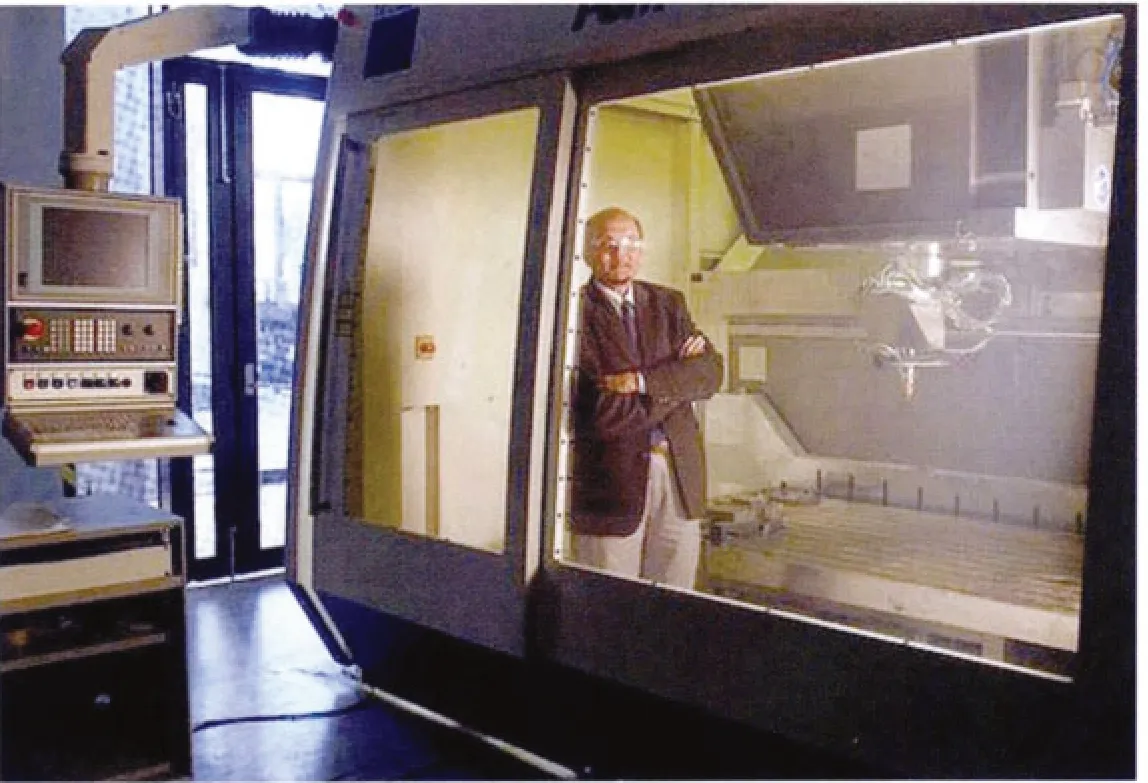

澳大利亚Swinburne大学的金属打印机

目前可行的几种金属打印方法有:一是使用多步骤工艺,即首先在金属粉末上涂敷热敏塑料粘合剂,并使用激光选择性的将其融合。接下来,抖掉未熔融的粉末,将剩下的金属部分放置于热炉中烧掉塑料黏合剂。另一种打印技术更为直接,是通过打印头挤出熔融金属,或是直接用激光融化金属粉末。

据北京隆源自动成型系统有限公司副总经理孙建明介绍,将来不锈钢和钛将成为重要的3D打印技术的原材料,它们可以应用的领域更加广阔。3D打印对粉末材料的粒度分布、松装密度、氧含量、流动性等性能的要求很高。但目前,国外厂家垄断市场,价格昂贵,限制了3D打印行业的发展。隆源现在采用的技术是先“打印”沙模,之后通过灌注金属材料的方法生产出实体产品,主要应用于汽车、直升机发动机等新产品试制。

其实,国内的科研机构早就开始研究金属材料在3D打印技术中的应用。最典型、也是人们听到最多的就是2012年10月至11月歼15试飞时,媒体大肆宣传的其前起落架,就是使用钛合金通过3D打印技术来制造的。

前不久,北京航空航天大学宣布其全面突破了钛合金、超高强度钢等难加工大型复杂整体关键构件激光成形工艺、成套装备和应用关键技术。据中国3D打印技术产业联盟理事长、北京航天航空大学材料学院王华明教授介绍,他所带领的团队运用上述相关激光直接制造技术制造出了C919大型客机机头工程样件研制所需的钛合金主风挡窗框。“大概用了不到55天,就做出来四个框,省时省钱。”

王华明指出,“高性能难加工的金属大型复杂构件激光直接制造技术是增材制造或者说3D打印的一个重要发展方向。其具有很多优势,比如不再需要模具。从这个意义上来说,它确实是一种数字化的带有变革性的短流程、低成本的数字化制造技术。”

国内金属粉末材料制造亟待突破瓶颈

有前景也有隐忧。除了相关技术亟待突破并不断成熟之外,材料供给成为3D打印技术发展最大的瓶颈。由于3D打印技术目前总体并不成熟,产业规模并不大,所以国内生产3D打印材料的企业极少,许多金属材料更是依赖进口。而在材料性能、数据积累上,全世界都处于非常匮乏的状态,且有关数据积累也大多集中在钛合金等贵金属材料上,因此,这也在一定程度上抬高了3D打印的成本,限制了该技术的普及。

浙江省冶金研究院、浙江省钎焊材料与技术重点实验室副主任刘平表示,国内3D打印技术的快速发展对金属粉末材料的国产化需求尤为迫切。

目前中国多家金属粉末企业加大了3D金属粉末材料的研发,国内河南黄河旋风股份有限公司宣布已经开始进入3D打印金属粉末研发。该企业拥有多套国内领先水平的雾化制粉设备,工艺涵盖真空雾化制粉、超高压水雾化制粉、惰性气体紧耦合雾化制粉技术。

另外,银邦金属复合材料股份有限公司也被认为是可应用于3D打印的金属粉末产品的可能制造商。公司目前也已经引进了制粉设备,主要将研发钛金属粉末。有分析师预测,2014年银邦股份研发的应用于3D打印领域的金属粉末将开始量产,2013年底将达到年产35吨规模。