定向钻穿越管道回拖抱管原因分析及处理

尚仲虎,徐大荣,杨海滨,杨志华 (中石化管道储运分公司襄阳输油处,湖北 襄阳 441002)

定向钻穿越管道回拖抱管原因分析及处理

尚仲虎,徐大荣,杨海滨,杨志华 (中石化管道储运分公司襄阳输油处,湖北 襄阳 441002)

针对某输油管道穿越河流段改造工程,选用∅426×8.7 L360直缝埋弧焊钢管对原管道进行替换。在定向钻穿越回拖过程中,当管道回拖经过砂质地层结构时,管道发生抱管,钻机回拖力达到最大值无法将管道回拖,回拖被迫终止24h。对管道回拖经过砂质地层时抱管产生原因进行分析。把定向钻与气动夯管锤的技术特点有机结合,通过气动夯管锤的震动作用,降低地层土体剪切强度,克服定向钻回拖输油管道外壁的摩擦阻力,使管道在气动夯锤震动力和钻机牵引力作用下,解决砂质地层中定向钻回拖抱管问题。

定向钻;管道;回拖;抱管;气动夯管锤

某输油管道建成至今已有30多年的历史,建设初期穿越河道采用大开挖方式进行管道敷设,设计深度在河床下2.5m。随着地方经济建设的发展,对砂卵石的需求不断增大,当地采砂业蓬勃发展,在穿越管道上下游河道内挖砂取土,穿越段河床不断下切,导致河道宽度增加60m左右,造成河床内管道裸露,靠近岸边管道多处悬空,严重威胁着输油生产安全.为了更快更好地彻底解决该穿越段安全隐患,确保输油管道安全运行,采用定向钻穿越进行换管改造。

为了确保穿越工程顺利完成,采用DDW-1500型钻机,回拖力为150t,控向设备采用英国Sharewell公司生产的MGS定向系统,在整个穿越过程中采用地面信标系统(Tru-Trucker system)配合MGS系统进行准确跟踪定位,确保管道穿越准确无误。改造段管道穿越长度436m,选用∅426×8.7 L360直缝埋弧焊钢管,入土角为9°,出土角为7°,穿越段的曲率半径为1500D(D为管道直径)。定向钻穿越入土点端砂层长度为30m,穿越出土点端砂层长度为75m。2008年11月9日管道开始回拖,当回拖到入土点砂层(距离接点位置约70m时),管道发生抱管[1],钻机回拖力达到最大,回拖被迫中止。

1 管道回拖抱管原因分析

(1)定向钻扩孔分4次完成,最后使用∅26″扩孔器完成扩孔。穿越砂质地层105m,由于砂层自稳性差,随着孔径扩大,孔壁稳定性也变得越来越差。当管道回拖时钻杆和管道把砂层扰动,造成回拖孔坍塌,坍塌的砂在孔内堆积。

(2)由于砂质地层标高高于孔底约12m,钻进扩孔时很顺畅的假象没有引起司钻高度重视,扩孔钻进没有完全将孔内的砂取出,导致大量砂流入孔底,理论上约有25.7m3砂滞留在孔中。原因是扩孔器体积小,由于扩孔器在扩孔时前后存在压差,大量的泥沙从扩孔器与孔道的环形空间流走,砂滞留在孔中并形成岩屑床。

(3)在地下水水压力作用下,砂类地层易出现流砂现象,这时钻孔在土压和水压的共同作用下,钻孔稳定性也将大大降低。虽然在不拖管扩孔时阻力表现很小,好似钻孔形状保持完好,但当回拖钢管时,砂层孔壁坍塌后,砂随管壁移动产生位移,加快了砂土在管壁外的沉积速度,形成对管壁包裹,随着管道进入钻孔的增加,摩擦阻力不断增大。

(4)管道在沉积砂层介质中回拖,由于颗粒之间缺乏胶结或胶结较差。而且砂层容易造成泥浆流失,使地层失去压力平衡,并导致孔壁容易坍塌。

(5)对砂层或流砂地层钻进时,由于未采用适宜的优质泥浆,且钻孔纠偏钻杆的折角过大,导致成孔偏离设计的钻孔轨迹,造成管道回拖时损伤孔壁,造成大面积孔壁坍塌,导致管道卡管或抱管。

管道回拖抱管是上面其中一种原因造成或者是几种原因的叠加造成回拖失败。总之是泥砂流入管道和孔壁之间,砂的黏附力和剪切阻力增大,使管道回拖阻力不断增加,最终导致管道回拖抱管。

2 管道回拖抱管处理方案的选择

针对管道回拖抱管处理方法,定向钻穿越方面专家及现场技术人员综合各方面因素,提供了3个可供选择的处理方案。

(1)常规情况下在管道回拖过程中一旦出现抱管卡死现象,应把钻机调整到出土点端固定后进行回拖,把钻孔内管道拖回至地面,然后按照正常程序进行重新钻孔。如果盲目借助外力进行在入土点强行回拖,容易造成钻杆断裂。其次是管道拖拉头前方砂层坍塌回拖力过大容易造成管道变形[2-3]。

(2)根据现场探测,管道拖拉头已经到达岸边,该处埋深约6m。采用直接开挖方式把管道拖拉头挖出,拆除拖拉头后重新在沟内直接进行管道焊接,管道焊接长度约75m。该方案对河岸损坏比较大,需要征得河道部门同意。

(3)在管道末端采用气动夯管锤[4-5]进行低频冲击,把定向钻与气动夯管锤的技术特点有机结合,通过气动夯管锤的震动作用,降低钻孔壁剪切强度,克服定向钻回拖输油管道外壁的摩擦阻力,使管道在气动夯管锤震动力和钻机牵引力共同作用下,解决砂质地层中定向钻回拖抱管问题。

经过对以上3个方案进行经济对比及方案可行性分析,首选方案为采用气动夯管锤震动配合定向钻牵引进行回拖。

3 气动夯管锤配合定向钻牵引方案实施

3.1气动夯管锤机理

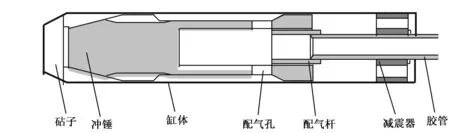

图1 气动夯管锤结构简图

夯管锤系统中主要设备是夯管锤,图1为夯管锤结构示意图。气动夯管锤工作原理如下:利用空压机提供压缩空气,通过配气杆驱动冲锤在缸体中作往复运动,打击砧子夯击钢管。冲击锤属于低频、高冲击能量型气动冲击设备并通过球阀调节供气量,测试冲击频率,供气量越大,冲击频率越高。施工时,气动夯管锤的冲击力直接作用在钢管的后端,通过钢管传递到管道抱管段,使抱管段砂层或土层与管体之间液化,减小管体与砂层、土层之间的摩擦力[6]。如果穿越地层较干、铺管长度较长、直径较大时,应考虑注浆润滑[7]。

气动夯管锤无需后背力,提供的冲击力很大,最大瞬间冲击力可达600t以上(可调),且可以和管线相连接,前进和后退方向均可调整。气动夯管锤要求的钢管最小壁厚如表1所示。

3.2牵引方案

表1 气动夯管锤要求的最小钢管壁厚

施工方于2008年11月10日调来一台BH350型夯管锤(含17~20m3空压机1台,配套机具和管路1套),在管端安装事先加工好的卡具,连接好气动夯管锤与空压机之间的管路。首先启动钻机进行回拖管道,当达到一定回拖力时,启动气动夯管锤,当气动夯锤管启动5min后,管道开始慢慢进入钻孔,15min后管道回拖正常,停止夯击管道。气动夯管锤配合定向钻牵引处理管道回拖抱管取得成功。

4 结 论

(1)利用气动夯管锤辅助水平定向钻完成管道回拖抱管问题,与其他处理方式相比缩短施工工期、节约资金,截止目前该穿越段管道已经安全运行5a。

(2)利用气动夯管锤辅助定向钻,处理因抱管停止24h回拖的管道取得成功。

(3)当采用定向钻穿越砂层时,针对穿越管道规格可以提前加工好卡具,在管道回拖时提前安装好气动夯管锤以备不时之需。

(4)在非开挖技术应用越来越广的今天,熟练掌握和运行各项非开挖施工技术,取长补短,互相结合,充分发挥各自的技术特点,可以解决单一技术手段难以解决的问题。

[1]李晓芬,乌效鸣,王海,等.对非开挖钻孔缩径抱管问题的分析探讨[J].探矿工程-岩土钻掘工程,2008(2):63-65.

[2]施建华,林路晨,安关峰.浅谈国外非开挖施工设备[J].西部探矿工程,2002(4):92-93.

[3]车延岗,董向宇.气动夯管锤的研制及应用研究[J].探矿工程-岩土钻掘工程,2007(9):66-69.

[4]刘刚,徐舟,罗京新,等.定向钻穿越回拖管道径向变形原因分析[J].油气储运,2008(4):60-61.

[5]徐海良,龙国健,梁武.非开挖气动冲击锤的技术现状及研究前景分析[J].凿岩机械气动工具,2005(3):1-7.

[6]李万才.夯管锤在非开挖敷设燃气管道中的应用[J].煤气与热力,2003(3):177-178.

[7]朱波,张永高.应用水平定向钻安装管道时回拖拉力的计算方法[J].筑路机械与施工机械化,2005(10):41-44.

2013-06-22

尚仲虎(1969-),男,工程师,现主要从事输油管道安全及腐蚀控制管理方面的研究工作。

TE933

A

1673-1409(2013)26-0152-02

[编辑] 洪云飞