远程I/O架构在精细化工装置中的应用

张亦林(北京沃利帕森工程技术有限公司,北京 100015)

远程I/O架构在精细化工装置中的应用

张亦林

(北京沃利帕森工程技术有限公司,北京 100015)

远程I/O将传统的分散型控制系统的数据处理和控制功能转移到现场设备附近,使得现场信号就近得到处理,减少了干扰信号,提高了系统稳定性和测量精度,在实现分散控制功能的基础上,真正实现了物理分散。结合精细化工生产装置探讨远程I/O系统架构的技术特点以及项目的具体实施。分析了远程I/O在防爆与非防爆区中应用以及防爆通信与非防爆通信的连接方式。

网络技术 分散控制系统 精细化工

精细化工生产具有品种多,更新换代快,产量小,间歇式生产的特点。高吸水性聚合物是一种由丙烯酸—丙烯酸钠—聚合物交联而成的粉末,能够吸收相当于自身质量几十倍或者数百倍的水或水性溶液,该超级吸收剂主要应用于卫生领域。由于该装置的产品为卫生级的民用产品,因而生产厂房要求为紧凑的室内洁净厂房。

该生产装置工艺特点: 由于属于精细化工装置,粉体设备多,转动包设备多,开车后工艺变化较频繁,小改造很多。在此情况下,如果使用传统的DCS架构,势必给今后的改扩建和新产品的研发试验造成一定的困难。Remote-I/O的DCS架构给医药、精细化工等企业在进行升级改造或者研发新产品时,提供了可靠的实现方法和灵活性。

1 Remote-I/O的特点及其性能

1) 物理分散性好。Remote-I/O安装于现场设备附近,使大量的分散信号可就地完成A/D,D/A转换,在实现功能分散的基础上,真正实现了物理分散。

2) 可靠性和测控精度高。传统DCS信号必须经过较长的电缆引到本地控制室的I/O机柜,因而也带入了较大的干扰。采用远程I/O实现信号就近处理后,信号引入电缆缩短,引入的干扰相应减小。与传统DCS相比,在大幅提高稳定性和测量精度的同时,减少了模件的损坏率。Remote-I/O通信网络采用Profibus总线,网络总线与设备之间均有严格的电气隔离措施;同时采用分散供电的Remote-I/O系统比集中供电的远程I/O系统可靠性更高。

3) 主机负荷大幅减小。Remote-I/O系统的智能化程度高,对数据的处理能力强,并且所有的Remote-I/O口均有Remote-I/O站进行管理,大幅减轻了主机的负担,便于进行功能扩展和实现高级控制与管理,提高了主机从事高级运算处理的速度。

4) 应用特点。现场仪表仍可以采用传统4~20 mA本安仪表,以点对点的接线方式接至分布式I/O,而分布式I/O向主机的信号则以Profibus-DP总线方式传输。Remote-I/O系统将传统4~20 mA信号与现场总线相结合,与全厂总线方式相比,节省了现场仪表的成本。分布式I/O是为了解决远距离通信而发展起来的区别于集中式控制的一种I/O系统。分布式I/O适用于距离远,对数据可靠性要求较高的应用领域。

2 项目方案实施

2.1项目概况

该装置的主生产厂房为钢筋混凝土结构,共7层。根据现场实际情况,每层均设置了Remote-I/O机柜,原则上每层的仪表点只连接到该层的Remote-I/O机柜。由于生产厂房为洁净厂房,Remote-I/O机柜的防护等级选用IP54。

2.2系统架构

2.2.1组成方案

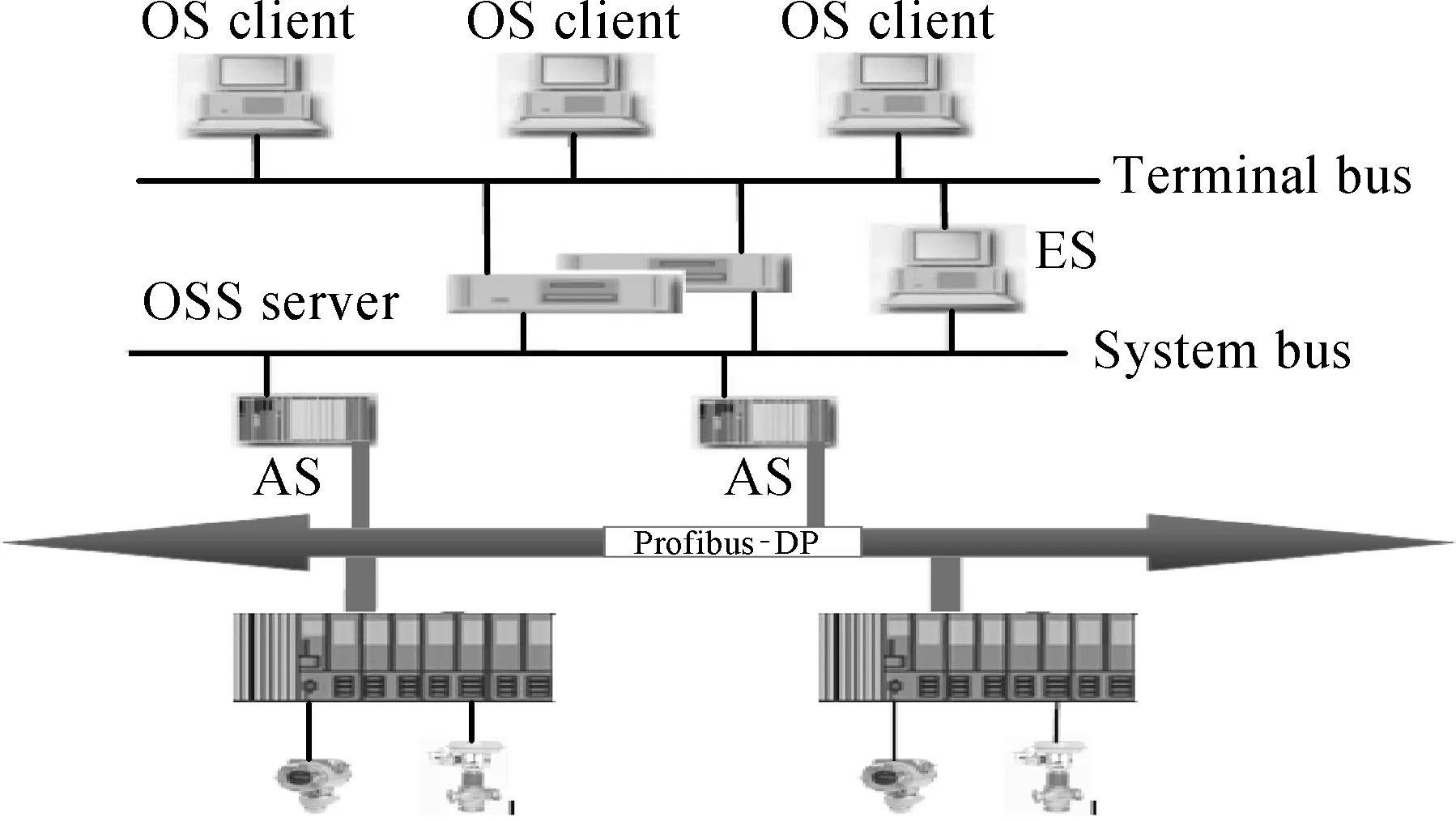

该项目采用的是传统4~20 mA信号与现场总线相结合的系统架构。现场仪表至Remote-I/O使用4~20m A+HART信号,在每个分布式I/O柜中分别安装1对冗余的Prifibus-DP通信卡,负责将Remote-I/O中的数据传输到上位机的CPU中进行运算与处理。Profibus总线传输速度可在9.6 Kbit/s~12 Mbit/s内选择,特别适合用于设备级控制系统与分散式I/O的通信。按照PCS7的系统规则,一套PCS控制系统要由以下几部分组成:

1) 主自动化站。主自动化站通常位于机柜间内,负责数据的计算与程序的处理。由电源(PS),中央处理单元(CPU),通信处理器(CP)和输入/输出模块组成。主自动化站通过系统总线与工程师站或操作站服务器以及下位机进行通信。

2) Remote-I/O站。1个Remote-I/O站由1个密封电源、1个用于连接Profibus-DP的接口模块(可扩展32块电子模块)和1个总线终端电阻模块组成。其电源和接口模块均可进行冗余配置,本安类型的模块化I/O卡可为用户提供最大限度的灵活性,可以连接NAMUR数字量输入、电磁阀、模拟量输入/输出、HART输入/输出、热电偶以及热电阻等。现场的仪表通过4~20 mA信号线接至相应的I/O卡件。

3) 工程师站/操作站。工程师站安装有PCS7组态工具,可以和自动化站和操作员站进行通信,用于实现工厂控制的编程和组态以及日常的生产操作。

4) PCS7 Remote-I/O系统典型架构如图1所示。

图1 PCS7系统典型架构示意

2.2.2防爆问题的处理

由于高级吸水聚合物装置既存在爆炸危险2区,又存在安全区,因而在装置的Remote-I/O分为两种: 用于位于安全区内的仪表,该远程机柜为非本安类型;用于位于危险区内的仪表,远程机柜为本安类型。两者的区别主要是机柜里的I/O卡件不一样,本安类型的Remote-I/O卡件为集成安全栅的一体化本安卡件。如果现场仪表位于危险区内,本质安全型仪表对应接入Remote-I/O机柜中的本安I/O卡件上,从而构成本安回路。

同理,该项目使用的通信协议Prifibus-DP也分为非本安和本安两种类型。两种总线在现场是严格独立、不能串接的,本安类型的Prifibus-DP总线需使用RS-485-iS耦合器进行屏障后接入到Profibus-DP网段。

2.2.3包设备与DCS的通信

该项目包含独立成套的包设备PLC共21套,均要求与DCS进行通信。为了防止通信数据量太大造成网络堵塞,技术人员决定包设备使用1个独立的以太网网段进行通信和管理,通信协议采用Ethernet S7协议,每个包设备的Ethernet通信电缆接至机柜间的交换机后与整个DCS网络进行通信。为保证信号传输质量,通信电缆均使用光缆。因此,在机柜内增加了带光电转换模块的以太网卡。

2.2.4通信电缆的连接

从每个Remote-I/O柜到DCS主机通过Profibus-DP通信,为保证通信的安全可靠,通信卡件均采用冗余配置,同一层如果存在多个Remote-I/O机柜时,使用铜线进行Prifibus-DP通信电缆的串接,将本层的同类型Remote-I/O机柜串接在一起,然后在最接近主桥架的1个Remote-I/O机柜中转换为光缆并接至控制室,以提高抗电磁干扰的能力。

2.2.5接地与供电

出于安全考虑,每个Remote-I/O均按1∶1配置了冗余的供电电源: 一路由市电供电,另一路由UPS供电,分别接至两个独立电源上。

Remote-I/O与传统的DCS接地不一样,传统的DCS、现场仪表均接至DCS I/O卡件,由DCS汇总后在机柜间统一做仪表工作接地。采用Remote-I/O架构后,由于每个Remote-I/O机柜里均安装有仪表工作电源,因而所有的Remote-I/O机柜均需要做仪表工作接地和保护接地,即在现场生产厂房的每一层靠近Remote-I/O机柜处均设置了仪表接地汇总排,从每个Remote-I/O机柜引出1条仪表工作接地线和1条保护接地线分别接至工作接地汇总排和保护接地汇总排,再从接地汇总排引出至主槽板内敷设的2条主工作接地线和主仪表保护接地线上,进而引入控制室做接地。

3 结束语

Remote-I/O已经广泛地应用在热工、医药、精细化工等过程领域,Remote-I/O架构有以下优点:

1) 由于减少了电缆和控制系统I/O卡的使用量,从而可节省系统的硬件成本。

2) 本安分布式I/O集成本安电路比原来I/O卡加安全栅的成本低,而且结构简单紧凑、占用控制柜空间小,能使成本大幅降低。

3) 由于本安分布式I/O可以直接安装应用在危险区,减少了电缆铺设和接线的工作量,从而可降低工程的施工费用。

4) 集成的总线链接器代替过去密集、冗长的电缆,能够明显加快安装调试过程。

5) 由于分布式I/O模块智能化程度较高,更方便用户的使用和维护。

6) 从控制室到现场本安分布式I/O之间只有一条总线,不容易发生故障并简化维护。

本安防爆Remote-I/O模块的使用,完全适合精细化工洁净厂房的环境要求: 安全防爆、布线简洁、易于清洁。控制系统通过Profibus-DP现场总线将模拟、数字信号控制,安全防爆操作显示,过程信息管理等诸多功能统一,减少了故障点,提高了系统整体性能。

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,1999: 11-82.

[2]江明,王龙明,夏晓珍.Profibus总线接口在智能仪表中的应用[J].安徽工程科技学院学报(自然科学版),2003(04): 33-36.

[3]蔡利军,卞家宏.SIEMENS SIMATIC安全防爆系统的构成和应用[J].世界仪表与自动化,2007(07): 17-20.

[4]叶向东,恽春.SH/T 3081—2003石油化工仪表接地设计规范[S].北京: 中国石化出版社,2004.

[5]黄步余,王建民,王玉华.SH/T 3018—2003石油化工安全仪表系统设计规范[S].北京: 中国石化出版社,2004.

[6]王定明.远程智能I/O及与DCS系统的互联通信技术探讨[J].青海电力,2004(04): 14-16.

[7]刘一福,夏力伟.远程智能I/O在火电厂中的应用[J].安徽电气工程职业技术学院学报,2004(03): 5-9.

[8]张长缨.西门子PCS7系统在焦化化产控制系统中的设计和应用[J].自动化与仪器仪表,2010(02):51-53.

[9]胡明忠,胡莫非.西门子电气安装技术手册[M].北京: 中国建筑工业出版社,2002.

[10]王军,李合德,徐建平,等.SH/T 3092—1999 石油化工分散控制系统设计规范[S].北京: 国家石油和化学工业局,1999.

台达控制技术增色2013华南电子包装展

台达在2013华南国际电子组装及包装技术展览会(简称2013华南电子包装展)上展示了其在自动化领域的创新技术和成果。

台达自动化产品先进可靠,自动化整体解决方案经济适用,是受国内工业用户信赖的华人品牌。本次展会上,台达应电子制造企业的组装生产需求,重点展出了AH500中型模块化PLC在电子组装及包装行业的经典应用和DMV高速视觉解决方案的动态演示系统,另有NC300数控系统、APF2000系列有源电力滤波器、三机一体ASDA-M系列高性能伺服等创新产品。(中达电通股份有限公司)

ApplicationofRemote-I/OinFineChemicalPlant

Zhang Yilin

(Worleyparsons (China) Engineering Co. Ltd., Beijing,100015, China)

Remote-I/O has transferred the function of data processing and control in traditional distributed control system to on-site equipment, which makes the data processed around the site, the influence of interfering signal reduced, and the system stability and measurement accuracy improved. Based on the realization of function of distributed control, the physical separation is realized. Combining the fine chemical production unit, the technical characteristics of remote-I/O system frame and the detailed implementation of the project are discussed. The application of remote I/O frame in explosion-proof and non-explosion-proof areas, as well as the connection means between explosion-proof communication and non-explosion-proof communication is discussed.

network technology;distributed control systems;fine chemical

稿件收到日期:2013-03-25,修改稿收到日期2013-06-20。

张亦林,2003年毕业于北京化工大学自动化专业,获工程硕士学位,现就职于北京沃利帕森工程技术有限公司,任工程师。

TP273

B

1007-7324(2013)05-0040-03