基于非线性多变量优化控制系统的应用

郑文生,钱坤(安徽万纬工程管理有限责任公司,安徽 安庆 246001)

基于非线性多变量优化控制系统的应用

郑文生,钱坤

(安徽万纬工程管理有限责任公司,安徽 安庆 246001)

针对汽油调和过程中的非线性调和效应及多变量影响等因素,提出了非线性多变量优化控制系统方案,包括系统的硬件和软件配置、约束条件、多变量优化控制器、优化模型、比例调和控制、在线分析仪分析等,实现了优化建模、模型调整、各控制器之间的通信和数据传送。实际结果表明: 该设计方案能稳定、有效地应用在油品调和生产装置中,并指出了系统集成中的注意事项。

非线性 多变量 优化建模 在线控制 系统结构

油品调和是成品油生产的重要工序。在调和过程中,存在着参调组分油中烃类之间的相互作用所引起的非线性调和效应,很难对调和后成品油的质量指标做出直接准确的预测和控制。同时,炼油装置工艺操作的波动又会引起参调组分汽油多种质量指标的变化,这些多变量因素增加了成品油质量指标的不确定性,从而导致了调和合格率低,重调次数增加或者成品油存在质量过剩而造成浪费,影响了企业的经济效益。油品调和非线性多变量优化控制系统能对成品油的质量进行精确控制,从而提高了成品油质量。

中国石油化工股份有限公司某分公司含硫原油加工适应性改造及油品质量升级工程是中国石化进行油品质量升级的战略部署工程之一,其中新建一套汽油在线优化调和装置,采用非线性多变量优化控制系统进行成品油生产,以实现装置结构调整和油品质量升级。

1 调和装置概况

该调和装置采用管道和静态混合器进行调和,现场设备主要包括油品储罐、工艺管线、静态混合器、调节阀、精密质量流量计、组分油泵、在线分析仪等,控制系统包括在线优化调和[1]、罐区自动化、罐区计量等。

调和装置既能调和来自组分储罐的组分汽油(静态),又能调和来自炼油装置的组分汽油(动态)。静态和动态组分汽油可以同时进行调和。参与调和的有S-Zorb[2]汽油(催化汽油经S-Zorb装置脱硫后汽油)、重整汽油、抽余油、拔头油等组分油和甲基环戊二烯三羰基锰(MMT)添加剂。组分油和添加剂经过管道和静态混合器在线优化调和,分别调和出满足国家标准的国Ⅳ汽油。

2 系统总体设计

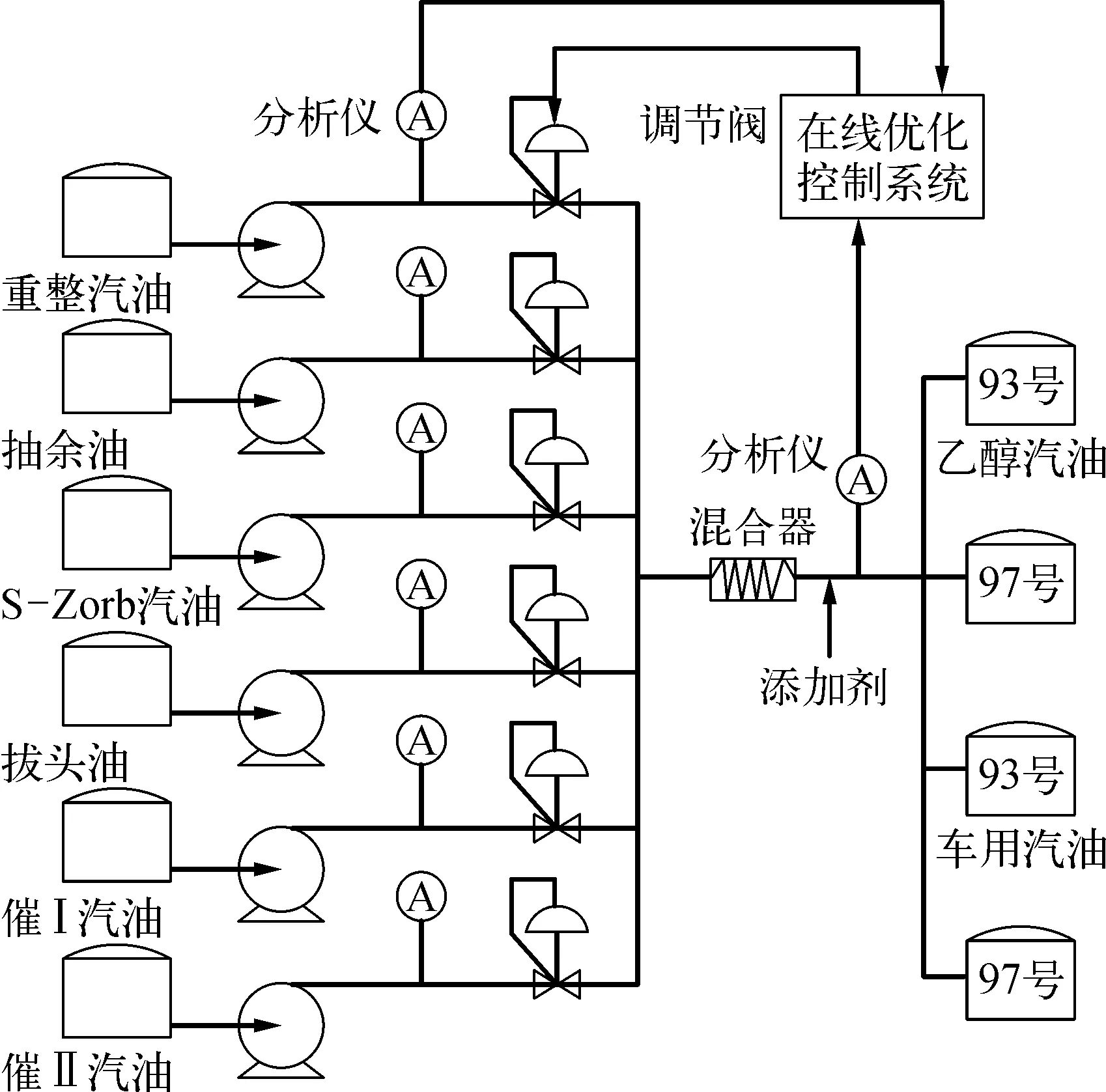

2.1优化控制流程

优化控制系统采用非线性多变量优化技术进行优化控制,在线近红外分析仪和在线总硫分析仪对各组分油和成品汽油进行在线检测分析,分散型控制系统(DCS)对组分油进行在线比例调和控制。

1) 组分油、成品汽油通过采样探头采样和快速回路输送,将试样送至预处理系统进行处理。处理后的试样输送到在线近红外分析仪进行光谱分析,在线实时检测分析出各组分油及调和后成品汽油中的辛烷值(RON和MON)、抗爆指数、蒸馏点、烯烃和芳烃体积分数、密度、蒸汽压、苯体积分数、氧质量分数等质量指标。同时通过在线总硫分析仪,对S-Zorb汽油及调和后的成品汽油进行检测分析总硫质量分数。

2) 把分析得出的成品汽油的质量指标同优化控制服务器中的优化模型相比较,计算出各调和组分油的配方和体积流量。

3) 由优化控制服务器发出指令,通过DCS把指令下达到各组分油管道上的调节阀。各组分油按不同的比例被送入管道,经液体湍流扩散和静态混合器混合,达到均匀混合状态,最终调和出与优化模型一致的93号、97号乙醇汽油及93号、97号车用汽油,分别输送到各标号汽油的成品油油罐。优化控制系统流程如图1所示。

图1 优化控制系统流程示意

2.2非线性多变量优化控制

非线性多变量优化控制系统基于计算机优化技术,针对单个调和批次,根据成品油产品质量指标、优化约束条件、优化控制目标(生产成本最低、质量过剩最小、最接近优化模型等)、组分油成本、组分油体积流量等参数以及在线分析仪提供的组分油及成品油质量分析值等,动态计算最优化[3]的调和配方(即各调和组分油参与调和的量),对成品油性质实施在线卡边或区域优化控制,确保成品油质量指标达到优化控制的目标。

2.2.1优化约束条件

优化控制的一系列主要约束条件: 基于管道体积流量控制调节阀,使得调和体积流量控制在优化控制正常工作范围之内;基于组分油的性质在优化控制的可用性范围之内;基于产品操作和计划调度比例约束条件。

2.2.2优化控制目标

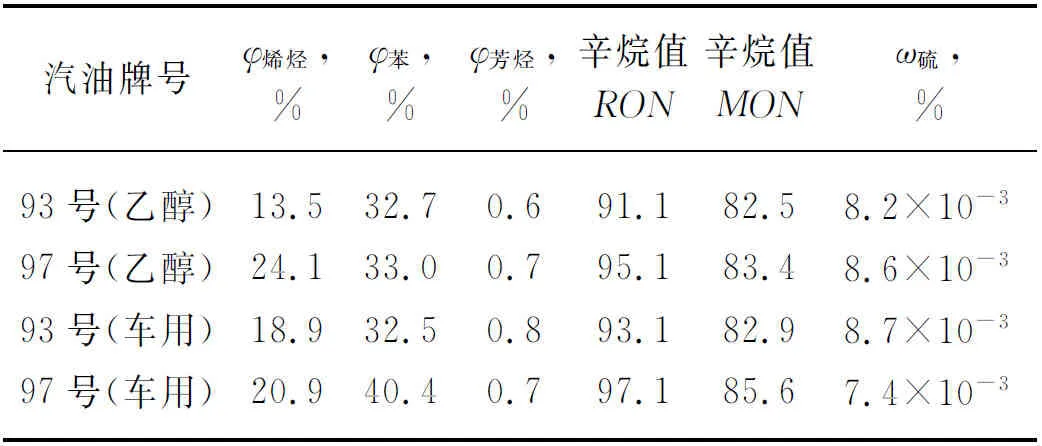

优化控制系统的优化目标是提高汽油辛烷值,控制蒸汽压和馏程,控制烯烃和芳烃体积分数及降低苯体积分数、硫和铅质量分数。在汽油中加入MMT添加剂,以提高成品汽油的辛烷值,降低汽车尾气中排放的污染物。调和后的成品汽油的品种和参数见表1所列。

表1 调和后各成品汽油的参数

从表1中的分析数据得出,调和后的成品汽油中的硫质量分数指标均小于1×10-5,远小于国Ⅳ标准汽油质量指标(硫质量分数小于5×10-5),可以达到国Ⅴ标准汽油质量指标(硫质量分数小于1×10-5)。

2.2.3优化模型

优化模型的建立是优化控制系统的核心。汽油调和是一个非线性过程,各调和组分油之间存在着复杂的调和效应。它们之间的非线性交互影响是汽油辛烷值(RON和MON)调和不可忽视的因素。因此,优化模型使用非线性优化技术。非线性优化后的配方自动下载到在线比例调和控制系统来自动调整各组分油的比例。各个组分油对应最优化的调和比例,确保比例分配满足各类约束条件,并对所有调和资源进行整体优化,从而使调和的效益指标最大化。优化模型[4]为

(1)

约束条件为

octmin i≤foct(xij,octj)+Δocti≤octmax i

(i=1,2, …,m;j=1,2, …,n)

fs(xij,ωsj)+Δωsi≤ωs max i

(i=1,2,…,m;j=1,2,…,n)

fole(xij,φole j)+Δφole i≤φole max i

(i=1,2,…,m;j=1,2,…,n)

frvp(xij,rvpj)+Δrvpi≤rvpmax i

(i=1,2,…,m;j=1,2,…,n)

式中:fole——烯烃体积分数调和规则;foct——辛烷值调和规则;frvp——蒸汽压调和规则;fs——硫质量分数调和规则;octj——汽油组分j的实际辛烷值;octmin i,octmax i——成品汽油i的辛烷值指标;pi——成品汽油i的价格,元/t;qij——参与成品汽油i调和的组分油j的价格,元/t;rvpj——汽油组分j的蒸汽压,kPa;rvpmax i——成品汽油i的蒸汽压指标,kPa;ωsj——汽油组分j的硫质量分数,%;ωs max i——成品汽油i的硫质量分数指标,%;xij——参与成品汽油i调和的汽油组分j的实时体积流量,m3/h;Δocti——成品汽油i的辛烷值偏差;Δrvpi——成品汽油i的蒸汽压偏差,kPa;Δωsi——成品汽油i的硫质量分数偏差,%;Δφolei——成品汽油i的烯烃体积分数偏差,%;ηj——汽油组分j的可用量,m3;φole j——汽油组分j的烯烃体积分数,%;φole max i——成品汽油i的烯烃体积分数,%。

从式(1)可以看出,优化模型的关键是在约束条件中建立各汽油调和组分性质的调和规则[5]。辛烷值作为衡量成品汽油品质的主要指标之一,其调和规则具有较强的非线性关系。

2.2.4模型的调整

优化模型随着优化控制进程不断地进行调整,使优化模型最接近实际的工艺参数。通过比较优化模型的品质预估[6]值和优化控制的实际参数,结合组分油和调和后的成品汽油的在线实时分析数据,对优化模型进行调整。

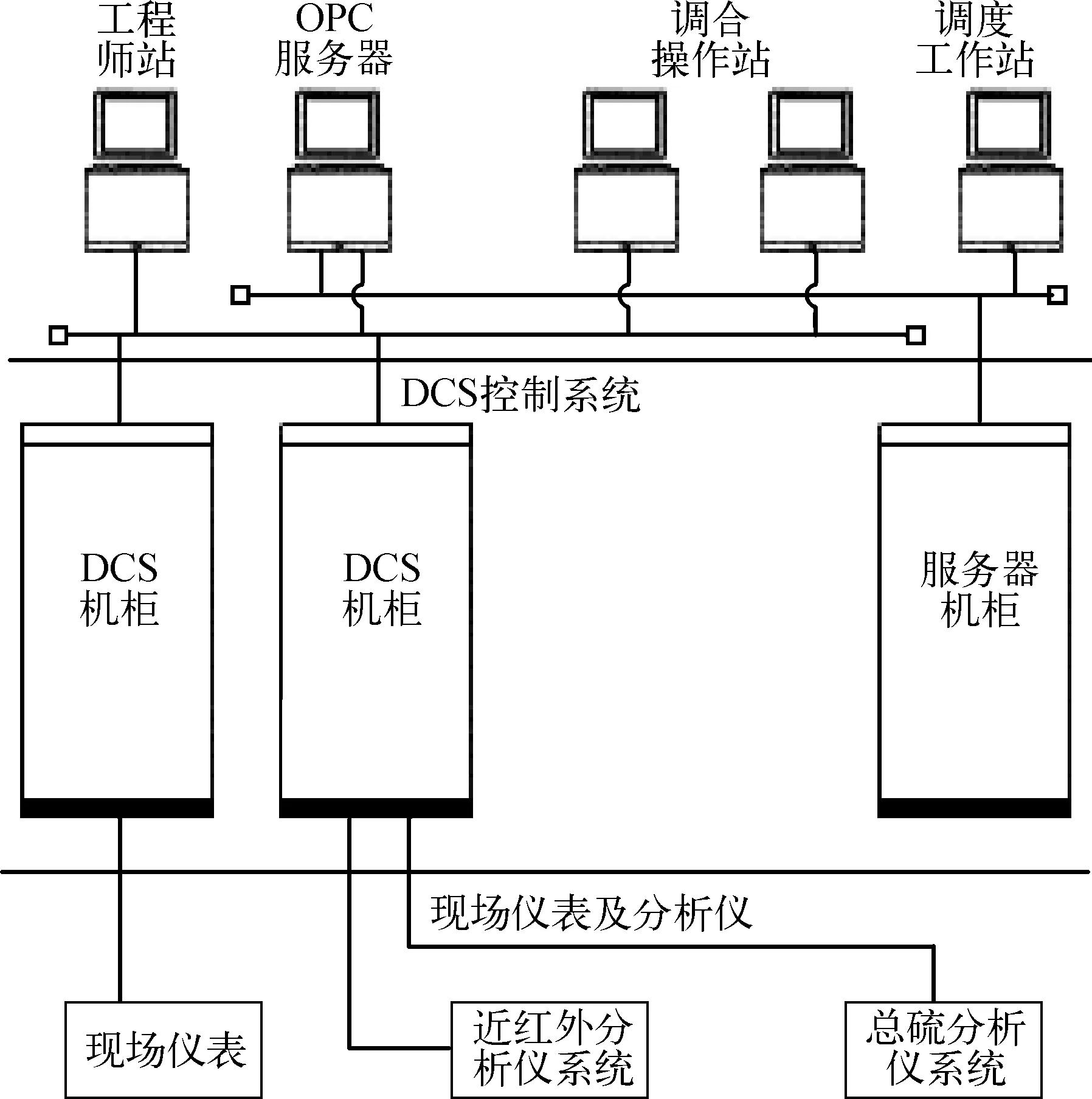

3 系统总体构架

优化控制系统的总体构架由优化控制、DCS控制和在线分析仪及现场仪表三部分组成,如图2所示。

3.1优化控制

优化控制由优化控制服务器、配方管理服务器、防火墙和网络交换机等设备和优化软件组成。

优化控制服务器安装非线性多变量优化控制软件,进行实时在线的动态配方优化,并将优化配方经交换机及OPC(OLE for Process Control)服务器传输到安装在DCS控制站上的比例调和控制软件。比例调和控制软件根据优化配方,对相应的调节阀进行控制。

配方管理服务器安装调和配方管理软件。调和配方管理与该公司计划调度管理系统进行集成,对调和配方和生产任务排产进行管理。

图2 优化控制系统构架

3.2DCS控制

DCS由控制器、OPC服务器和比例[7]调和控制软件组成。OPC服务器采集调和过程中的实时数据,并将它们传送到优化控制系统。在线比例调和控制软件执行调和品质优化控制软件下达的控制指令,采集与监控调和过程的每一个参数,根据控制回路设定的PID[8]参数,及时在DCS中进行调整,并对各组分油体积流量进行比例控制,确保被调和的产品符合配方各项指标的要求。

3.3在线分析仪系统

在线分析仪系统由在线近红外分析仪和在线总硫分析仪组成,是控制系统的重要组成部分。

3.3.1在线近红外分析仪[9]

在线近红外分析仪采用先进的傅立叶变换近红外光谱技术,采集与监测各调和组分油以及成品汽油所要求的物化品质,实时地传送到DCS。在线近红外分析仪配备了计算傅立叶变换的计算机、调和校正模型以及试样预处理系统。

经过预处理的试样进入流通池进行光谱分析。被流通池中试样吸收后的近红外光经光检测器进行光电检测、模数转换和傅立叶变换后,得到在线测量结果。

3.3.2在线总硫分析仪

优化控制系统采用在线总硫分析仪对S-Zorb汽油及调和后的成品汽油进行总硫检测分析。

在线总硫分析仪应用氧化转化炉和紫外荧光检测技术,将经预处理的试样注入载气中,试样与空气混合后在转化炉中燃烧,将试样中的所有硫化物转换成二氧化硫。从转化炉出来的气体进入荧光室,荧光室中的聚光镜将紫外光聚集到反光镜组件上,组件选择性地反射一定波长的激化态二氧化硫分子。当激化态二氧化硫分子衰变为较低能量状态时,释放出与试样中总硫质量分数成一定比例的紫外荧光,经紫外荧光检测器检测放大后得到与其相应的总硫质量分数[10]。

4 结束语

非线性多变量优化控制系统的设计和实现,首先要考虑在线优化、检测分析、罐区计量、DCS控制及计划调度管理等系统的集成。在设计和集成过程中,要进行接口开发、优化流程确定、优化模型建模、DCS组态、软件调试等一系列工作。其中各个系统之间的接口软件开发是实现该系统的重要环节。只有做好这些工作,才能使优化控制系统真正发挥有效的作用,生产出高质量、低成本的产品,为企业增加经济效益。

[1]王聪,赵国玺.在线调和优化技术的应用[J].石油化工自动化,2010,46(01):13-16.

[2]朱云霞,徐惠.S-Zorb技术的完善及发展[J].炼油技术与工程,2009(08):7-12.

[3]薛嘉庆.最优化原理与方法[M].北京:冶金出版社,2003.

[4]DAYADEEP S M. Real-time Optimization of Gasoline Blending with Uncertain Parameters[D]. Canada: University of Alberta, 2001.

[5]沈惠明,王俊涛.汽油调和优化控制系统的开发及应用[J].石油化工自动化,2009,45(05):7-11.

[6]MORARI M, LEE J H. Model Predictive Control: Past, Present and Future[J]. Computer amp; Chemical Engineering,1999,23(04):667-682.

[7]GEORGE S, LOANNIS K K. PID Controller Tuning Using Mathematical Programming[J].Chemical Engineering and Processing,2005,44(01):41-49.

[8]陶水华.新型PID控制及其应用[M].北京:机械工业出版社,2002.

[9]王永红. 过程检测仪表[M]. 北京:化学工业出版社,2001.

[10]兰龙慧.转化法分析气体中的总硫含量仪器的研制[J].分析仪器,2012(05):1-3.

GE检测控制技术推出高精度超声波流量计

2013年8月,通用电气检测控制技术最新推出了旗下Panametrics超声波流量计产品系列中的一个新成员Sentinel LCT4高精度超声波流量计。它是专为高黏度测量而设计,适用于原油及各类液态介质的测量。具高可靠性和重复性,严格符合OIML R117-1标准。Sentinel LCT4在继承Sentinel LCT高可靠性的同时,进一步提升了美学设计,结构更紧凑,电缆内置,缓冲棒不再外露,取消了接线盒,但仍保持了超声波流量计的所有优点:

·无漂移,无需定期标定

·无压损

·无管径限制

·无活动部件,前端无需安装过滤器/滤网

主要应用:

·液体贸易结算

·液体长输与调配

·管网泄漏检测

·原油成品油测量

·超高/低温流体测量

·任何要求高精度测量的液体

由于全球对原油需求的持续增长,对油品贸易计量的精度也提出越来越高的要求。超声波流量计由于兼具高精准度和宽量程比,在原油、成品油和LNG的计量方面已经逐步从装置内扩展到对外贸易结算领域。为此,GE在2011年推出Sentinel系列产品。该系列的产品采用时差法原理、多通道设计,结合GE独有的波导束技术和CFD仿真模型,实现精度为0.15%级的测量。同时,该系列产品不受流体黏度限制,极大地扩展了在长输管线多流体测量方面的应用。(通用电气检测控制技术(上海)有限公司)

ApplicationofControlSystemBasedonNonlinearMultivariableOptimization

Zheng Wensheng, Qian Kun

(Anhui Wanwei Engineering Management Co. Ltd., Anqing, 246001, China)

Considering the nonlinear blending effects and multivariable influencing factors in gasoline blending process, a control system based on nonlinear and multivariable optimization is proposed, which employs the configuration of hardware and software, constraint conditions, multivariable optimization controller, optimization model, control of ratio blending and on-line analyzer systems, etc. The optimization modeling, model adjustment, communication and data transmission between controllers are realized. Practical applications show the design is effective and stable in the production units of oil blending. The note of system integration is suggested.

nonlinear; multivariable; optimization modeling; on-line control; system structure

稿件收到日期:2013-02-26,修改稿收到日期2013-05-12。

郑文生(1968—),男,毕业于浙江大学化工机械专业,现就职于安徽万纬工程管理有限责任公司,长期从事石油化工工程建设咨询和管理工作,任高级工程师。

TP273

B

1007-7324(2013)05-0016-04