汽轮机冷态冲转DEH问题分析及对策

李昌海,冯慧山,田金海,林鹤,许文(中石化股份有限公司 天津分公司,天津 300270)

汽轮机冷态冲转DEH问题分析及对策

李昌海,冯慧山,田金海,林鹤,许文

(中石化股份有限公司 天津分公司,天津 300270)

针对50 MW机组汽轮机在冷态冲转过程中无法维持500 r/min暖机转速,起动数次均因实际转速与给定值偏差大于500 r/min而导致数字电液控制系统(DEH)打闸的问题,进行了伺服阀和FM146模块的检查、程序分析以及转速仿真分析,采取了相应的处理措施,解决了汽轮机在起动冷态暖机冲转无法控制转速的问题,保证了汽轮机的正常起动。

汽轮机 冷态暖机 冲转 分析 对策

汽轮机是运转的大型原动机,通常在高温高压下工作,它是电厂及热电厂中最主要的设备之一[1-3],其动态特性直接影响着机组的正常运行和安全保障。因此,对汽轮机调速系统冷态起动冲转过程进行分析、辨识与仿真,从而了解和掌握调速系统的硬件、程序及现场组件的特点,保证机组正常起动[4-5]是十分必要的。某厂电站汽轮机(50 MW)为高压、双抽、单轴、单缸、凝汽式汽轮机,其进汽压力为8.83 MPa,进汽温度为535 ℃;一段抽汽为4.12 MPa,抽汽温度为439.9 ℃;三段抽汽为1.27 MPa,抽汽温度为315 ℃。其控制系统采用电调型汽轮机数字电液控制系统(DEH),上位控制逻辑采用专用的MACS软件编制,以实现汽轮机的DEH控制。在汽轮机冷态冲转过程中,调速控制系统监测转速的变化,控制调节进汽阀。

1 汽轮机冲转概述

1.1汽轮机冲转工艺

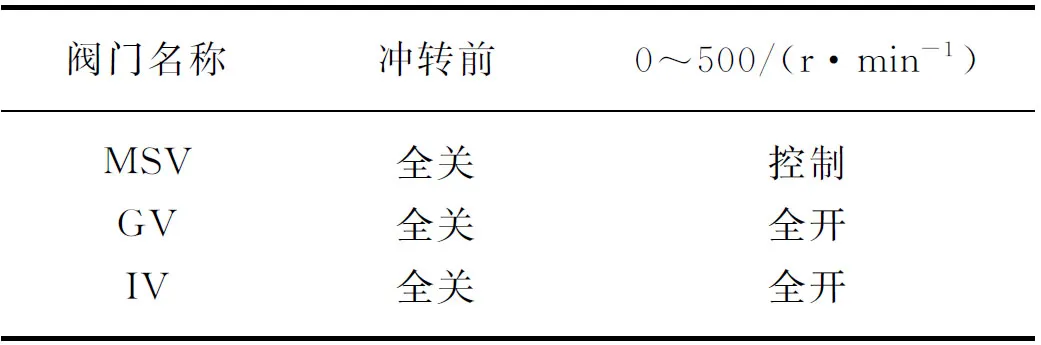

该汽轮机冷态冲转过程采用主门控制方式: 在汽轮机冷态冲转过程中,DEH自动将4个高调门处于全开状态,通过调节主汽门开度控制进汽量使汽轮机转速从“0”升至暖机转速。汽轮机从冷态起动至暖机时各阀门的状态见表1所列。

表1 冷态起动至暖机阀门状态

升速过程中若出现实际转速与转速给定值偏差大于500 r/min现象,则导致DEH打闸。

1.2汽轮机冲转步骤

根据该汽轮机DEH操作方法,汽轮机冲转主要按照以下几个步骤:

1) 汽轮机挂闸。在机组满足起动条件下,点击“挂闸”按钮,使汽轮机挂闸。

2) 控制调速的方式。选择“主门控制”调节方式。

3) 开调整门。点击“运行”按钮,完成汽轮机4个调整门的全开动作。

4) 选择手/自动控制方式。点击“自动”按钮,选择自动控制。

5) 设定目标值和升速率。设置目标值为500 r/min,并保证每分钟转速升高200 r/min。

6) 汽轮机冲转。点击“运行”按钮,使汽轮机开始按照步骤5)中的目标值和升速率,逐渐向目标值靠近,完成冲转操作。

7) 维持500 r/min。由转速控制器调节主汽门开度,将实际转速维持在目标值500 r/min,运行15 min,以完成暖机。

1.3冲转转速控制

冷态冲转过程中,由MSV阀门调节转速时,实际转速与转速给定值存在偏差时,PID控制器按照计算的调节规律给出MSV阀门指令信号,阀位指令信号与实际阀位的信号存在偏差,经伺服放大器放大,送电液伺服阀转换成高压油油压信号,控制MSV阀油动机移动,从而调节MSV阀的实际开度,改变蒸汽进汽量,控制机组冷态冲转的转速。

2 冷态起动汽轮机冲转中出现的问题

2013年3月5日,冷态起动该汽轮机,根据汽轮机冲转步骤进行冲转,发现汽轮机无法控制在500 r/min,起动两次均因冲转实际转速与设定转速差值大于500 r/min而使DEH打闸,其冲转过程如下:

1) 15:29:40 开始冲转,阀门给定值-35%,实际反馈值0;给定转速0,实际转速0。

2) 15:30:16 阀门给定值0.28%,实际反馈值0;给定转速120 r/min,实际转速0。

3) 15:30:19 阀门给定值3.30%,实际反馈值0;给定转速145 r/min,实际转速0。

4) 15:30:27 给定转速212 r/min,实际转速0。

5) 15:30:29 阀门给定值13.31%,实际反馈值10.62%,给定转速229 r/min。

6) 15:30:36 阀门给定值6.31%,实际反馈值4.37%,给定转速356 r/min,实际转速857 r/min;实际转速与给定转速偏差大于500 r/min使DEH打闸,冷态冲转阀位曲线和转速曲线如图1~图2所示。而后又起动一次,由于超速使DEH再次打闸。

图1 未修改参数前冷态冲转阀位曲线

图2 未修改参数前冷态冲转转速曲线

3 汽机冲转逻辑控制流程

根据DEH逻辑与MSV冲转转速控制有关的逻辑,其控制流程如图3所示。

图3 DEH逻辑中MSV冲转控制流程示意

由图3可以看出,MSV阀位给定值(AOMSVDMD),由“条件指定输出”赋予初始值为-35%,再将该值赋给HSPID中的初始值,即HSPID模块的PID控制器初始值为-35%。当投入自动后,AMPIDPANG从-35%开始计算输出值,经过升速模块的OUT输出(升速模块主要控制上升和下降的限制速率),再通过“二选一”模块赋给MSV阀位给定值,而达到主门阀门对冷态冲转转速的自动控制。其主门转速PID控制逻辑中,比例度为40,积分时间为10 s,微分增益为1.5,微分时间为0,计算周期为0.2 s;RAMP_CTRD的参数设置为ASCEND=60;DESCEND=60;TIMEBASE=60s;RESET=DOTRIPTUR(开出打闸信号)。

4 冲转超速问题分析

4.1问题类型

根据图1所示的冷态冲转运行曲线发现有以下问题:

1) 阀门的响应速度较慢,存在3.5 s的延迟。

2) 在冲转的转速控制中,MSV阀门的回调峰值较大,最高达到了13.31%。

3) 阀门指令由-35%升至0的时间达36 s。

4) 阀门指令与给定开度存在3%左右的偏差。

4.2原因分析

造成冲转超速可能有以下几个方面原因:

1) 抗燃油油压偏低。抗燃油油压偏低会使油动机出力变缓,在伺服阀调解过程中,使得阀门动作缓慢,反应不灵敏。

2) 油动机行程反馈(LVDT)信号存在问题。FM161伺服板存在问题,转速控制的主门指令与实际主门反馈存在几秒的延时,反映不灵敏(主门指令值为3.31%的时候反馈值才开始由0上升),而导致转速偏差较大。

3) 伺服阀门卡塞问题。主门的伺服阀门卡塞,使高压油流量减缓,而导致阀门主门指令与实际主门开度存在较大偏差,反应缓慢。

4) 零点设置过低。图1中冲转时PID设置的初始值为-35%,RAMP_CTRD(升速控制)模块的作用,1 s内使阀门给定的升速率和降速率最高不超过1%,由于PID中存在积分作用,初始值-35%上升到零点需要36 s,会使PID积分量有较大的累积数值;当实际转速高于给定转速后,阀位不会立即减小,会继续上升几秒后才开始下降,这样会导致阀位过调,无法及时关闭主门,使其超速。

5) HSPID模块的比例、微分、积分不合适。在主门实际开度0以下的积分量较大,PID设置的积分时间较小,使积分作用较强,导致调节延迟,致使超速。

6) 主门流量特性发生变化。主门流量特性变化较大,当流量在0~10%内增大,使汽机进汽量增加,转速升速率加快,导致实际转速高出给定转速500 r/min以上,控制器原设定参数已不能满足现在汽轮机冲转暖机的需要。

5 冲转调速仿真分析

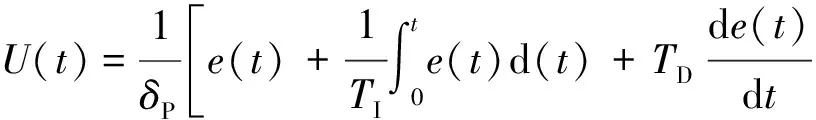

MACS软件中HSPID算法公式为

按照上述PID控制算法以及RAMP_CTRD模块算法要求,对该汽轮机主门自动控制PID的算法、阀门开度/流量、流量与转速进行辨识[6],并建立模型[7-8],采用Matlab软件进行仿真[9-10],以分析各参数对转速的影响。经仿真,令采样周期为0.2 s,比较MSV主门给定与实际动作相应延迟时间分别为1 s和3.5 s,MSV主门初始给定值分别为-20%和-35%,两组参数比较发现: 阀门响应时间越短、初始值越接近零,积分饱和量越小,其转速的超调量也就越小,控制效果越好。其冷态转速仿真曲线如图4所示;其MSV主门阀门开度也会小于未修改前的阀门开度,如图5所示。

图4 冷态冲转转速仿真比较

图5 冷态冲转MSV阀门开度仿真比较

6 实施措施

1) 检查抗燃油油压,通过现场仪表和就地仪表进行比对,油压为13.1 MPa(高于油压低限12.0 MPa),满足阀门调节对高压油的要求。

2) 检查油动机全关位时LVDT的输出电压在0.2~1.5 V;油动机全开位时LVDT的输出电压在3.5~4.8 V(而实际检查该状态下LVDT的输出电压仅为3.2 V左右),因而判断伺服模块存在问题,需更换该模块。

3) 更换控制主门的伺服阀,并对LVDT信号重新整定,并与现场位置相对应,保证整定的准确性。

4) 将MACSV软件中控制主门逻辑的HSPID初始由-35%调整至-20%,减小积分累计时间,避免调节的滞后及过调(为保证打闸停机时主门关闭足够严密,保留了-20%的初始值)。

5) 由于HSPID模块参数是由厂家通过实验调节而得,用户不再对参数进行更改,以避免对后续的起机过程控制造成影响。

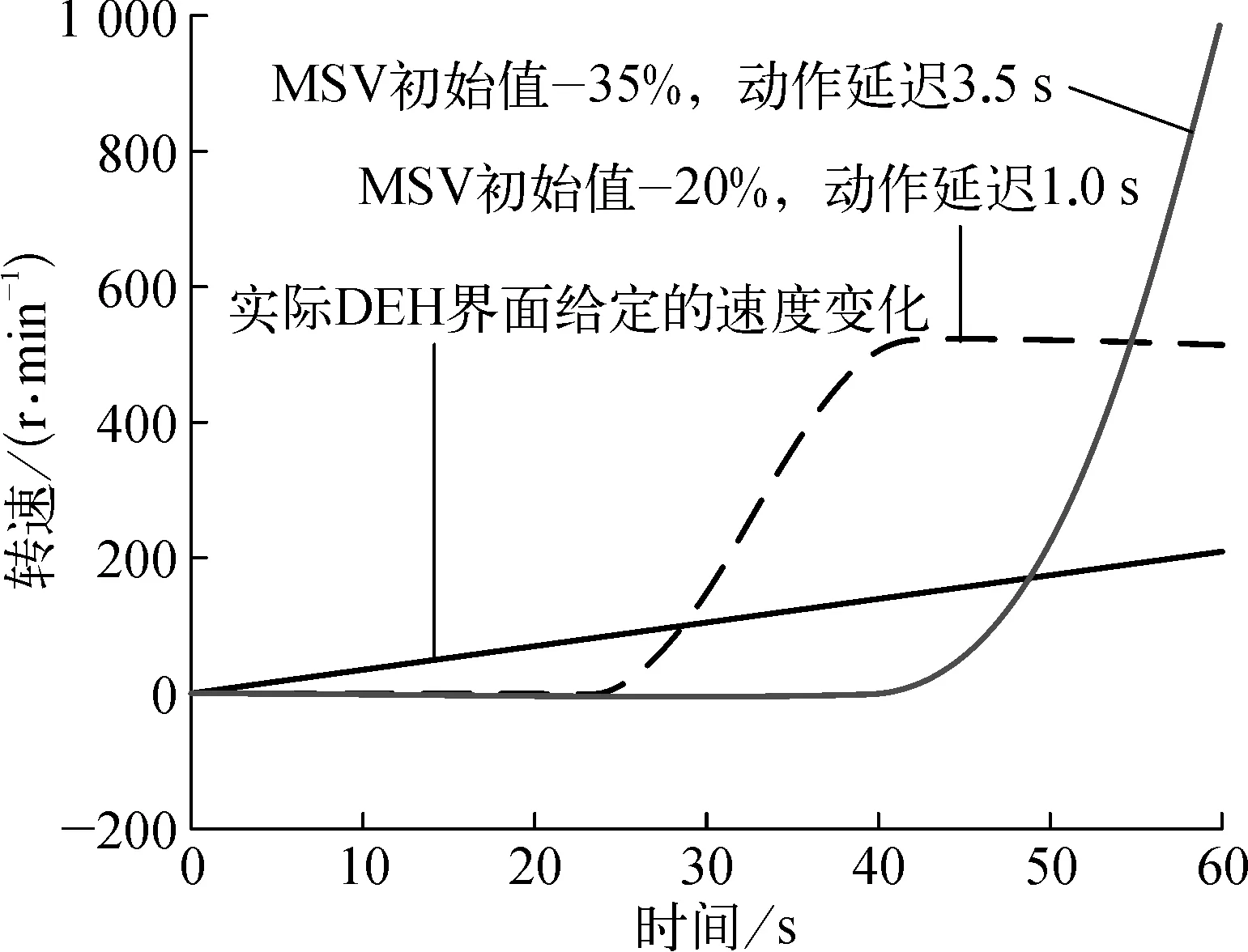

7 参数修改后冲转效果

通过采取以上措施后,按照汽轮机冲转步骤再次进行冲转,汽机转速控制在(500±100)r/min以内,冲转过程中转速最高值为593 r/min,起动冲转实际转速与升转速度差值远小于500 r/min的联锁跳机值,其冲转过程曲线如图6~图7所示。

图6 修改参数后汽轮机冲转正常起动阀位曲线

图7 修改参数后汽轮机冲转正常起动转速曲线

由此可知,其阀门实际开度与阀门给定延迟时间缩短为1 s,零点积分时间缩短为20 s(减小了15 s 的偏差积分时间),主门阀位调节峰值下降至8.67%(远小于原13.31%的开度),控制效果良好。

为验证HSPID初始值对主门冷态冲转的影响,2013-04-04 T 11:04汽机开始冲转,其初始值设为-50%,观察曲线,发现汽机还是由于实际转速与给定转速偏差大于500 r/min使汽轮机DEH打闸;2013-04-04 T 11:08恢复上次修改的初始参数-20%,汽机正常起动,运行良好。

8 结 论

MSV主门流量特性变化、LVDT信号、控制阀位PID参数积分过饱和等问题,确实会影响冷态起动冲转暖机的转速控制效果,严重时甚至会导致DEH打闸(偏差大于500 r/min)。发生此类问题时,须在现场、机柜间和DEH控制逻辑中进行综合分析,查找问题根源,彻底解决问题,保证机组的正常起动和“安、稳、长、满、优”运行。

[1]肖增弘,徐丰.汽轮机数字式电液调节系统[M].北京: 中国电力出版社,2003.

[2]上海新华控制技术(集团)有限公司.电站汽轮机数字式电液控制系统[M].北京:中国电力出版社,2005.

[3]贾旭涛,邓继祖,安婷婷.基于TS3000系统的汽轮机组转速控制方法[J].工业仪表与自动化装置,2011(01): 61-64.

[4]赵义学.电厂汽轮机设备及系统[M].北京: 中国电力出版社,1997.

[5]严俊杰,黄锦涛,张凯,等.发电厂热力系统及设备[M].北京: 中国电力出版社,2008.

[6]高伟,李阳海,黄树红.600 MW汽轮机调速系统试验及辨识研究[J].汽轮机技术,2006,48(04): 48-51.

[7]时献江,王渝,邵俊鹏,等.工业汽轮机调节系统的数学模型及仿真[J]汽轮机技术,2005,4(02): 100-104.

[8]倪维斗,徐向东,李政,等.热动力系统建模与控制的若干问题[M].北京: 科学出版社,1996.

[9]张学超.600 MW机组汽轮机数字式电液调节系统建模与仿真研究[D].南京: 东南大学,2006.

[10]史志杰.汽轮机数字电液控制系统的实验研究[D].北京: 华北电力大学(河北),2009.

台达DOP-B10E515人机新品上市

台达人机DOP-B10E515新品进入上市,充分满足了多元化的HMI市场发展需求。该系列人机作为新一款大尺寸经济型机种,是AE10系列的全新升级版本,10.4寸65536彩色TFT面板,可流畅的给用户呈现更加真实清晰丰富的画面和更精彩的视觉体验。其无辅助键,兼具独特的音效播放功能,操作设计更加人性化;以太网接口可快速连接各项设备,且支持RS-232/485/422,兼容各品牌PLC通信功能。另外,还具有32位中央处理器,宏指令精灵,特配增添了SD和USB两种插槽,扩展应用更丰富。该系列人机已通过CE/UL安规认证,可适用于各种恶劣工业环境。

随着HMI行业的加快推进以及工业自动化领域的改造升级,客户对产品要求越来越高,DOP-B10E515无疑会成为用户升级设备的一项重要选择。我们相信,随着更多精品HMI的上市,各大品牌整齐斗艳的国内市场必将更加精彩。(中达电通股份有限公司)

AnalysisandCountermeasuresonDEHProblemofColdRunningupofSteamTurbine

Li Changhai, Feng Huishan, Tian Jinhai, Lin He, Xu Wen

(Sinopec Tianjin Branch, Tianjin,300270, China)

One 50 MW steam turbine unitcan’t maintain 500 r/min warm engine speed in the cold rolling process. The DEH valve interlock is activated because the gap between actual speed and the set point is greater than 500 r/min after trying with many times. Aim to this phenomenon, the checking for servo valve and FM146 module, program analysis and speed simulation analysis are conducted. Corresponding measures are taken with solving the problems of speed out of control for steam turbine at the startup of cold warm turbine running up. The normal startup is guaranteed.

steam turbine; cold warm turbine; running up; analysis; countermeasure

稿件收到日期:2013-04-10,修改稿收到日期2013-06-14。

李昌海(1982—),男,辽宁抚顺人,现就职于中石化股份公司天津分公司热电部,主要从事电厂自动化、控制方面的研究以及电厂仪表设备的管理工作,任工程师。

TP206+.3

B

1007-7324(2013)05-0036-04