钻头泥包卡钻探析与对策

汪光太 高魁旭 王丽华

中国石油勘探与生产工程监督中心 (北京 100083)

钻头泥包是指钻屑、软泥、滤饼粘附在钻头周围的部分或全部区域,使得粘附物塞满牙轮钻头的牙轮间隙或嵌在牙齿间隙,或有的堵塞喷嘴水眼或排屑返流槽,如进一步发展甚至会全面包裹钻头。

在钻进过程中发生钻头泥包后,会造成钻头工作条件恶化,泥包后易发生憋跳现象,增加司钻施压难度,对牙轮钻头易造成牙齿崩断或牙轮轴的损坏;对PDC钻头会打破其抗回旋平衡,容易造成其切削复合片的先期损坏,甚至可导致PDC钻头复合片的崩、脱性损毁,从而给后续入井的PDC钻头构成一定的潜在危害。钻头泥包不仅可以发生在钻进过程中,起下钻时也很常见[1]。

钻头发生泥包会对钻井的经济性和安全性带来明显的直接或间接的连锁影响。因泥包而发生钻进憋跳后,如不能及时井下消除,要么就降低钻压继续钻进,要么就要起钻清理消除泥包,有时甚至需要更换钻头,这样对提高机械钻速和行程钻速很不利,会消耗更多钻头和额外增加钻井成本。钻头泥包后钻进接单根或起下钻作业,很容易诱发井下抽吸或压力激动等负面作用,引发地层流体侵入或井漏,进而造成溢流、井涌等不安全隐患,增加压井工作量和井喷的风险。更严重的是提下钻时易造成遇卡、遇阻或划眼时的突然憋停,如预判不准,会导致操作处理不当或决策失误,很快就导致钻头泥包卡钻[2]。

1 卡钻案例引发的思考

案例1:某X1井在泥岩中用Φ241.3mmPDC钻头钻至井深4 045m时,出现钻时明显增加 (由9~20min/m增到35~50min/m)和憋钻的情况,循环2h40min后起钻,起立柱前,开泵带出2个单根,不开泵带出1个单根,均无遇阻,正常起至3 545m时遇卡,下放至3 553m未放活;再次上提至3 547m遇卡,下放完悬重未解卡,强行卸掉2个单根,接方钻杆。方钻杆接完后再次下压悬重放完,此时悬重慢慢上升,至590kN后无变化,上提至原悬重后单凡尔开泵,泵压憋至5MPa,出口只有少量返出,逐次憋至10MPa、15MPa,出口返出逐渐减小,憋压至18MPa,井口仍有返出,泵压回落缓慢,泵压憋至23MPa过程中虽有小股钻井液返出,但泵压回落十分缓慢,泵压憋至23MPa经过30min后泵压基本不回,出口不返钻井液。

后经过水泥车憋压、地面震击均未憋通、解卡,在爆炸松扣后,采取套铣和反扣母锥倒扣交替作业,直至套铣至钻头,最后下Φ178mm超级震击器和Φ178mm加速器组合准备震击解卡,钻柱组合下到鱼头附近循环后,经对扣和紧扣5圈后,钻具就转活了,但单凡尔泵压憋至10MPa,出口不返钻井液,续接2个单根紧扣9圈后钻柱又转活,此时单凡尔开泵泵压稳定在9MPa,钻井液开始返出,停泵后泵压逐渐回零,重启泵循环后正常泵压稳定在4MPa,经循环后起钻,落鱼被全部起出,事故得以解除。

案例2:某油田X2井在泥岩中用Φ241.3mm-PDC钻头钻进至6 003m时机械钻速变慢 (钻时由16~17min/m 增加到 41~45min/m), 扭矩在 12.7~14.5kN·m小范围内波动,泵冲数和泵压大小无明显变化,上提活动过程中钻具被卡,经多次大范围上下活动(活动范围150~250t)未能通过,转动下压钻具无效,转25圈回25圈,钻具被卡,卡后循环正常,只是测得迟到时间比正常迟到时间少27min。

后经测卡点、爆炸松扣,对起出钻柱进行检查未发现刺漏点;下入Φ178mm超级震击器和Φ178mm加速器组合成功对扣,但震击未能解卡;后又采取泡解卡剂和活动钻具(范围100~270t)手段未能解卡,在套铣、爆炸松扣打捞出部分落鱼后,决定放弃进一步打捞(因为落鱼中接有2只稳定器),进行打水泥塞侧钻处理。

案例1表面看起来像是井壁失稳引起的坍塌卡钻,而案例2有点像粘卡;事实上上述两案例最先都属于泥包卡钻。钻头泥包后,只有起钻提出钻头后才能直接观察判断,否则只能依靠综合分析的手段来逻辑判断。这导致泥包卡钻具有一定的隐蔽性,在钻井现场,发生或发现泥包的情况不少,但卡钻后被认为是泥包卡钻事故的非常少见。泥包卡钻容易与其他卡钻类型相混淆,如果发生这种情况会误导操作,延误处置时机,甚至导致卡钻并发症。

泥包卡钻不具突然性特征,要经历一段过程,如何早期识别钻头泥包、采取防泥包的一系列预防措施和泥包后的解除措施、发生泥包性遇阻遇卡后如何精细操作防卡,非常值得深思和探析。

2 钻头泥包的判断识别

钻头要形成泥包有其必要条件,发生泥包后又会影响钻进时钻头齿的正常破岩和(或)喷嘴射流的水力辅助破岩、不利起下钻正常作业,相应产生一些征兆和参数变化现象。

发生泥包的先决条件。通常钻头泥包发生在起下钻时刮削裸眼段井壁滤饼和粘附于滤饼上的钻屑,或钻进时钻遇大段泥岩地层、砂质泥岩地层,此时可通过所捞取的岩屑和地层对比进行分析判断。

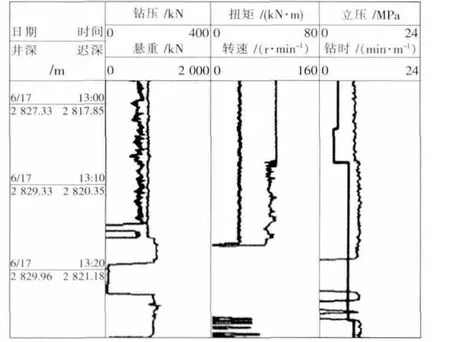

钻时的变化。钻头泥包后,在钻井参数不变的情况下,最直接最显著的特征就是钻时明显升高 (图1、图2),即机械钻速明显降低,往往比正常的钻时要大1倍以上。即使增大钻压对钻时也无明显影响。

立压的变化。一般情况下立压略有升高(图1、图2)或无明显变化;但严重的钻头泥包造成水眼堵塞时,立管压力会明显上升,或者立管压力曲线出现时高时低现象,泥包后起下钻时易堵塞环空而导致憋泵,就像案例1中所述情形。

扭矩的变化。滤饼和钻屑包裹、粘附在钻头本体上,将使钻头牙齿不能有效“吃入”地层,甚至切削齿不能接触到新地层,表现出扭矩变小(图1、图2)或扭矩波动范围减小,但因泥饼的粘性作用,可能出现扭矩时大时小,而且扭矩曲线较钻头没有泥包时平滑(图2)。钻头泥包后还表现为,钻头到底与钻头离开井底扭矩变化较小(图1)。

图1 钻头泥包后的录井曲线显示

图2 钻头泥包后的录井曲线显示

同时用以下方法来检测钻头泥包也有参考价值:设钻压在W1时相应的扭矩为T1,升高钻压至W2(所有其他参数保持恒量),记录相应的扭矩T2,又将钻压下降至W1,记录扭矩T3,比较T1与T3大小,如果T3<T1,则钻头产生了泥包。

其他征兆和现象。钻头泥包后在钻进过程中会出现憋跳钻现象;发生钻具刺漏等循环短路情况后,钻速会因泥包倾向而明显变慢。出现起下钻中的“拔活塞”现象;短起下钻过后钻速明显变慢等征兆。钻头部分泥包后,在钻柱静止时环空易形成窜流,如案例2中所示使得迟到时间比正常迟到时间减少[3]。

3 钻头泥包的影响因素

导致钻头泥包的影响因素较多,归纳起来主要体现在以下几方面。

3.1 钻头选型因素

所选牙轮钻头无自洗功能,PDC钻头表面未进行涂层处理,PDC钻头的排屑槽的容量太大 (深度和宽度尺寸太大),携屑返流速度偏小;喷嘴的大小、布局和喷射角不适当,使井底流体横向速度和冲击力不够,井底流场中的低速区、回流区增加。

3.2 地层因素

所钻地层为软泥岩地层,软泥岩屑易粘于钻头表层,压实后造成钻头泥包;易水化膨胀的泥页岩地层,其泥页岩钻屑易于水化分散,使钻井液中泥质和固相含量大增,易吸附于钻头表面造成钻头泥包。

3.3 钻井液性能因素

如钻井液抑制性差,泥岩钻屑高度水化分散,使固相含量和粘切过高,岩屑不易清除,吸附并积聚在钻头表面;钻井液失水大,易形成过厚的虚滤饼;钻井液润滑剂对钻头表面的润湿性差,钻头表面无法形成有效的润滑膜;固控设备与快速钻井不配套,特别是除泥器和除砂器的除泥除砂效果差,即使连续运转也不能控制钻井液固相的增加和黏度的上升时,从而增加了泥包的可能。

3.4 司钻操作因素

裸眼段起下钻时速度过快且不进行中途循环,会不断刮削井壁滤饼及附于其上的钻屑,积聚于钻头上的滤饼和钻屑越积越厚、越压越实而造成泥包;起下钻遇卡、遇阻时强行上提或下压,会使钻头泥包更加厉害;下钻到位后先动转盘再开泵,也会形成钻头泥包趋向;在软地层中钻进时,送钻不均匀,泥岩地层钻进盲目加大钻压,高钻速井段不及时划眼等同样会给钻头泥包创造条件。

3.5 工程技术因素

钻进时排量太小,不能有效清洗井底岩屑及钻头,上返速度太低,不能有效冲刷粘附于井壁滤饼上的岩屑;未及时进行短起下钻通井或高钻速井段未调整短起下钻间距;长裸眼井段起下钻时未进行中途循环等给钻头泥包以趋势性影响;此外,钻进过程中不进行录井工程监测,如钻柱中存在刺漏点,发生短路循环后未监测到,很快就会形成钻头泥包。

4 预防钻头泥包的技术方案与措施

通过以上影响泥包的因素分析,结合易泥包区块的防泥包钻井的实际经验,预防钻头泥包的思路要采取从设计选型、优化钻井液性能、改善操作、调整钻井参数和完善技术措施配套等一体化解决方案着手[4]。

4.1 钻头设计选型

牙轮钻头可以通过复锥、超顶等技术手段实现自洗功能,在易泥包地层钻进时,如选牙轮钻头应选带自洗功能的牙轮钻头。

随着技术的进步,特别是PDC钻头切削齿的改进,使得PDC钻头对地层的适用范围更宽广,加上在定向钻井、复合钻井、垂直钻井等方面PDC钻头更具宽域适用性和结构简单、钻速快、单只钻头进尺长、可减少起下钻等特点,PDC钻头对牙轮钻头的替代性逐年增加,PDC钻头具全程化作业趋势。但PDC钻头在使用过程中相比牙轮钻头而言,唯一不足就是无机械自洗能力、易泥包。

PDC钻头的水力设计比牙轮钻头更具优势,可弥补机械自洗能力的不足。通过调整喷嘴的大小、布局和增大喷嘴与钻头轴线之间的喷射角,可使流体增加横向速度和冲击力,减少井底流场中的低速区和回流区,可使岩屑尽快离开井底。PDC钻头的排屑槽容量(取决于深度和宽度尺寸)并非越大越好,排屑槽容量太大,反而使携屑返流速度偏小,排屑槽初始泥包形成后不容易被低速的返流冲洗掉,周边的直槽比螺旋槽更有利于防泥包。

通过选用对表面进行过渗氮等涂层处理的PDC钻头,可改变PDC钻头表面电性,使其表面形成负电势层,从而与带负电荷的泥岩钻屑产生相斥作用来达到防泥包的目的。

4.2 优化钻井液性能

(1)强化钻井液的抑制性。充分发挥钻井液中KPAM等聚合物包被剂作用,通过泥页岩抑制剂复配,确保抑制剂总量达到0.6%以上,来抑制泥页岩水化分散,以减少钻头泥包的可能性。

(2)控制失水,提高滤饼质量。通过加大钻井液中降滤失剂含量,控制中压失水4mL左右,HTHP失水控制在11mL以下,避免失水过大使泥岩地层吸水后发生过度的水化膨胀而造成地层吸水缩径和形成虚厚滤饼。对于高渗透的地层,为避免形成虚厚泥饼,降低钻头发生泥包机率,可采用屏蔽暂堵技术加入超细碳酸钙、单向压力暂堵剂等随钻堵漏材料,减少滤饼渗透性,从而提高滤饼质量。

(3)提高钻井液润滑性。实钻经验表明,采用油基钻井液很少发生钻头泥包现象,但由于环保和成本的原因使其应用受到限制。通过混油、增加清洁剂和液体润滑剂的用量,可使钻屑不易粘附到钻头上;特别是采用快钻剂可使岩屑表面润湿性实现由亲水向亲油方向转化,能有效预防钻头泥包。

4.3 改善操作

改进司钻的操作习惯和程序,实行精细化操作管理,也有助于预防钻头泥包,这主要体现在:

(1)控制起下钻速度,及时中途循环。在裸眼段起下钻时速度不能过快,以防钻头不断刮削井壁滤饼及附于其上的钻屑而积聚于钻头上。速度越快,压实作用越强,通过控制起下钻速度和及时中途循环,有利于消除积聚于钻头上的滤饼。

(2)遇阻遇卡,及时循环是关键。起下钻遇卡、遇阻时,应及时接方钻杆循环,最忌强行上提和下压,应采取“一冲、二通、三划眼”的方法通过。

(3)启停泵和转盘,先后次序要精心。下钻到位后应先开泵,待循环正常、高排量充分冲洗井底和钻头后再启动转盘;接单根时要先停转盘,晚停泵。这都有助于降低钻头泥包几率。

(4)施压操作要精细,确保送钻均匀,钻压不能忽大忽小。

4.4 调整钻井参数和完善技术措施

(1)下钻时在PDC钻头流道表面涂满黄油,形成一层保护膜,有助于减少滤饼和钻井液中的劣质固相在钻头流道表面的粘附。

(2)下钻到底后,先高排量充分冲洗井底和钻头,对于PDC钻头在20~30kN的低钻压造型钻进0.5m后,再逐渐加至正常钻压钻进。

(3)钻头接触井底要慢,尽量用推荐的上限排量钻进,确保钻头的充分清洗与冷却,返速最好在0.9m/s以上;PDC钻头在泥岩中钻进,应尽量采用低钻压、高转速、大排量。

(4)钻进过程中要每钻进48h或150~200m就及时进行短起下钻通井,对高钻速井段还要缩短短起下钻间距。

(5)起钻前要调整好钻井液性能,加入液体润滑剂,先进行短起下钻,对井壁滤饼进行刮削、挤压,将虚厚滤饼拉薄、压实,尽量保证井眼畅通、消除阻卡;在充分循环钻井液和清洗井眼后方可起钻。

(6)如果采用了所有方法和措施,仍然无法避免PDC钻头下钻时泥包,那么可采用牙轮钻头先行通井。

(7)强化录井时的工程监测,特别是立压、扭矩和钻时的相应变化与地层的对应关系。一旦有泥包趋向,应立即采取处置措施。

5 发生泥包后的处置措施

钻头泥包并非是不可逆转,通过及时决策、正确处置完全可以减轻或消除泥包情况。通过综合分析起下钻、钻进作业过程中相关征兆和参数变化现象,判断为发生泥包后,应立即停止相应作业,根据工况选用以下一些相应的处置措施。

5.1 激动冲洗法

在钻头离井底有一定距离,且钻头位置附近井段井眼顺畅、无阻卡点情况下,先用正常大排量循环进行水力冲洗,再在5~6m的范围内快速活动钻柱几次(即采用快速下放钻柱并突然猛刹车办法,要确信激动压力不会压漏下部地层方可实施),然后启动高转速增大离心力使泥块易于甩出,再提起钻柱重复上述操作过程。

5.2 牙轮钻头通井法

若下PDC钻头时,容易泥包且较严重,遇阻频繁,需要长段划眼,采用激动冲洗法后,效果不明显,可暂起钻,先用牙轮钻头通井,再下PDC钻头。

5.3 压洗法

在钻柱未接井下动力时,可将钻头提离井底,开启大排量进行循环,不要开转盘,将钻头慢慢放入井底,施加150kN的钻压,使用大排量循环3min,然后将钻头提离井底,高速转动钻具3min,接着停转盘,再重复上述过程几次,可将压洗法与激动冲洗法交替结合使用。

5.4 浸泡法

若泥包较为严重,激动冲洗法、压洗法没取得效果,或钻头位置不合适不能采用压洗法,则可考虑采用浸泡法,在钻杆内注入一定量的高效清洁剂和柴油的混合液,确定好流量,卡准时间,将混合液泵到钻头附近,浸泡30min后,再采用激动冲洗法、压洗法处置。

6 钻头泥包致卡原因分析

钻头泥包是一个渐进过程,泥包到一定程度而未进行相应的处理,会给钻井作业带来潜在风险,起下钻和钻进过程中处置不当非常容易引起卡钻。

在起钻过程中,一种情形是泥包的钻头有造成抽吸性缩径的可能,遇卡后如过度下压,可使泥包的钻头造成“缩径卡钻”。另一种情形是上提时如果附加拉力大或遇卡,会进行倒划眼作业,因井眼中存在比泥包的钻头尺寸还大的扩径井段,倒划眼过程中泥包的钻头突然由扩径段闪进缩径段,在附加上提力作用下会造成钻头憋停,从而引起憋停转盘或顶驱,同时钻头以下井段突然抽吸而缩径。若司钻操作反应太慢,容易引发钻具倒扣和落鱼粘卡等卡钻并发症。在顺利释放完反扭矩后,通常使钻柱反向运动,往下又会遇阻,如果此时全力下压,可使泥包的钻头造成“缩径卡钻”。

在下钻过程中情形与起钻类似,因井眼中存在比钻头尺寸大的扩径井段,划眼过程中泥包的钻头有可能突然由扩径段放空闪进缩径段,而造成钻头憋停,从而引起憋停转盘或顶驱。在顺利释放完反扭矩后,通常使钻柱反向运动,上提钻柱时易使泥包的钻头嵌入扩径段台阶处而遇卡,上提不成又会下压,而给泥包的钻头创造“缩径卡钻”的机会。

在钻进过程中,部分泥包的PDC钻头会打破原始抗回旋设计,改变井底造型中心点位置,而发生偏轴性侧钻,造成井眼台阶,发现泥包而上提钻具后易在台阶处遇卡,上提不成又会变向下压,导致在抽吸性缩径段遇阻或“缩径卡钻”。

7 钻头泥包防卡策略和解卡建议

防止钻头泥包卡钻首先需从预防钻头泥包着手,要树立从预防钻头泥包、钻头泥包识别和监测到钻头泥包及时处置、钻头泥包复杂排除的整体解决策略。

预防钻头泥包是基础,识别和监测是前提,及时处置是手段,复杂排除是关键。预防钻头泥包要发挥从钻头选型、优化钻井液性能、改善操作、调整钻井参数和完善技术措施配套等一体化解决方案的优势。

在起下钻和钻进过程中的钻头泥包会引起抽吸性缩径,当下放钻具遇阻、上提钻具遇卡时造成泥包卡钻的风险非常高,立即接方钻杆循环是首要策略,钻柱反向运动时必须严格控制附加拉力和释放悬重的范围。只有确保循环通畅、不憋泵,才能采取钻头泥包后的处置措施。

发生钻头泥包卡钻后,建议采用憋压浸泡法解卡。即在确定为钻头泥包卡钻后,立即在钻头附近泵入高效清洁剂、钻头上部泵入解卡剂,以防泥包卡钻后易引发新的粘卡并发症,然后通过关井在井口施加一定的憋压值来加速浸泡效果,缩短解卡时间。通过井口憋压可提高清洁剂和解卡剂的渗透能力,抑制缩径趋势,减小甚至消除缩径量,提高解卡效率。在裸眼井段无异常低压井段、不致引起井漏情况下,采用憋压浸泡法时还需注意一些其他问题,首先应按照井控操作规程关井、开井,尽量使用水泥车进行憋压,关井憋压压力值一般应控制在3~5MPa,且不得超过允许套压值。

憋压浸泡4~8h后,然后可开井在规定负荷范围内活动钻柱,如一次不能解卡成功,可继续关井憋压浸泡。对于钻头泥包卡钻,在关井憋压浸泡前,不要采用震击器震击,要震击也应等到关井憋压浸泡一段时间再开井之后。

[1]夏育新,戴立斌,龙利平,等.PDC钻头泥包的识别及其录井参数特征[J].录井工程,2009,20(1):30-32,69.

[2]林卫东,陈亮.塔河油田PDC钻头泥包原因分析与对策[J].科技创新导报,2010(36):63.

[3]刘俊海,高飞,宁维友.关井憋压法处理粘附及缩径卡钻[J].石油钻探技术,2004,32(3):68-69.

[4]安传奇,熊青山,甘新星,等.快速钻井液处理剂技术在车峰5井的应用[J].长江大学学报,2010,7(1):23.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法