基于阶梯式广义预测控制的钢球磨煤机控制系统

徐毅,王恒,樊培利,王圣军,万齐心

(山东石横发电厂,山东 泰安 271261)

过程控制技术

基于阶梯式广义预测控制的钢球磨煤机控制系统

徐毅,王恒,樊培利,王圣军,万齐心

(山东石横发电厂,山东 泰安 271261)

钢球磨煤机制粉系统,存在大滞后、大惯性、强耦合等特点,难以实现自动控制。针对某电厂钢球磨煤机制粉系统,对现场运行数据进行分析,建立数学模型。通过分析磨煤机的工作特性,提出了基于阶梯式广义预测控制(SGPC)的控制方案,通过3个回路分别实现磨机负荷、出口风温度、入口负压的控制,运用前馈补偿来减少各个回路之间的耦合,并分别对各个回路设计了阶梯式广义预测控制器。仿真分析表明,采用前馈补偿时,各个回路间耦合降低,控制性能较好。该控制方案在电厂钢球磨煤机制粉系统中的运行结果表明,控制方案具有较高的控制精度和自动投运率。

钢球磨煤机制粉系统 阶梯式广义预测控制 前馈补偿

在火电厂中,制粉系统将原煤磨制成合格的煤粉供锅炉燃烧,是电厂的重要辅助设备。其中,钢球磨煤机具有运行可靠、煤种适应性强、检修费用低、维护简单等特点,占各类磨煤机总量的60%以上[1]。为了保证钢球磨煤机制粉系统的稳定运行,需要同时保证磨煤机负荷、出口风温度、入口负压在工艺要求范围之内。在实际运行过程中,钢球磨煤机具有大滞后、大惯性、强耦合等特点,使得磨煤机难以实现自动控制,为此许多学者作了相应的研究。

通常,磨煤机的自动控制采用3个单回路PID控制[2],由于未考虑磨煤机的大滞后、大惯性、强耦合等特点,因而无法取得良好的控制性能。为了克服各个回路间的耦合,学者们提出了静态解耦[3-4]、模糊规则解耦[5]、神经网络解耦[6]。考虑到磨煤机本质上是一个非线性系统,文献[7]采用神经网络构造磨煤机的逆系统,从而采用常规方法进行控制。文献[8—9]则采用神经网络的自学习特点,对PID控制器参数进行学习,从而实现性能指标参数最优化。模糊控制不需知道对象的数学模型,并且具有良好的鲁棒性,为此文献[10—11]采用模糊控制对磨煤机进行控制。由于磨煤机的复杂特性,不少学者将以上方法结合起来对磨煤机进行控制[12-14],但这些方法大多仅限于理论仿真,未能应用于实际系统。

预测控制采取了多步预测、反馈校正、滚动优化的策略,控制效果良好,鲁棒性强,适用于不易建立精确数学模型且较复杂的工业过程[15],在石油、化工、电厂、农业等行业获得了成功应用[16]。考虑到常规预测控制的控制律涉及逆矩阵计算,文献[17]提出了阶梯式预测控制,通过引入阶梯式因子,避免了逆矩阵的计算,从而大幅降低计算量,同时减少了控制量输出噪声。近年来,阶梯式广义预测控制SGPC(Stair-like Generalized Predictive Control)亦在诸多行业中取得了良好的应用效果[18-20]。

为此,笔者提出前馈补偿[21]和SGPC结合的方式来对磨煤机进行控制,运用前馈补偿来降低各个回路之间的耦合,通过SGPC来克服磨煤机的大滞后、大惯性等特点,从而实现其自动控制。仿真分析和实际应用表明该方案具有良好的控制效果。

1 过程描述与模型

1.1过程描述

钢球磨煤机制粉系统工作原理如图1所示。制粉系统运行时,原煤通过给煤机送入磨煤机进行研磨,热风、再循环风、冷风经过混合进入磨煤机,携带煤粉沿制粉系统管道流动。经过粗粉分离器时,不合格煤粉被过滤出来经过回粉管重新回到磨煤机进行研磨;合格的煤粉则被带到细粉分离器进行分离,大部分煤粉被分离出来到达煤粉仓,少量煤粉则和空气混合。这些煤粉和空气的混合物,一部分直接进入炉膛进行燃烧,另一部分以再循环风的形式重新在制粉系统中流动。钢球磨煤机在运行时要保证出口风温度、入口负压、磨煤机负荷3个 参数在工艺要求范围内。某电厂工艺要求: 出口风温度为65~70℃,入口负压为-200~-600Pa。 温度过高易发生爆炸,过低则造成进入炉膛的煤粉温度降低,影响煤粉燃烧的效率。入口负压反映着制粉系统的通风量,当入口压力为正时,会发生喷粉;当入口压力过小时,系统通风量过大,较多的不合格煤粉被带出磨煤机,造成研磨效率降低。另外,磨煤机负荷也要进行控制,以防发生满磨和空磨。煤位过高时,容易造成满磨;煤位过低,出力较低,电耗较高。在制粉系统运行时,通常采用给煤量来调节磨煤机负荷,热风门调节出口风温度,冷风门调节入口负压。

图1 钢球磨煤机制粉系统工作原理

1.2过程模型

模型辨识采用一阶纯滞后模型y(k)=-a1y(k-1)+b0u(k-1-d),其中,a1,b0为辨识模型参数;d为纯滞后部署。辨识采用渐消记忆递推最小二乘法[22],纯滞后辨识采用遍历的方法,即估计纯滞后区间,然后对区间内整数遍历,拟合方差最小的整数认为是该系统纯滞后参数,采样时间Ts为2s。

设磨煤机负荷、出口风温度、入口负压分别为Y1,Y2,Y3,给煤量、热风、冷风分别为U1,U2,U3,忽略通风量变化对磨煤机负荷、给煤变化对入口负压和温度的影响,取负荷在30%时,磨煤机制粉系统的模型为

2 控制方案

2.1磨煤机负荷控制回路

磨煤机负荷采用的控制方案如图2所示。

图2 磨煤机负荷控制方案

在稳态时,风量的变化对负荷影响不大,视为扰动,通过给煤调节来克服。

2.2出口风温度控制回路

出口风温度采用的控制方案如图3所示。

图3 出口风温度控制方案

冷风和给煤量的变化都会造成出口风温度的波动。经过分析得知,给煤量变化对温度影响较大,因而将给煤量的变化量作为前馈引入出口风温度控制回路。

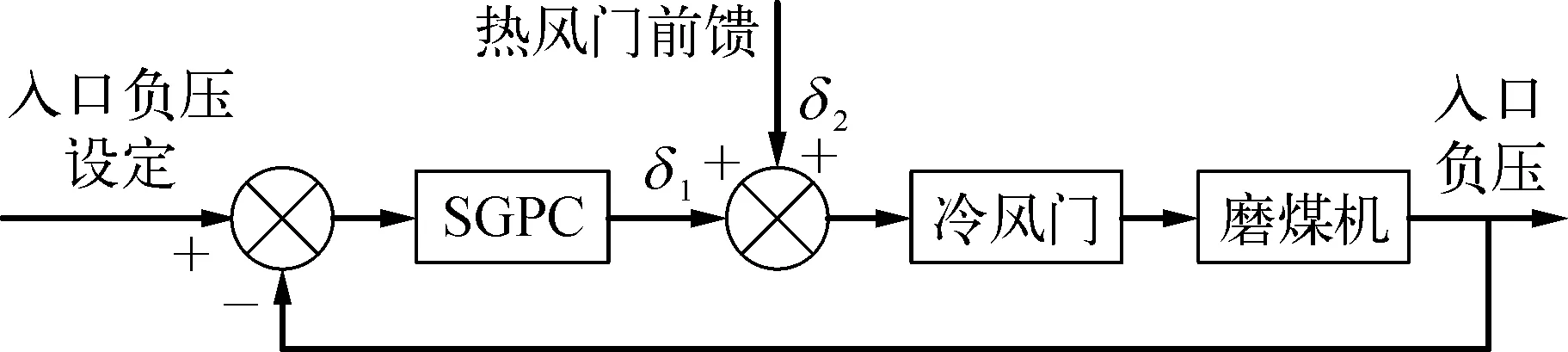

2.3入口负压控制回路

入口负压采用的控制方案如图4所示。

图4 入口负压控制方案

给煤量变化几乎不影响入口负压,而热风对负压的影响较大,因而将热风门开度变化作为前馈引入到入口负压控制回路。

3 仿真分析

3.1不采用前馈补偿

当不采用前馈补偿时,对各回路分别设计阶梯式广义预测控制器进行控制。当系统各个回路输入为阶跃信号时,系统输出和控制输入分别如图5和图6所示。

图5 系统输出(无前馈时)

其中,y1,y2,y3分别代表归一化之后的磨煤机负荷、出口风温度、入口负压;u1,u2,u3分别代表归一化之后的给煤量、热风开度、冷风开度。记P为预测前景,Pu为控制前景,α为柔化因子,β为阶梯因子,λ为控制权重,Tc为控制周期。其中,磨煤机负荷回路控制器参数为P=30,Pu=10,α=0.98,β=1,λ=0.2,Tc= 4s;出口风温度回路控制器参数为P=30,Pu=20,α=0.98,β=1,λ=0.2,Tc=6s;入口负压回路控制器参数为P=30,Pu=20,α=0.98,β=1.1,λ=0.3,Tc=4s;出口风温度回路中给煤量的前馈系数k21=0;入口负压回路中热风门的前馈系数k32=0。

图6 控制输入(无前馈时)

3.2采用前馈补偿

当采用前馈补偿来降低各个回路之间耦合,对各回路设计阶梯式广义预测控制器。当系统各个回路输入为阶跃信号时,系统输出和控制输入分别如图7和图8所示。

图7 系统输出(有前馈时)

此时各回路预测控制参数与没有加入前馈补偿时的参数相同。出口风温度回路中给煤量的前馈系数k21=2.5×10-4,入口负压回路中热风门的前馈系数k32=-5×10-3。

经过比较可以发现,经过前馈补偿后的制粉系统,出口风温度、入口负压的上升时间减少,超调也减小,控制品质获得了较大的提升。

图8 控制输入(有前馈时)

4 工程实现

笔者设计的控制方案在某电厂制粉系统中成功投运。某天制粉系统自动投运时的运行曲线如图9所示,入口负压接近于0的区间代表停磨。在自动投运期间,磨煤机负荷、出口风温度、入口负压都可以取得良好的控制效果。自2011年11月投运以来,运行数据表明,入口负压控制偏差为±100Pa, 出口风温度偏差为±0.5℃,磨煤机负荷控制偏差为±2%,自动投运率在90%以上。

图9 制粉系统自动控制效果曲线

5 结束语

钢球磨煤机制粉系统,由于大滞后、大惯性、强耦合等特点,造成了难以实现自动控制。通过对某电厂磨煤机的运行数据进行分析,建立其数学模型,并分别对各个回路设计了前馈补偿阶梯式广义预测控制器。仿真表明,该控制器使磨煤机系统各回路间的耦合获得了明显改善,具有良好的控制性能。长期运行结果表明,该方案具有良好的控制效果及较高的自动投运率。

[1] LU J H, CHEN L J, SHEN J, et al. A Study of Control Strategy for the Bin System with Tube Mill in the Coal Fired Power Station[J]. ISA Transactions, 2002,41(02): 215-224.

[2] 程启明,王勇浩.火电厂中间储仓式球磨机制粉系统综述[J].上海电力学院学报,2006,22(01): 48-54.

[3] 程启明,郑勇.球磨机多模型P I D型神经元网络控制系统[J].中国电机工程学报,2008,28(02): 103-109.

[4] 王介生,王伟.球磨机制粉系统参数自整定PID解耦控制器[J].控制工程,2007,14(02): 135-139.

[5] 苏轶峰,焦高鸣,张倩.球磨机模糊解耦控制系统的一种实现方法[J].华北电力大学学报,2008,35(01): 22-25.

[6] CHAI T Y,ZHAI L F,HENG Y. Multiple Models and Neural Networks Based Decoupling Control of Ball Mill Coal-pulverizing Systems[J]. Journal of Process Control,2011, 21(03): 351-366.

[7] 王东风,于希宁,宋之平.制粉系统球磨机的动态数学模型及分布式神经网络逆系统控制[J].中国电机工程学报,2002,22(01): 97-101.

[8] 刘蓉,吕震中.基于DRNN神经网络的球磨机智能控制的研究[J].工业仪表与自动化装置,2005(02): 22-25.

[9] 蔡金亮,梁伟平.基于BP神经网络的球磨机自动控制系统[J].冶金自动化,2009,33(增刊2): 817-819.

[10] 王恒,贾民平,陈左亮,等.基于运行模式识别的球磨机自适应解耦模糊控制与仿真[J].热能动力工程,2009,24(04): 481-485.

[11] 曹晖,司刚全,张彦斌,等.基于聚类分析的模糊控制算法在制粉系统中的应用[J].仪器仪表学报,2007,28(08): 291-295.

[12] 程启明,程尹曼,汪明媚,等.球磨机混合优化前向神经网络PID 解耦控制系统[J].电力系统及其自动化学报,2010,22(02): 54-59.

[13] 刘利民.基于规则更新的球磨机制粉系统自校正控制[J].热力发电,2009,38(02): 66-70.

[14] 刘长良,梁伟平,董泽.钢球磨煤机制粉系统的递推模糊控制[J].动力工程,2002,22(10): 1969-1973.

[15] 舒迪前.预测控制系统及其应用[M].北京: 机械工业出版社,1998.

[16] RAMASAMY M, NARAYANAN S S, RAO C D. Control of Ball Mill Grinding Circuit Using Model Predictive Control Scheme[J]. Journal of Process Control,2005,15(03): 273-283.

[17] 吴刚.预测控制研究及在工业锅炉自动控制中的应用[D].合肥: 中国科学技术大学,1989.

[18] 薛美盛,孙德敏,吴刚.火电厂锅炉主蒸汽压力的阶梯式广义预测控制[J].中国科学技术大学学报,2002,32(06): 685-689.

[19] 杨兵.电站锅炉预测控制与燃烧优化研究[D].合肥: 中国科学技术大学,2006.

[20] 李俊,孙德敏,魏衡华,等.PID 自动整定和阶梯式 GPC控制在大兴电站锅炉中的应用[J].电力系统自动化,2000,24(18): 45-48.

[21] 金以慧.过程控制[M].北京: 清华大学出版社,2007.

[22] 冯培悌.系统辨识[M].杭州: 浙江大学出版社,2004.

[23] 牛绪钟,汤伟,胡连华,等.基于神经网络的IMC-PID控制方法的应用[J].化工自动化及仪表,2012,39(01): 6-9.

ControlSystemofBallMillBasedonStair-likeGeneralizedPredictiveControl

Xu Yi, Wang Heng, Fan Peili, Wang Shengjun, Wan Qixin

(Shiheng Power Plant, Taian, 271261, China)

It is difficult to realize automatic control in ball mill pulverizing system due to characteristics of long time-delay, big inertia, and strong interaction and so on. In view of the ball mill pulverizing system in one power plant, the mathematical model is constructed after on-site operation data analysis. A control scheme based on stair-like generalized predictive control (SGPC) is proposed after studying the operation features of the ball mill system. Three control loops are designed to realize the control for mill load, output temperature and input pressure respectively. Feed-forward compensators are introduced to reduce strong coupling between these three loops, and stair-like generalized predictive controller is designed for each loop. Simulation result shows that controllers with feed-forward compensators have a better control performance and less interaction. The operation result with application of the scheme in ball mill pulverizing system in the power plant has demonstrated that this scheme has less control deviation and high ratio of automatic control.

ball mill pulverizing system; SGPC; feed-forward compensator

稿件收到日期: 2012-12-18,修改稿收到日期2013-02-28。

徐毅(1965—),男,毕业于哈尔滨工业大学热能与动力工程专业,从事电厂程控保护及自动控制装置检修维护、热控系统技术改造等工作,任山东石横发电厂仪控检修队主任,工程师,高级技师。

TP273

A

1007-7324(2013)03-0030-04