无线温度仪表监测技术在油气长输管线上的应用

魏剑萍

(中国石化股份有限公司镇海炼化分公司,浙江 宁波 315207)

无线温度仪表监测技术在油气长输管线上的应用

魏剑萍

(中国石化股份有限公司镇海炼化分公司,浙江 宁波 315207)

传统的温度检测都是从传感器引出线缆到达显示面板或主机才能测量,但对于一些温度测量与主机距离远、环境为腐蚀性或者密闭场合,采用有线测量比较困难。温度变送器的出现虽然解决了短距离温度的测量,但其仍然依赖于线缆,而且随着距离的增加,信号衰减很快,无法适用于远距离温度测量。介绍了无线温度仪表监测技术在油气长输管线上的应用;详细阐述了该系统的网络架构,无线在线采集点在管道上的布置及其与DCS的数据集成,针对原设计方案无线温度节点少、现场环境发生变化等因素造成的温度信号不稳定现象,从设计方案、安装等方面提出了改进意见,改进后取得了明显的效果。

长输管线 无线温度检测技术 多功能节点 天线

工业控制领域的温度监测,普遍采用电缆将温度传感器采集的数据送到上位机处理。近年来,随着无线技术的发展,在一些非关键闭环控制点、分散的测点、无线智能巡检系统、无线视频等场合,无线仪表逐渐得到应用,它的采用有助于提高工厂安全防护能力和整个工厂的实际运行水平,因而具有广泛的应用潜力。

1 无线测量技术概述

工业无线解决方案,采用2.4GHz公用频段(ISM, 2400.0~2482.4MHz),并使用直接序列扩频技术(DSSS)和自动跳频技术(FHSS)。无线仪表的发射功率为100mW(20dBm),由于发射功率很小,一般不会对其他设备造成影响;而其他常用设备如对讲机(频段为409~410MHz)或GSM手机(频段为900MHz),由于通信频段不一样,也不会影响无线仪表本身的通信。

无线测温系统主要由多功能节点(基站)、无线温度变送器及无线管理软件平台组成。基站是构建无线MESH网络的关键设备,各基站之间可以相互无线通信,而无线变送器也可以自动选择与任何一个基站进行无线通信。

基站需要提供电源并配置天线才能工作,每个基站配置的天线有两种: 用于基站与基站之间无线通信的MESH天线,根据基站之间的距离远近,该类型的天线又可以分为全向天线或定向天线,对应可通信的距离分别为1km或10km(当选用高增益天线时);用于与变送器之间的通信天线,也有全向和定向之分,对应与变送器之间的通信距离分别为0.3km和0.6km(当选用高增益天线时为4km)。

无线温度变送器是带HART协议的智能变送器,带避雷器,内置锂电池,传感元件为热电阻或热电偶,为了与基站进行通信,它需配置定向或全向天线。无线温度变送器对于温度数据的刷新时间可选1, 5, 10, 30s,刷新速度的快慢会影响电池的寿命。

无线管理软件平台(WDM)用于通信管理,开展远程组态或维护工作,利用其诊断工具,还可获知各无线设备诸如无线电信号强弱等通信状况,WDM可与第三方DCS或PLC通过标准的通信协议,如ModbusTCP/IP, ModbusRS-485, OPC等进行数据集成。

2 无线测量技术的应用

某项目罐区至码头的油品输送管线全长约7.6km,输送介质是低温液体,易燃、易爆、易挥发。为防止输送介质在输送过程中气化,导致管线超压泄漏等安全事故,需要检测管线外壁的温度,但该温度监控对实时性要求不高。由于管线沿途遇到的设施,使施工存在难度,同时远端安装有线温度变送器也存在供电电压不足、信号衰减等问题,因而利用常规的有线技术无法实现该温度检测。因此,最终确定选用无线检测方式,所有温度数据最终集中传输回位于罐区的DCS控制室。

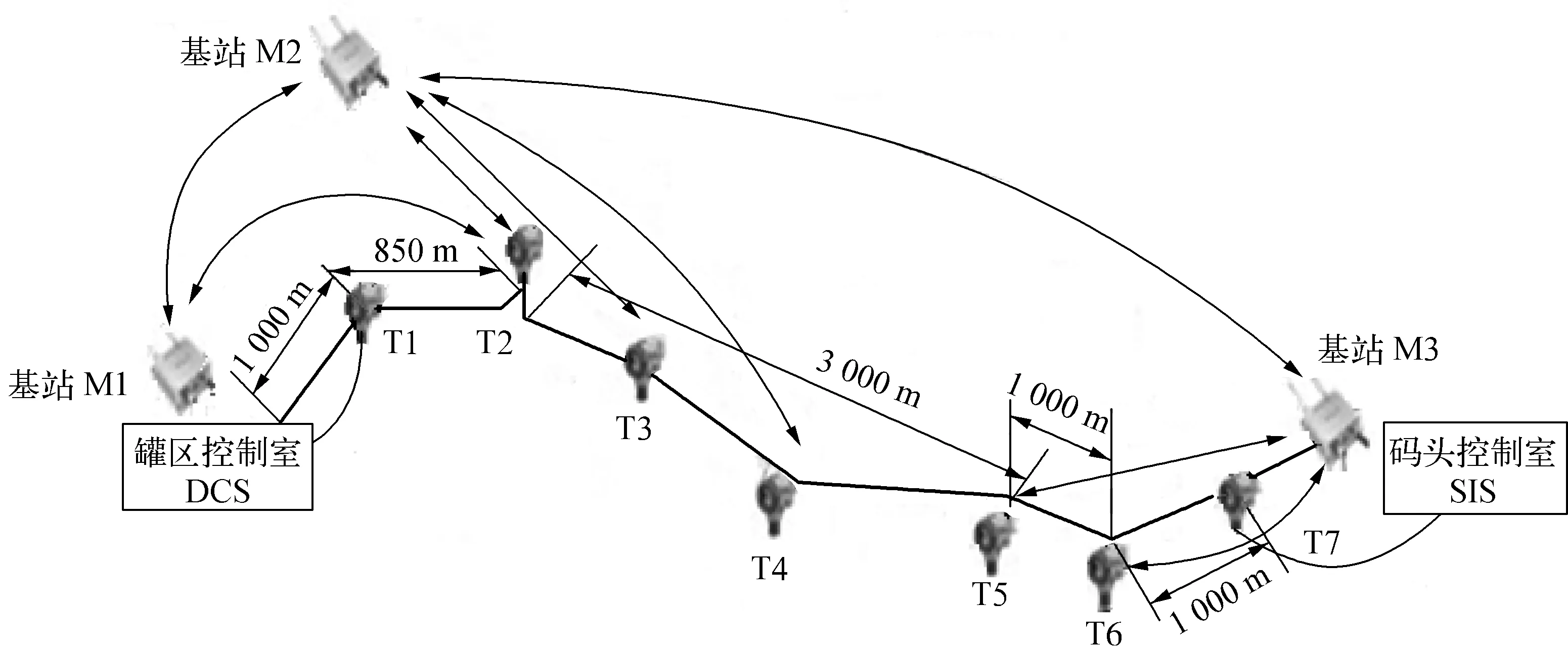

全线需检测的管道外壁温度点共7个,一共配置了3个基站,如图1所示。由于各基站之间距离远,互相不可见,基站所配置的天线全部采用了高增益天线。

图1 无线测温系统沿线布置示意

7个测温点分别位于离罐区DCS控制室1km处的T1, 1.85km处的T2, 2.85km处的T3, 3.85km 处的T4, 4.85km处的T5, 5.95km处的T6, 6.95km处的T7。其中T1和T7的物理位置分别靠近罐区控制室和码头控制室,因而采用了有线温度变送器。因此,该项目实际上只有T2, T3, T4, T5, T6测点采用了无线温度变送器。T2位于全程管线的最高点,由于介质容易气化,故该点温度对管线安全运行具有代表性。

3个基站的安装位置: M1位于罐区DCS控制室屋顶、 M2离罐区控制室1km处、M3离码头控制室0.7km处,每个基站配置了定向板状高增益天线,带有防雷端子(如图1所示)。其中,T2, T3, T4无线温度变送器与M2通信;T5, T6无线温度变送器与M3通信。通过M3—M2—M1—WDM—DCS的通信链路,最终把所有温度信号传送至DCS中,如图2所示。在整个通信链路中,M2是关键节点,一旦故障,所有5点无线温度信号将丢失。

图2 无线测温网络结构示意

3 存在问题及解决措施

1) 无线温度变送器故障率较高。故障部位往往是在内置的无线传输模块上,是电子设备本身质量的问题或是与基站之间安装距离的关系引起,目前尚无法解释。但明显的规律是无线温度变送器离基站越远,其损坏的概率越高,这与无线温度变送器安装在高处、容易受雷击影响无关;实践证明: 即使在没有雷击的季节,无线温度变送器损坏的几率也依然存在。另外,在更换损坏的模块时,新订购的模块版本一定要与原先的一致,否则将无法使用,且版本只能升不能降。若订购来的无线温度变送器的模块版本过高,须把原系统中其他无线温度变送器等设备的版本一起升高。

2) 无线温度变送器锂电池失效。通常,若在常温下,数据采集采用每秒1次的刷新率,电池可以使用至少4.5a;若按照5s一次的刷新率,则电池寿命将长达10a,但电池的寿命与采集速度、环境温度、仪表类型、无线通信的距离、无线仪表的类型和电池容量密切相关。该项目中,实际使用寿命大概只有3a,原因可能是无线温度变送器离基站的距离过远,通信经常中断。为使无线温度变送器和基站重新建立联系,需要消耗更多的电源。电池电压可以在无线管理软件平台中查看,当电压低于报警值时应考虑更换。

3) 无线温度变送器和基站的天线安装不规范。全向天线应竖直安装,否则会因极性错误对通信造成不良影响。此外,天线应牢牢固定在抱杆上,因为在高处,所以要考虑大风吹歪、接地等问题。

4) 基站故障。该项目中M2位于M1和M3两个基站的中间,是传递所有温度信号的关键节点,该节点一旦故障,将导致所有数据中断。实际运行一段时间后,M2基站经常无故“掉线”,导致所有数据无显示。最初通过对该基站的重新启动,还能暂时恢复,但多次重启后该节点最终无法通过自检,即硬件已损坏。在处理M2故障的过程中,曾经怀疑与M2处所在安装环境有关,为此,先后多次用其他基站来替换,当其他基站换至M2处后,短暂使用一段时间后,又出现同样的基站掉线、需要重启等现象。分析M2“掉线”及最终损坏的原因可能有以下几点:

a) 整个无线系统配置不合理。由于M1, M2, M3三个基站之间的距离较远(其中M2与M3之间的距离达6km),为了使M2与M1和M3建立通信,在M2处安装了2个高增益板状定向天线,其中一个对准M1,另一个对准M3。为了分配M2—M1和M2—M3之间天线的发射(接收)功率,在M2处安装了功率分配器。M2基站过于复杂的配置和过高的天线增益,对基站设备寿命造成了损害。

b) M2处的2块板状天线安装位置不合适。M2基站的2个板状定向天线,固定在同一根抱杆上,两根抱杆之间的距离不足1m,这不符合设备的安装要求(当某个位置有多个天线时,抱杆之间的距离应大于1m,导致通信质量受到干扰)。

c) M3与M2之间有一道铁皮围裹的固体输送栈桥,一定程度上阻挡了M2与M3之间的信号联络,造成了末端T5和T6两点温度在系统中显示时有时无,当T5和T6两点温度“丢失”后,M2会不断尝试去建立与M3的联系,加大了M2的工作负荷,加剧了M2的损坏速度。

鉴于该系统长时间处于不稳定工作状态,对管道安全输送造成了一定影响,且无线温度变送器、基站均安装在管廊高处,每次仪表人员去处理问题时需搭设架子登高,对人身安全也造成一定威胁。经过长期的摸索分析后,笔者选择更改网络架构的方式,如图3所示。

图3 改造后的无线测温网络通信结构示意

采用无线变送器T2/T3/T4直接同M2无线通信,建立M2—M1—罐区交换机—WDM—罐区DCS通信链路;T5/T6直接同M3无线通信,同时在码头机柜室(无人值守)屋顶增设1个基站M4并安装交换机,通过M3—M4—交换机—码头与罐区之间的光纤(其他项目的备用光纤)—罐区交换机—WDM—DCS,以实现全线温度的检测,改造后该系统运行比较稳定。

4 结束语

无线温度仪表监测技术的应用,很好地弥补了传统方式的不足,而常规的无线检测系统,其MESH基站标配是低增益天线,基站间隔距离通常为300~500m(一般可两两可视),因而能很好地把所有测点覆盖在基站的无线信号范围内。在长输管线上,由于管道基本沿直线分布,基站设置也相应设置成直线方式,再加上管道沿途上的一些设施,使得基站安装数量受限,因而方案在设计阶段的现场勘测很重要。系统投入运行后,随着管道沿线环境的变化(譬如出现遮挡物),方案还可能需要动态调整,以确保无线系统的网络覆盖,提高监测技术的稳定性。

[1] 李继平,凌志浩.无线HART技术及其应用[J].世界仪表与自动化,2008,12(03): 63-65.

[2] 江天生.霍尼韦尔公司针对工业无线应用的OneWireless解决方案[J].自动化博览,2010(01): 66-68.

[3] 马锁良.霍尼韦尔OneWireless工业无线解决方案在线腐蚀监测系统上的应用[J].自动化博览,2012(02): 41-42.

[4] 彭瑜.无线HART协议——一种真正意义上的工业无线短程网协议的概述和比较[J].仪器仪表标准化与计量,2007(05): 31-37.

[5] 曾鹏.工业无线技术的标准化与应用[J].中国仪器仪表,2008(03): 40-44.

[6] 张龙,吴勇志.工业无线技术理论与应用[J].自动化博览,2011(04): 56-62.

[7] 高汉荣,冯冬芹.工业无线网络的现状及发展趋势[J].中国仪器仪表,2008(增刊1): 87-95.

[8] 李春林,程健.工业自动化领域中的无线技术[J].工业仪表与自动化装置,2007(01): 15-17.

[9] 顾小洪,吴秋峰.无线网络在工业企业中应用的一些探讨[J].工业控制计算机,2006,19(11): 1-2.

[10] 李建中,高宏.无线传感器网络的研究进展[J].计算机研究与发展,2008,45(01): 1-15.

ApplicationofWirelessTemperatureMonitoringTechnologyinLongDistanceOilandGasPipeline

Wei Jianping

(Sinopec Zhenhai Refining & Chemical Company, Ningbo, 315207, China)

The traditional temperature detection measures the temperature with extracted cable from the sensor to display panel or host computer. The cable measurement is more difficult for some cases such as temperature sensors are far away from the host computer, and corrosive or airtight environment. Although the short distance temperature measurement problem is solved with emergence of temperature transmitter, it still depends on the cable. The signal attenuates fast with the distance increasing, and is not suitable for remote temperature measurement. The application of wireless temperature instrument monitoring technology in oil and gas long distance pipeline is introduced, and the system network architecture, layout of wireless on-line collecting node on pipeline and DCS data integration are expounded in detail. Aim at temperature signal unstable issue caused by less wireless temperature nodes for original design scheme and on site environmental factor change, a serious of improvement has been put forward based on installation, design scheme and so on. Significant effects have been achieved after improvement.

long distance pipeline; wireless temperature monitoring technology; multifunctional node; antenna

稿件收到日期: 2013-03-28。

魏剑萍(1965—),男,1987年毕业于浙江大学化工自动化专业,现就职于中国石化股份有限公司镇海炼化分公司仪表控制部,从事炼油、化工装置仪表自动化应用和管理工作,任高级工程师。

TN926

B

1007-7324(2013)03-0051-04