外转子风机的升级换代

张德贞

(苏州电讯电机厂有限公司,江苏苏州 215002)

0 引 言

近几年,外转子风机发展迅速,市场竞争日趋激烈,为了提高产品的竞争力,产品需要不断升级换代,以满足顾客的需求。外转子风机的升级改造正是在这样的背景下,通过进一步优化设计,实现了半自动定子绕嵌技术,提高了产品的一致性,减少了加工过程中的人为因素,从而使产品质量更稳定,产品在市场上更具竞争力。

1 外转子风机的结构形式与种类

1.1 结构形式

外转子风机的结构形式主要是由外转子电机与风叶(或叶轮)等组成。传统的电动机是定子在外,转子旋转产生动力;而外转子电机是与之相反的结构,转子在定子外部,这样就便于将风叶(叶轮)通过压入、焊接等方式直接安装在转子外圆上,因此具有体积小、重量轻、结构紧凑、安装维修方便等特点[1]。

1.2 种类

风机是我国对气体压缩和气体输送机械的简称。按气体流动的方向,分为轴流风机和离心风机二大类。

1.2.1 轴流风机

轴流风机是产生与风叶的轴同方向的气流,也就是气体平行于风机轴流动。它的电机和风叶都在圆筒里,外形就是一个筒形,用于局部通风(若没有圆筒,一般称为排风扇),轴流风机通常用在流量要求较高而压力要求较低的场合。外转子轴流风机的风叶(叶轮)又分为整体压入式与单片风叶焊接等形式。

1.2.2 离心风机

离心风机是产生与风叶的轴向成垂直方向的气流。也就是气体垂直于风机轴流动。它分为有蜗壳和无蜗壳二种结构,且按照叶片的弯曲形状,又可分为前弯式、后弯式和贯流式三种形式的离心风机。

2 外转子风机设计要点

(1)适合大批量自动化生产,应尽可能节省原材料,降低成本。

(2)风机性能要优于传统的风机。

(3)风机在设计结构时,要尽可能采用先进的加工工艺。

(4)风机要具有良好的互换性。

3 外转子风机的设计、工艺与结构改进

3.1 定、转子冲片和铁心设计、结构与加工工艺改进

升级换代的风机在定转子冲片设计时,为适应大批量生产,采用冷轧硅钢片,利用高速冲床冲制带钮扣的定、转子冲片。冲床将卷带状的硅钢片送入冲床内通过模具加工,产出已自动叠压好的定、转子铁心,整个过程一次完成,且定、转子铁心叠厚由冲床加工程序控制;转子铁心的斜槽也由冲床程序控制。冲床上安装的模具要求采用较高的级进模,定、转子铁心的垂直度要求、同心度要求由冲床及模具保证。该结构的设计与该工艺的实施省却了定、转子铁心由单一的冲片冲制,再经过理片、定子叠压、铆接,转子冲片焊接等加工工艺,改变了生产效率低、精度低、人为因素多等缺点。

3.2 定子铁心进行注塑加工工艺

由于定子铁心的加工采用了先进的加工工艺,使其具有垂直度、同轴度较高的特性,因此,可将定子铁心作为嵌件对其采用注塑加工工艺。即对定子铁心通过注塑以取代以往定子嵌线时要在定子铁心的槽内放置槽绝缘,在定子端部要放齿压板等传统加工方法来解决定子的绝缘。但对定子进行注塑的模具要求极高,该注塑模必须保证定子每个槽内注塑的绝缘层厚度均等,且厚度要求为0.8 mm,公差不大于±0.05 mm,若厚度增加,槽满率下降,厚度减小,则影响绝缘性能,易击穿。因此定子注塑模的加工及其模具光洁度要求极高,槽内脱模斜度为零,以便于提高导线在槽内的槽满率。

3.3 定子半自动绕嵌工艺

由于定子可以采用一次注塑成型,且光洁度又高,四周有略带圆角的设计,为采用半自动绕嵌实现大规模生产创造了条件。以往传统的定子加工方法是采用人工绕制线圈,然后逐槽嵌入,现在可以将注塑铁心通过工装安装在绕线机上进行半自动绕嵌。以前从一个定子铁心加工成定子须经过绕制线圈-线圈用扎线固定-裁制槽绝缘-在定子槽内放槽绝缘-逐槽嵌入线圈-对线圈端部进行绑扎等工序,须耗时约60 min。现在在半自动绕线机的工装上放入定子铁心,绕制只需约5~6 min即可,而且减少了人为因素,产品质量一致性好。另外,采用半自动绕嵌工艺即采用机器直接将漆包线绕在定子铁心上,省略了人工嵌线跨槽困难而放长的端部漆包线,且绕组在绕制时机器对漆包线产生一定的拉力,这样绕制好的定子绕组端部便大大缩小,漆包线的使用量也相应降低,从而节省了原材料。一般,一台采用半自动绕嵌的定子所使用的漆包线会比采用手工嵌线所使用的漆包线节省25% ~40%[2]。

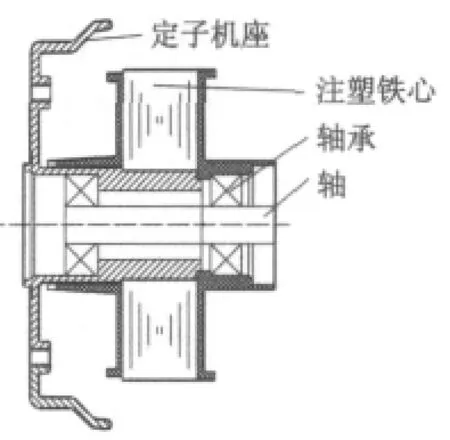

3.4 轴承室的设计改进

以往的外转子电机的定子固定在其内部的定子机座上,定子机座既可作为风机底座,又可作为风机的轴承室,它的两个轴承室均在定子机座上。轴承室外圆部分穿过定子铁心内孔,其安装的轴承与转子轴连接,如图1所示。因此轴承外径决定了定子机座内圆的外径,同时也决定了定子冲片的内孔大小,也就是定子冲片内孔不能太小。而半自动绕嵌定子虽然也是安装在定子基座上,但是其轴承并不都在机座上,其中一只被设计在注塑铁心上,如图2所示。因此压入定子铁心部分的机座的外圆外径就不受轴承外径的限制,只要考虑其强度符合设计要求就可以缩小机座外圆外径,这给定子的轭部增加了面积,使定子轭部磁密下降,改善了电机的性能。

图1 一般外转子电机定子装配图

图2 半自动绕嵌的外转子电机装配图

3.5 定、转子冲片槽数设计改进

要实现半自动绕嵌,需要对以往的风机定子槽数进行重新设计。以往,手工嵌线的定子为了方便单相、三相、二极、四极电机通用,定子冲片被设计成24槽;转子冲片设计成30槽。而采用半自动绕嵌的风机在定子槽数设计时,充分考虑定子在绕制线圈时,漆包线需便于进入槽内,24槽嵌线设计方案已不能用于半自动绕嵌。必须对定子冲片的槽数进行重新设计,目前,已设计出适合单相电源的二极电机的定子冲片。该定子冲片根据单相、二极的特性,定子冲片的槽数为16槽,主、副绕组各占8个槽,且符合主、副相相差90°的电角度原则[3]。

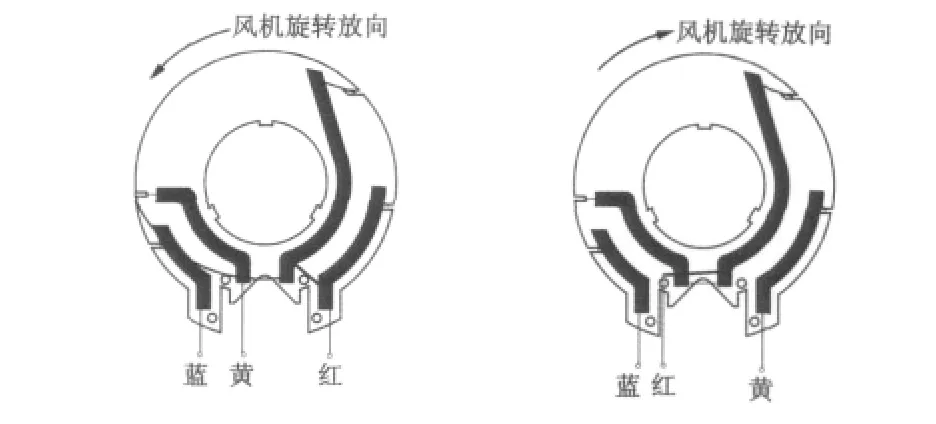

3.6 风机出线方式的设计

半自动绕嵌电机的出线方式也与以往不同。手工绕嵌的,引出线可采用直接与绕组的端头连接并用扎线将引出线固定在绕组端部,这种方法不仅生产效率低,而且产品的通用程度也低。引出线在定子绕嵌时就要焊好、扎牢。且一旦安装好引出线,电机的转向也就确定,不能更改。半自动绕嵌的,定子端部不需绑扎,电机出线方式采用了印刷接线板,该接线板可直接固定在注塑的定子铁心上,而且接线板的材料采用了玻璃敷铜板,绕组的四个出线头,直接焊在接线板的固定位置上。整机安装时,根据所装电机的转向要求,采用相应的接线并头方式,如图3所示,这样电机正转、反转均可通用同一定子,便于生产,且节约了管理成本。

图3 风机出线接线图

4 结 语

外转子风机通过升级换代及优化设计,其产品的原材料成本得到降低。通过加工工艺的改进,使其生产加工成本降低,并且外转子电机在升级换代设计中,充分考虑了电机的系列化、通用化设计,该系列电机采用相同的定、转子冲片;其定、转子铁心叠厚则根据负载要求分别设计制造出17 mm、25 mm、32 mm、38 mm、和42 mm五种规格。根据该五种规格,已经设计与生产数十种各类型的外转子风机供应市场。采用高速冲床冲制定、转子冲片及铁心的加工适合了大批量生产的要求。同样在风机的绕组设计时,要求该规格电机不仅适用轴流风机,同时也适用于离心风机,从而使产品的零、部件的加工也更加适合大批量规模生产,降低了管理成本,提高了产品零件的互换,提高了生产效率和产品的市场竞争力。

[1]潜曙华,冯仲德,张波,等.一种改进的外转子风机:中国专利,CN 201739202U[P].2011 -02 -09.

[2]王宗培.微电机原理[M].北京:科学出版社,1983.

[3]陈世坤.电机设计[M].北京:机械工业出版社,1983.