三自由度混合磁力轴承数字控制器的设计

华 春,邓智泉,刘程子,邢绍邦

(南京航空航天大学,江苏南京 210016)

0 引 言

磁力轴承利用磁场力将转子无接触地悬浮于空间,具有无机械磨损、无需润滑、维护成本低、使用寿命长等优点,在超高速超精密加工、航空航天、交通和能源等高科技领域有广阔的应用前景[1]。而在航空航天这一特殊领域,对磁力轴承的重量、体积和功耗有着更高的要求。混合磁力轴承[2]利用永磁体和控制线圈产生的磁场维持转子的悬浮,与主动磁力轴承[3]相比,各空间自由度省去一组线圈和功放,减小了体积和重量,降低了功耗,与被动磁力轴承[4]相比,可实现全自由度悬浮且动态性能好,因此更加适应航空航天的应用要求。混合磁力轴承设计的关键问题是控制系统的设计,控制系统的性能决定了磁力轴承的悬浮质量。传统模拟控制器虽然在一定程度上满足了磁力轴承的工作要求,但存在参数调整不方便,硬件结构不易改变,难以实现先进的控制算法元器件老化等问题[5-7]。本文以DSP TMS320F2812[8]芯片为核心,基于一种轴向-径向三自由度混合磁力轴承,设计了一套数字控制系统,并从提高磁力轴承性能、可靠性等角度出发,采用变参数PID控制策略,实现了数控磁力轴承的稳定运行。

1 三自由度混合磁力轴承

1.1 三自由度混合磁轴承的结构及工作原理

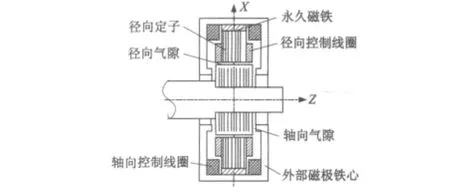

图1 三自由度混合磁力轴承

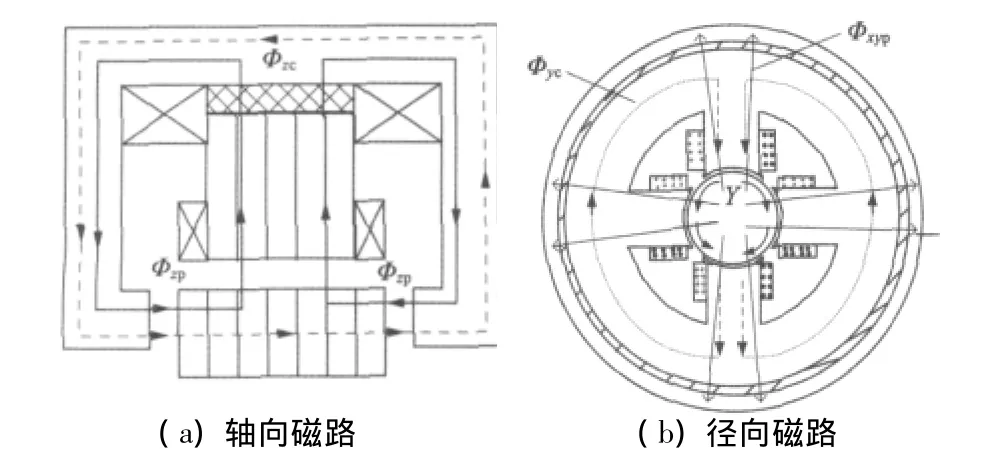

图1为永磁偏置轴向径向磁力轴承的结构示意图,它由永久磁铁、径向定子、径向控制线圈、外部磁极铁心(轴向定子)、轴向控制线圈等构成。环形永磁体采用径向充磁,产生的偏置磁通由外部磁极铁心、轴向气隙、转子、径向气隙、径向磁极路径完成闭合,如图2中实线所示。各个自由度的两组控制线圈串联连接,产生的控制磁场极性相同,图2(a)中虚线为轴向控制磁通的闭合路径。当转子轴向受力向右运动时,位移传感器检测出z方向转子位移,在控制绕组中通以电流,产生磁通方向与左边气隙处偏置磁通方向相同,与右边相反,继而对转子产生向左的磁拉力,将转子拉回平衡位置。径向x、y悬浮机理与轴向相同,图2(b)为径向y发生偏移时磁场情况。

图2 三自由度混合磁力轴承磁路

1.2 三自由度混合磁力轴承数学模型

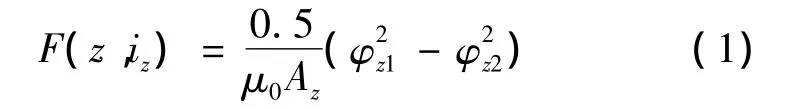

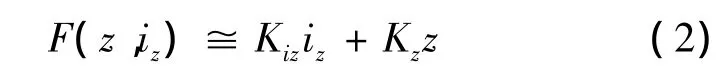

由图2中磁场路径可知,轴向、径向的偏置磁通路径耦合,但控制磁路相互独立,并且控制磁通基本不通过永磁环,这种磁路结构保证了在平衡位置附近轴向力和径向力的相互解耦[9],因此磁力轴承的各自由度数学模型可分别建立,下面以轴向为例,表述单自由度的数学模型。在平衡位置附近,转子轴向发生很小的位移时,悬浮力可表示:

式中:φz1和φz2分别为轴向气隙处磁通,是z和iz的函数,z为转子偏离平衡位置的距离,iz为轴向控制电流;Az为轴向磁极面积。利用等效磁路法对该磁力轴承进行分析,可得到φz1和φz2的函数表达式,将式(1)在z=0、iz=0处进行泰勒展开,并且忽略二阶导数以上的高次项,可得[9]:

式中:Kiz和Kz分别为电流刚度系数与位移刚度系数,大小由磁力轴承结构参数决定。

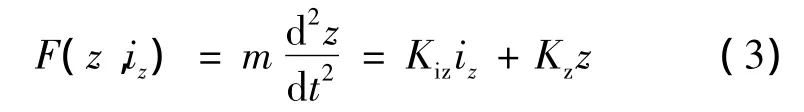

根据力学定律,得:

式中:m为转子质量。

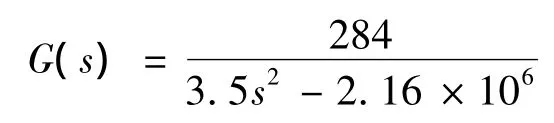

将上式经Laplace变换,得到磁力轴承轴向数学模型:

同理可推导出径向磁悬浮力和数学模型表达式。

2 硬件电路设计

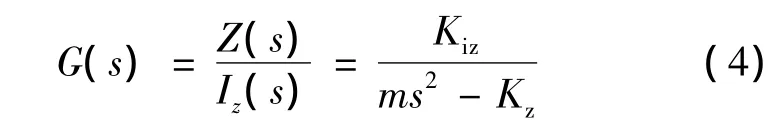

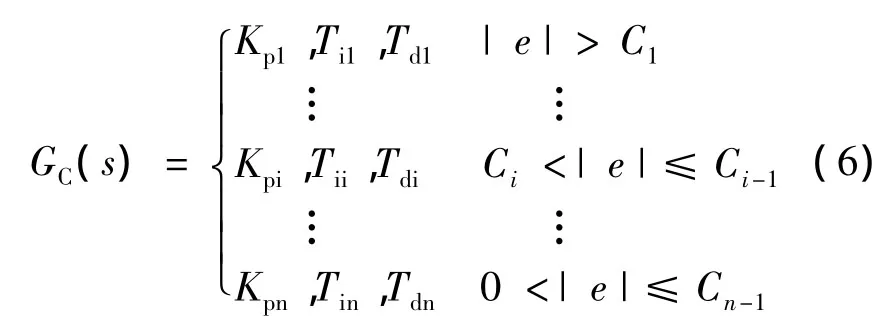

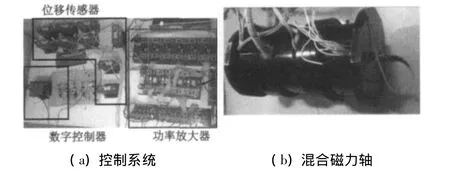

如图3所示,磁力轴承数字控制系统主要包括位移传感器、数字控制器和功放电路。位移传感器检测转子位移,在数字控制器中运算得到所需电流信号,通过功放电路放大,在电磁线圈中产生控制电流,从而产生磁拉力将转子拉回平衡位置。

图3 磁力轴承控制系统

本文磁力轴承的轴向与径向气隙均为0.5 mm,所以在保证较高的灵敏度前提下,位移传感器的线性测量范围需大于1 mm。选用瑞视公司的RS9000XL系列5 mm电涡流传感器,其线性量程为2 mm,线性起始点0.6 mm,线性误差±1%,采用-24 V供电,输出范围为0~-20 V,测量精度16 V/mm。

数字控制器主要由ADC、DSP和DAC组成,给定位移信号与实际位移做差后经调理电路整定为ADC芯片可接收的电压信号,在DSP中按照预定的控制算法进行运算,然后通过DAC芯片将数字信号转化为模拟电压信号输出至功放电路。本文选用TI公司的 DSP芯片 TMS320F2812,最高主频达到150 MHz,指令周期仅为6.67ns,并且内部集成了16通道的12位ADC,故无需再外扩ADC,使得硬件电路更简洁。D/A转换电路选用Maxim公司的Max527,它是8路13位电压输出型数模转换器,采用±5 V供电。数据通过两次写操作装入各寄存器,并通过异步装载DAC输入信号将输入寄存器数据装入DAC寄存器,建立时间为5 μs。

为保证转子的平稳起浮和稳定旋转,功放电路需具备较宽的通频带和良好的响应特性。本文选择普遍采用的单相全桥开关功放,并运用改进型采样-保持策略[10],当实际电流跟踪上给定电流,误差极性信号发生偏转,单相全桥进入续流状态,大大降低了电流纹波和开关损耗。

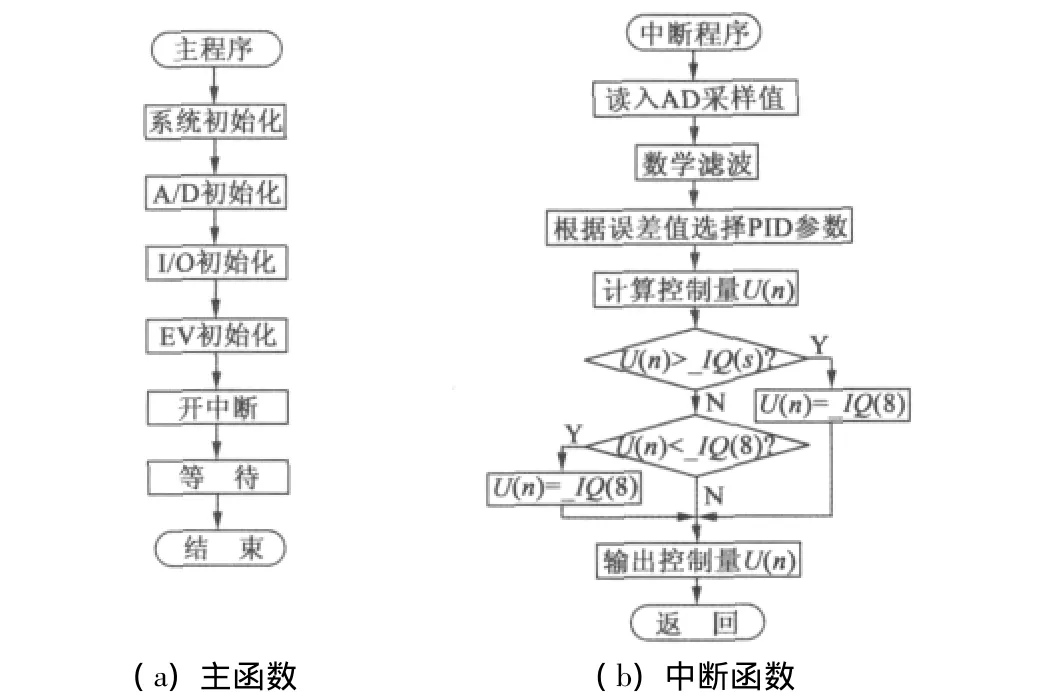

3 软件程序设计

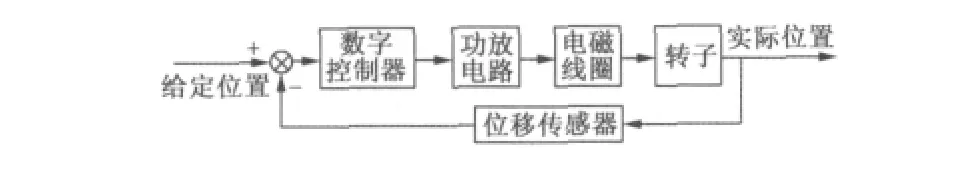

3.1 控制软件结构

控制程序由主程序和中断子程序组成。如图4所示,主程序执行时首先进行系统及外设初始化设定,然后开通用定时器1并循环等待中断事件。通用定时器1周期匹配时中断事件发生,DSP响应中断,并执行中断服务子程序。中断程序执行时首先调用三路AD采样结果并进行滤波,然后根据控制方法对采样结果运算,并且根据_IQmath函数和Max527数模转换规律对结果进行限幅,最后通过数模转换语句输出。中断子程序执行完成后返回主程序,继续循环等待。

图4 程序流程图

3.2 控制算法

PID(比例-积分-微分)控制是在长期工程实践中总结出来的一种控制方法,其参数整定方便,结构改变灵活,在控制理论中技术成熟且较为常用。

比例系数Kp决定响应速度,Kp越大,响应越快,调节时间越短,但Kp过大,系统稳定性变差;积分时间常数Ti决定稳态误差,Ti越小,偏差越小,但同时系统动态响应越慢,在偏差较大时易引起积分饱和;微分环节根据偏差变化趋势做出反应,微分时间常数Td越大,系统超调越小,但同时系统更易受到高频干扰的影响。

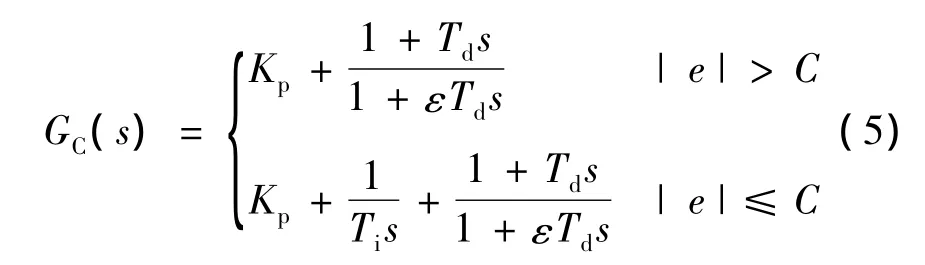

为克服传统PID算法中微分突变和积分饱和问题,本文采用不完全微分和积分分离控制算法,偏差较大时采用PD控制,较小时采用PID控制,同时微分后串联高频滤波环节,其数学算式:

然而,由于混合磁力轴承控制系统结构复杂,难以建立精确的数学模型,特别是在系统起浮阶段,非线性严重,所以采用一组固定的参数往往难以获得较好的控制效果。

针对上述问题,本文以不完全微分和积分分离为基础,采用多区间变参数PID算法。Kp在偏差较大时取较大值,较小时取较小值,这样同时保证了系统的响应速度和稳态性能;Ti在偏差较大时取较大值,较小时取较小值,这样系统稳态误差小且不易引起积分饱和;Td在偏差较大时取较小值,较小时取较大值,这样有利于加快系统对小偏差的反应速度,又因采用不完全微分算法,所以不易受到高频干扰[11]。数学算式:

4 仿 真

本系统永磁体选择钕铁硼N35,轴向与径向线圈均为单股100匝,转子质量为3.5kg,磁力轴承结构参数如表1所示。

图5 仿真模型

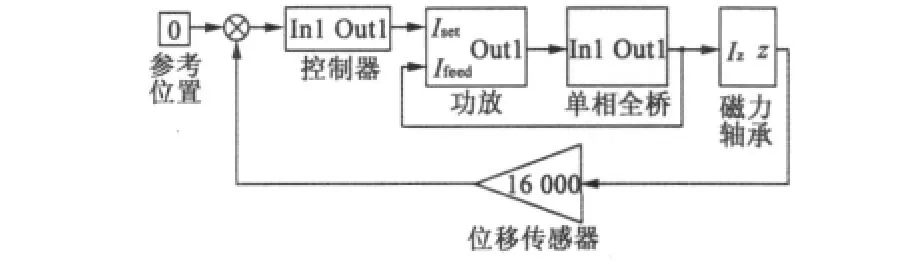

根据式(1)~式(4)计算轴向模型:

径向模型:

以轴向为例,在MATLAB/Simulink环境下搭建仿真模型,如图5所示。给定位移为0,设置转子初始位置为0.3 mm(对应实际系统中保护轴承的气隙宽度);位移传感器视为线性传输,放大系数为16000;控制器分别采用基于不完全微分和积分分离的定参数和变参数PID策略;功率放大器模型根据单相全桥改进型三态采样保持策略搭建,与实际系统较为接近;磁力轴承物理模型较为复杂,用本文计算得到的线性数学传递函数代替。

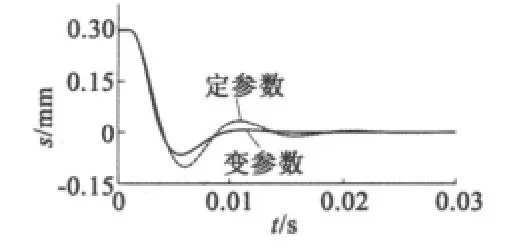

根据PID各环节对系统响应的影响,多次仿真得出一组较优的PID参数,如表2所示。分别采用定参数和变参数PID控制方法,转子响应曲线如图6所示。由仿真结果可以看出,变参数控制不论是上升时间、调节时间,还是超调量都优于定参数PID控制。

图6 转子起浮响应曲线

表2 仿真参数

5 实 验

本文以开关磁阻电动机转轴为支承对象,两端均采用三自由度混合磁力轴承,运用变参数控制算法,设计并制作了一套数字控制系统,如图7所示。

图7 混合磁力轴承及其控制系统

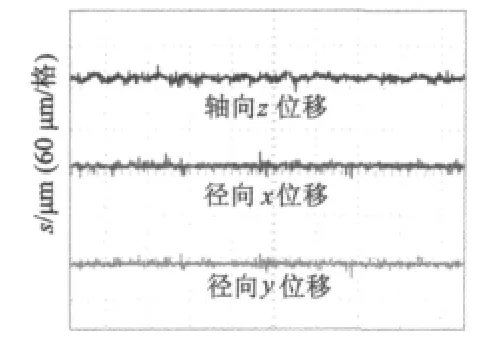

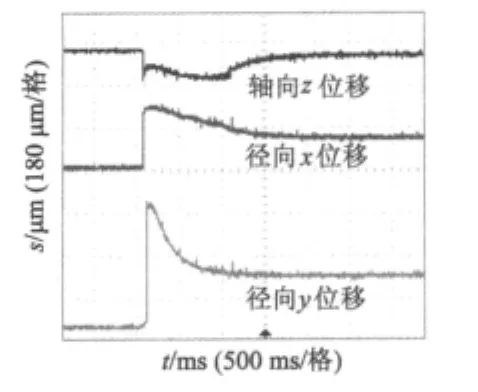

调节控制参数,实现磁力轴承系统的稳定悬浮,图8是系统稳定悬浮时的位移曲线波形。

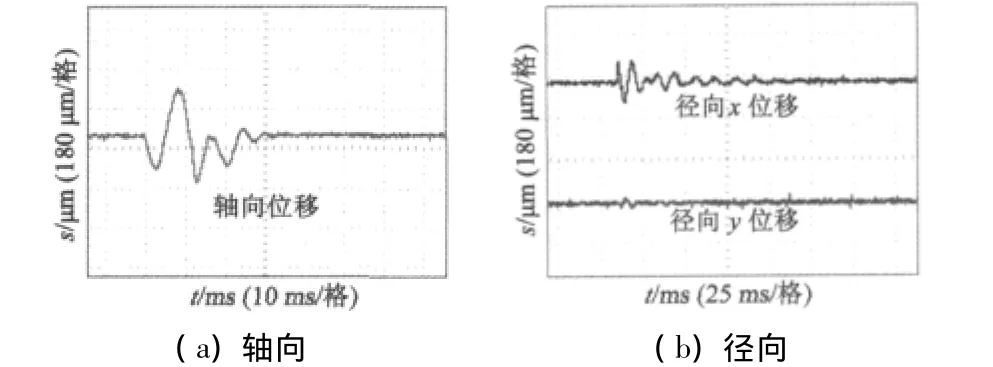

由图8可知,转子稳定时,轴向与径向振动位移均在±5 μm以内,稳态悬浮精度较高。图9是系统起浮时的位移曲线,可以看出,轴向与径向起浮时间1.5 s,系统起浮时间较短。图10是系统受扰动时的位移曲线,图10(a)中轴向振动最大为400 μm时,30 ms恢复稳定,图10(b)中径向y最大振动为180 μm时,100 ms内重新稳定,并且径向x几乎无振动,表明系统抗干扰能力较强。

图8 转子稳定悬浮位移曲线

图9 转子起浮位移曲线

图10 转子受扰动位移曲线

6 结 语

三自由度混合磁力轴承体积小、重量轻、功耗小、承载力大,在航空航天领域有较好的应用前景。以TMS320F2812为核心的数字控制器硬件电路简单,能减缓元件老化问题,并且可实现复杂的控制算法,从而提升磁力轴承的动态性能。变参数PID控制算法可实现磁力轴承系统的稳定悬浮,且与传统PID控制比较具有响应速度快、超调小、噪声低、刚度大和控制精度高的特点,有利于磁力轴承的推广和应用。

[1]胡业发,周祖德,江征风.磁力轴承的基础理论与应用[M].北京:机械工业出版社,2006.

[2]赵旭升,邓智泉,王晓琳,等.永磁偏置磁轴承的研究现状及其发展[J].电工技术学报,2009,29(9):9 -20.

[3]Schweiter G,Bleuler H,Traxler A.Active magnetic bearings-basics,properties and application of active magnetic bearings[M].ETH,Switzerland,1994.

[4]Yonnet J P.Permanent magnets bearings and couplings[J].IEEE Trans.Magnetic,1981,17(2):1169 -1175.

[5]罗诗旭,汪希平,杨新洲.基于DSP的磁悬浮轴承数字控制系统设计[J].电子技术,2003(1):6-9.

[6]Williams R D,Keith F J,Allaire P E.Digital control of active magnetic bearings[J].IEEE Transactions on Industrial Electronics,1990,37(1):19 -27.

[7]Hung J Y,Albritton N G,Xia Fan.Nonlinear control of a magnetic bearing system[J].Mechatronics,2003,13(6):621 - 637.

[8]TI.TMS320F2812 Datasheet(SPRS174)[M].Texas Instruments,2003.

[9]李冰,邓智泉,严仰光.一种新颖的永磁偏置三自由度磁轴承[J].南京航空航天大学学报,2003,35(1):81 -85.

[10]臧晓敏,王晓琳,仇志坚,等.一种改进的基于采样保持策略磁轴承用三态调制开关功放[J].电工技术学报,2004,19(10):85-90.

[11]Wu Qinghai,Ni Wei,Zhang Tao,et al.Study on digital control system of AC 2-degree freedom HMB based on parameter automatic self- adjustment Fuzzy PID[C]//The 2nd International Conference on Intelligent Control and Information Processing.2011:1098-1101.