火电厂CO2捕集与纯化工艺的工程—经济模型

赵东亚,张 建,李清方,刘海丽,李兆敏,朱全民,4

(1.中国石油大学(华东)化工学院,山东青岛 266580;2.胜利油田胜利勘察设计研究院有限公司,山东东营 257026;3.中国石油大学(华东)石油工程学院,山东青岛 266580;4.西英格兰大学,英国布里斯托,BS16 1QY)

0 引言

众所周知,CO2是导致全球变暖、极端气候灾害频发的主要原因之一,火电厂是CO2释放的主要来源之一,据统计中国有近75%的电力供应来自火电厂,其排放的CO2约占全国排放量的三分之一。火电企业CO2排放相对集中,是理想的CO2供应源,将捕集、纯化后的CO2输送到油田进行驱油并封存在废弃油层中,即所谓的EOR技术,是理想的选择之一。本文在介绍了CO2捕集、纯化工艺流程的基础上建立了其工程—经济模型,可作为相关工程投资回报预算的重要手段。

1 CO2捕集、纯化工艺

CO2捕集与纯化工艺主要采用化学吸收法,溶剂为一乙醇胺 (MEA)。基于MEA的技术能够将CO2含量提纯到99%。国际上主要有Fluor Daniel公司的Econamine FG和ABB Lummus Crest公司的MEA两种CO2捕集技术[1-4],由于Econamine FG的数据更容易获取,因此本文主要针对该技术开展工程—经济建模研究。

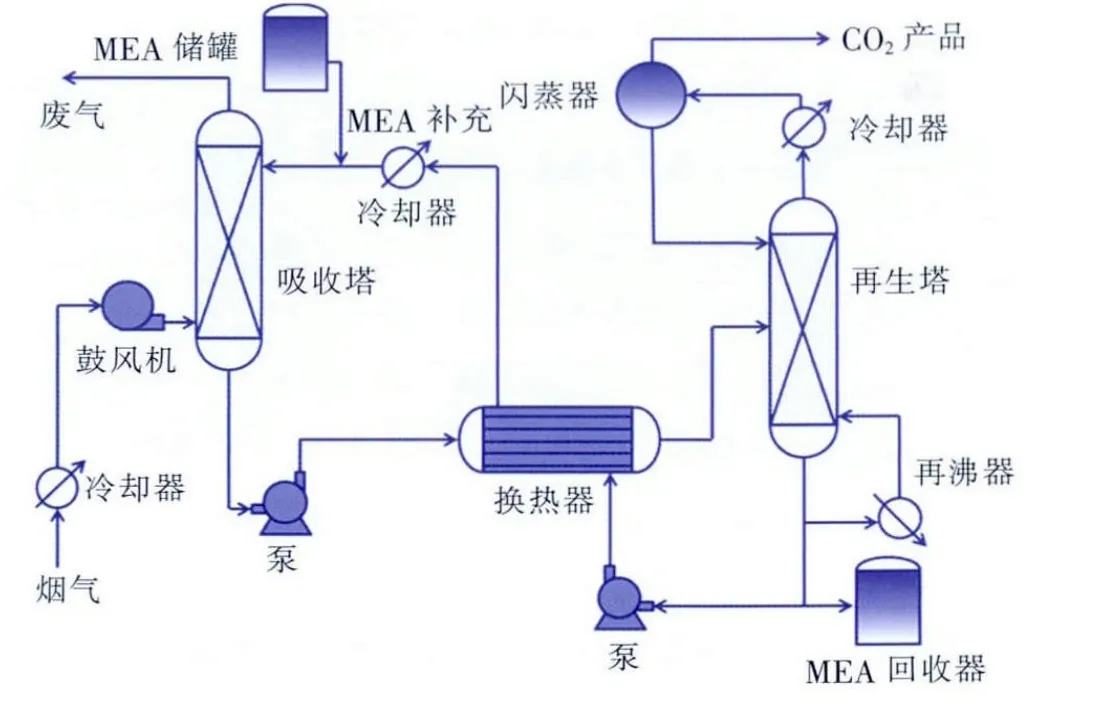

CO2捕集、纯化工艺流程见图1。该工艺流程主要包括两个过程,即CO2溶解和CO2释放。在吸收塔中,CO2与MEA发生化学反应,产生弱键连接的产物R-NH-COO-;在再生塔中发生吸热化学反应生成CO2和MEA。主要化学反应方程式如下[5-6]:

图1 火电厂烟气CO2捕集、纯化工艺流程

由于在吸收过程中产生了比较稳定的R-NHCOO-化学键,因此需要大量的热才能打开这个化学键,产生CO2和MEA。因CO2夹带和MEA蒸发等原因会损失一些MEA;此外烟气虽然经过水洗、脱硫等处理,但是其中仍然含有少量氧化物、硫化物和氮化物,它们会与MEA发生反应,产生热稳定的盐,也会损失一些MEA,因此在正常生产过程中,需要不断地补充新鲜的MEA。总体来说,除设备投资和人员工资外,生产所消耗的热量和MEA的损失也是生产成本的重要组成部分。

2 工程模型

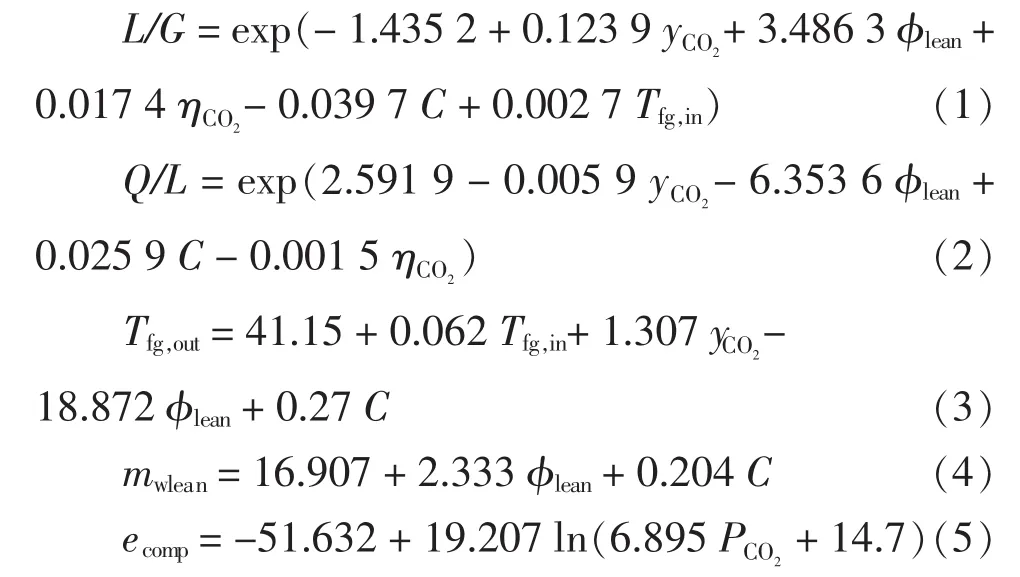

由于我国火电厂CO2捕集、纯化技术尚处于起步阶段,缺乏相关数据用以建模与分析。使用诸如ASPEN-Plus等过程模拟软件对之进行模拟,针对模拟数据,运用回归分析方法,可建立工程模型。文献 [1-2]使用ProTreat软件对CO2捕集、纯化过程进行了模拟,经过对模拟数据回归分析,建立如下工艺性能模型:

式中L——吸收剂流量/(kmol/h);

G——入口烟气流量/(kmol/h);

Q——MEA再生需要的热量/(GJ/h);

yCO2——烟气中CO2摩尔分数;

φlean——贫CO2溶剂负载/(molCO2/molMEA);

C——MEA在溶剂中的质量分数;

Tfg,in——吸收塔入口烟气温度/℃;

Tfg,out——吸收塔出口烟气温度/℃;

PCO2——CO2产品期望压力 (表压)/kPa;

mwlean——贫CO2溶剂平均分子质量/(kg/kmol) ;

ecomp——单位CO2压缩需要的功/(kW·h/t)。

CO2捕集总量为:

式中nCO2——烟气中CO2摩尔流量/(kmol/h);

wCO2——CO2摩尔质量/(0.044 t/kmol)。

假设火电厂烟气脱去绝大部分SOx和NOx后进入CO2吸收塔,新加入的MEA和CO2捕集总量成比例关系,设比例系数为K1,则MEA补充流量为:

式中 mMEA——MEA补充流量/(kmol/h)。

水的消耗量为:

式中mwater——用水总量/(t/h);

mpw——过程用水总量/(t/h);

mcw——冷却用水总量/(t/h)。

蒸汽消耗量为:

式中msteam——蒸汽消耗量/(kg/h);

qsteam——蒸汽热焓/(kJ/kg)。

3 经济模型

经济模型主要包括设备投资模型和操作维护成本模型,它们与工程模型直接相关。设备投资模型可使用0.6次幂方法和工程模型输出数据建立,0.6次幂方法是化工过程中常用的工程成本建模方法[7]。

3.1 设备投资成本模型

文献 [8]使用0.6次幂方法建立如下设备投资成本模型:

式中C1——冷却器投资成本/万元;

C10——参考冷却器成本/万元;

Vfg——烟气实际流量/(m3/h);

Tfg——烟气入口温度/℃;

Vfg0——参考冷却器烟气流量/(m3/h);

Tfg0——参考冷却器烟气入口温度/℃。

式中C2——烟气鼓风机投资成本/万元;

C20——参考烟气鼓风机成本/万元。

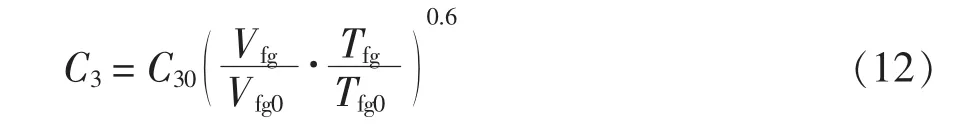

式中C3——吸收塔投资成本/万元;

C30——参考吸收塔成本/万元。

式中C4——换热器投资成本/万元;

C40——参考换热器成本/万元;

Vsol——溶剂实际流量/(m3/h);

Vsol0——参考换热器溶剂流量/(m3/h)。

式中 C5——再生塔投资成本/万元;

C50——参考再生塔成本/万元;

Vsol——溶剂实际流量/(m3/h);

Vsol0——参考再生塔溶剂流量/(m3/h)。

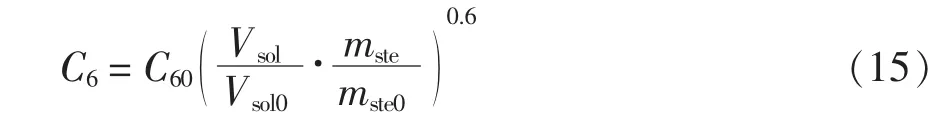

式中C6——再沸器投资成本/万元;

C60——参考再沸器成本/万元;

mste——蒸汽实际流量/(kg/h);

mste0——蒸汽参考流量/(kg/h)。

式中C7——MEA回收器投资成本/万元;

C70——参考MEA回收器成本/万元;

mmak——MEA补充实际流量/(kg/h);

mmak0——参考MEA补充流量/(kg/h)。

式中C8——CO2干燥、压缩设备投资成本/万元;

C80——CO2干燥、压缩设备参考投资成本/万元;

mCO2——CO2实际流量/(kg/h);

mCO20——参考CO2流量/(kg/h)。

于是设备投资总成本模型为:

式中Cequi_tol——设备投资总成本/万元。

3.2 操作维护成本模型

固定操作维护成本为:

式中Cf——固定操作维护成本/万元;

Cope——操作人员人力成本/万元;

Cmaint——维修人员人力成本/万元;

Cadmin——管理人员人力成本/万元。

其他操作维护成本为:

式中Cv——其他操作维护成本/万元;

CMEA——MEA费用/万元;

Cwater——水的费用/万元;

Ctransport——CO2运输费用/万元。

4 结束语

本文针对CO2捕集、纯化工艺,根据国内外相关文献,建立了其工程—经济模型,能够为大型火电厂、油田等企业投资CO2捕集、纯化技术提供一定的参考依据。本文所得结果也可作为CO2定价的参考。我国目前正在加大对CO2捕集、运输及封存的研究与投资。随着我国大规模碳捕获、利用与封存 (CCUS)生产流程的建立,可利用越来越丰富的实际数据资源,建立更加符合我国国情的CO2捕集、纯化工艺的工程—经济模型。

[1]Rao A B, Rubin, E S.A technical, economic, and environment assessment of amine-based CO2capture technology for power plant greenhouse gas control[J].Environmental Science&Technology,2002, 36(20):4 467-4 475.

[2]Rbuin E S,Chen C,Rao A B.Cost and performance of fossil fuel power plants with CO2capture and storage[J].Energy policy, 2007,35(9):4 444-4 454.

[3]Klemes J, Bulatov I, Cockerill T.Techno-economic modeling and cost functions of CO2capture process[J].Computers and Chemical Engineering, 2007, 31(5-6):445-455.

[4]Davvison J.Performance and costs of power plants with capture and storage of CO2[J].Energy, 2007, 32(7):1 163-1 176.

[5]Maneeintr K,Idem R O,Tontiwachwuthikul P,et al.Comparative mass transfer performance studies of CO2absorption into aqueous solutions of DEAB and MEA [J].Industrial and Engineering Chemistry Research, 2010, 18(9):875-880.

[6]Penttila A, Dell’Era C, Uusi-Kyyny P, et al.The Henry’s law constant of N2O and CO2in aqueous binary and ternary amine solutions(MEA,DEA,DIPA,MDEA,and AMP)[J].Fluid Phase Equilibria, 2011, 311(1):59-66.

[7]Wittholz MK,O’Neill B K,Colby C B,et al.Estimating the cost of desalination plants using a cost database[J].Desalination,2008,229(1-3):10-20.

[8]Rubin E S,Rao A B,Chen C.Understanding the cost of CO2capture and storage for fossil fuel power plants[A].Proceeding of 28th International Technical Conference on Coal Utilization&Fuel Systems[C].Clearwater, FL:ITCCUFS, 2003.