夹点技术在火电机组节能中的应用

冉宁,马永光

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

夹点技术在火电机组节能中的应用

冉宁,马永光

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

以某250 MW燃油火电机组热力系统为出发点,对现行的换热网络进行分析,利用问题表法计算出换热系统的夹点和各换热器中的传热温差.通过改变冷热流的质量流量达到优化换热网络、消除传热温差散乱分布和节省公用工程的目的.计算结果表明:换热网络优化后,电厂效率提高,油耗明显降低.

夹点技术;换热网络;问题表法;火电

节能工作的发展经历了这样几个过程:第1阶段重点是单个的余热流的余热回收;第2阶段重点是单个设备的节能;第3阶段重点考虑过程系统节能.20世纪80年代以来,随着过程系统工程学的发展,人们认识到要把一个过程工业工厂设计的整体最优化,即最小能耗、最少费用、最少污染,就必须把整个系统结合起来作为一个有机整体来看待.因此对于过程系统节能时代,过程集成成为焦点.过程集成方法中目前最实用的是夹点技术[1].夹点技术已成功地在世界范围取得了显著的节能效果,如赫斯特、拜耳、ICI等都早已采用夹点技术,有名的大工程设计公司如凯洛格、鲁姆斯、东洋等都设立了夹点技术组.现在国际上一些大公司在投标时,先进行夹点技术分析已成为必要条件[2].

在过程工业生产系统中,始终伴随着能量的交换,例如在一个换热器中,冷热流之间进行热交换:热流需要冷却,冷流需要加热.冷却不足的部分就必须消耗冷却公用工程所提供的冷量,加热不足的部分就必须消耗加热公用工程提供的热量.在燃油火电厂中,首先分析现行换热网络[3-4],确定冷热流,计算冷热公用工程耗量,然后对换热网络进行优化集成,提高换热网络热回收率,减少加热公用工程量和冷却公用工程量,从而提高热循环效率.

应用夹点技术对某燃油火电机组换热网络进行了优化集成的实例研究.计算结果表明:优化后的火电厂效率提高,油耗降低.该方法原理简单,效果明显,但是计算量相对增加.

1 夹点技术简介

1.1夹点的形成

过程工业生产系统中存在多股冷热流,过程综合就是要设计出能使冷热流充分换热以尽可能回收热量,同时满足投资费用、可操作性等方面的约束条件的过程系统.

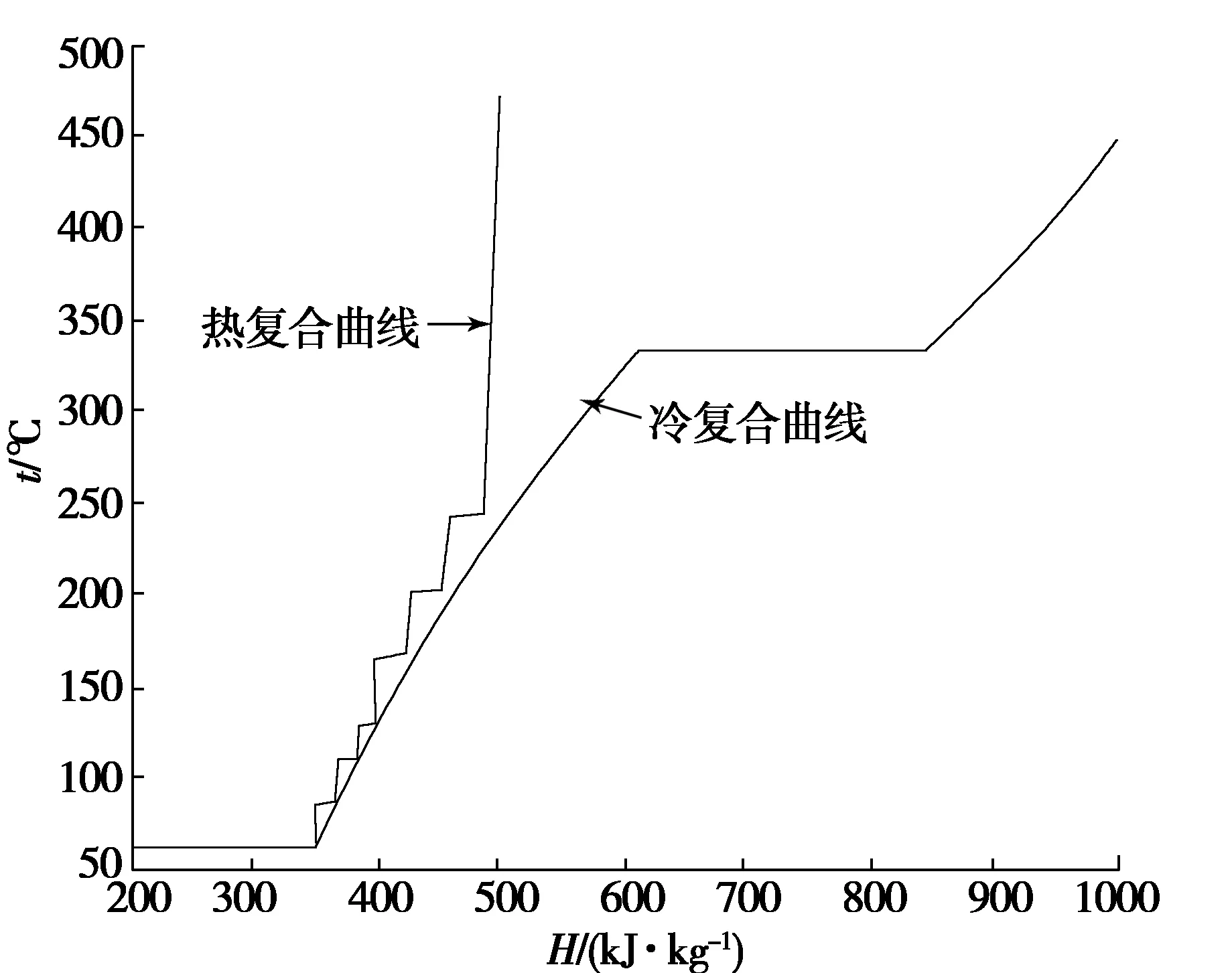

冷热流间的换热量与公用工程耗量的关系可用温-焓图(t-H图)表示.温-焓图的纵轴为温度t,横轴为焓.2点之间对应横坐标的距离表示物流的热量(即焓差ΔH),因此物流线进行平移时,对物流的热量和温位没有影响.当有多股热、冷流进行换热时,所有的热、冷流复合曲线可以同时在温-焓图上表示,如图1所示.

图1 冷热复合温-焓曲线

2条曲线在H轴上的投影重叠部分即为冷热流间的换热量QR,未重叠部分即为冷、热公用工程耗量QC,QH.当2条曲线在水平方向上平移靠近时,热回收量增大,冷、热公用工程耗量减小.当曲线靠近至某一点达到最小允许传热温差Δtmin时,热回收量达到最大QR,max,冷、热公用工程耗量达到最小QC,min,QH,min,此时2曲线纵坐标最接近的位置叫做夹点.

1.2问题表法

当物流较多时,采用复合温-焓图很繁琐,且不够准确,此时常用问题表法[5]来精确计算.问题表法的步骤如下:

1)以冷热流的平均温度为标尺,划分温度区间.冷热流的平均温度相对热流,下降1/2个夹点温差Δtmin/2;相对冷物流,上升1/2个夹点温差Δtmin/2.这样可以保证在每个温区内热流比冷物流高Δtmin,满足了传热的需要.

2)计算每个温区内的热平衡,以确定各温区所需的加热量和冷却量,计算式为

ΔHi=(∑CPc-∑CPH)(ti-ti+1),

(1)

式中,ΔHi为第i区间所需外加热量,单位为kW;∑CPC,∑CPH分别为该温区内冷、热流热容流率之和,单位为kW/℃;ti,ti+1分别为该温区的进、出口温度,单位为℃.

3)进行热级联计算.第1步,计算外界无热量输入时各温区之间的热通量.第2步,为保证各温区之间的热通量≥0,根据第1步计算结果,取绝对值最大的为负的热通量的绝对值为所需外界加入的最小热量,即为最小加热公用工程耗量,由第1个温区输入;然后计算外界输入最小加热公用工程耗量时各温区之间的热通量;而由最后一个温区流出的热量,就是最小冷却公用工程耗量.

4)温区之间的热通量为零处,即为夹点.

2 夹点技术的应用

2.1系统简介

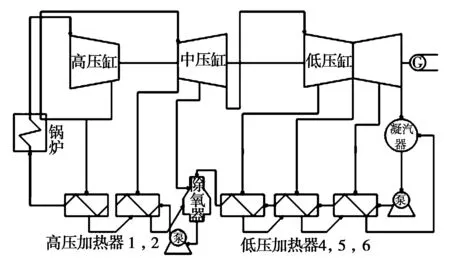

某250 MW燃油火电机组热力系统如图2所示.机组部分技术数据、运行参数见表1.

图2 250 MW机组原则性热力系统示意

表1 机组部分技术数据、运行参数

由表1可以计算得到锅炉热负荷为595.489 MW.

2.2初始换热网络的分析

首先对机组热力系统进行分析,确定换热网络的冷热流.汽轮机各级抽汽在加热器中用于给水的加热,汽轮机低压缸排汽在凝汽器中放热,因此将汽轮机各级抽汽和低压缸排汽作为换热网络的热流;汽轮机高压缸排汽在加热器中重新加热,加热器中的给水最终被加热为过热蒸气,因此将高压缸排汽和给水作为换热网络的冷物流.

冷热流的物理特性通常包含物流的供应温度tsup和目标温度ttar,此外还需要确定质量流量m和热容流率CP.热容流率由式(2)计算.

CP=m·Cp,

(2)

式中Cp为物流定压比热容.物流在不同液相下的定压比热容不同,热容流率也不同.不同液相下物流由tsup加热到ttar所需的热量Q由式(3)计算.

Q=m·CP·Δt.

(3)

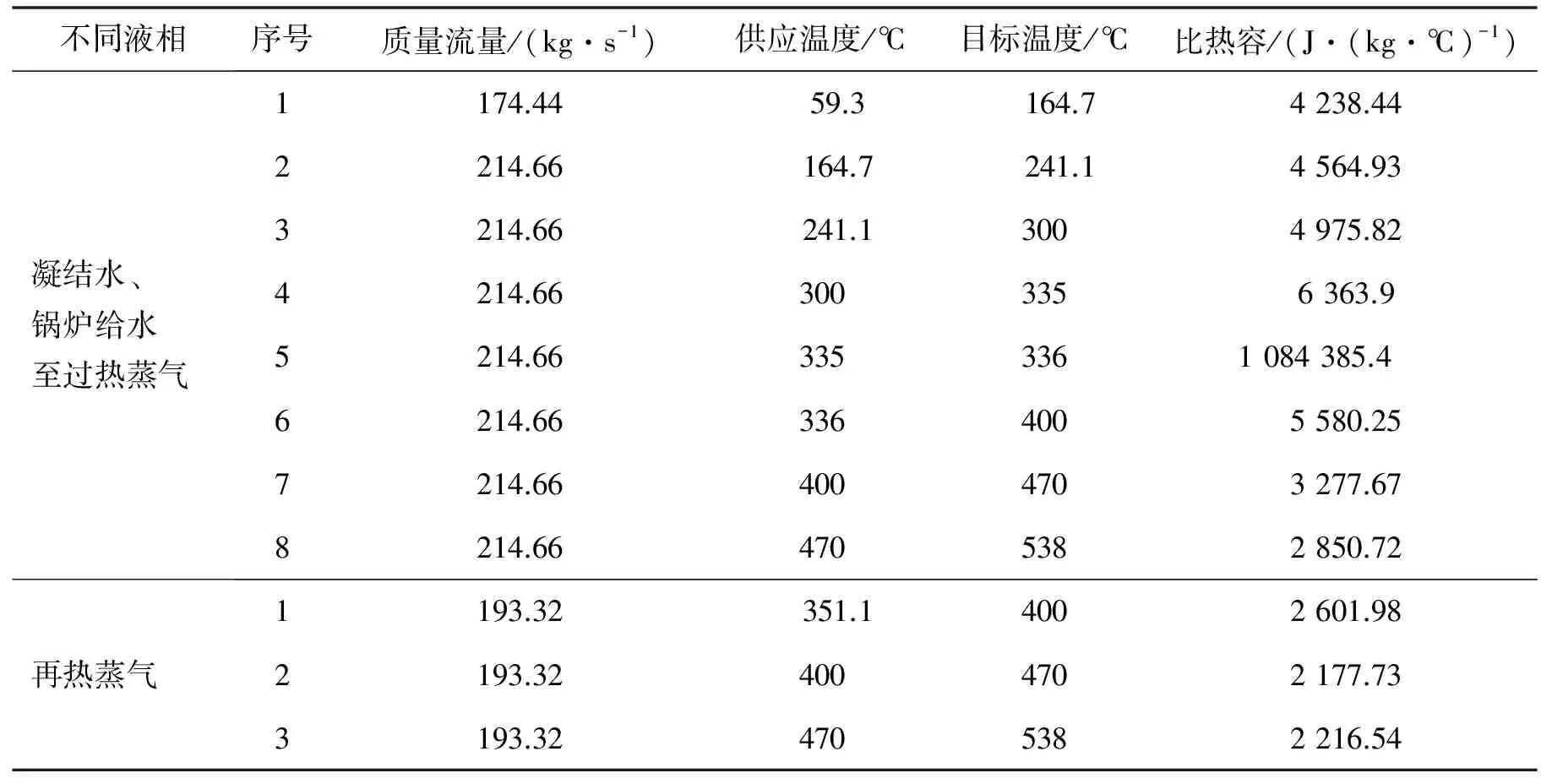

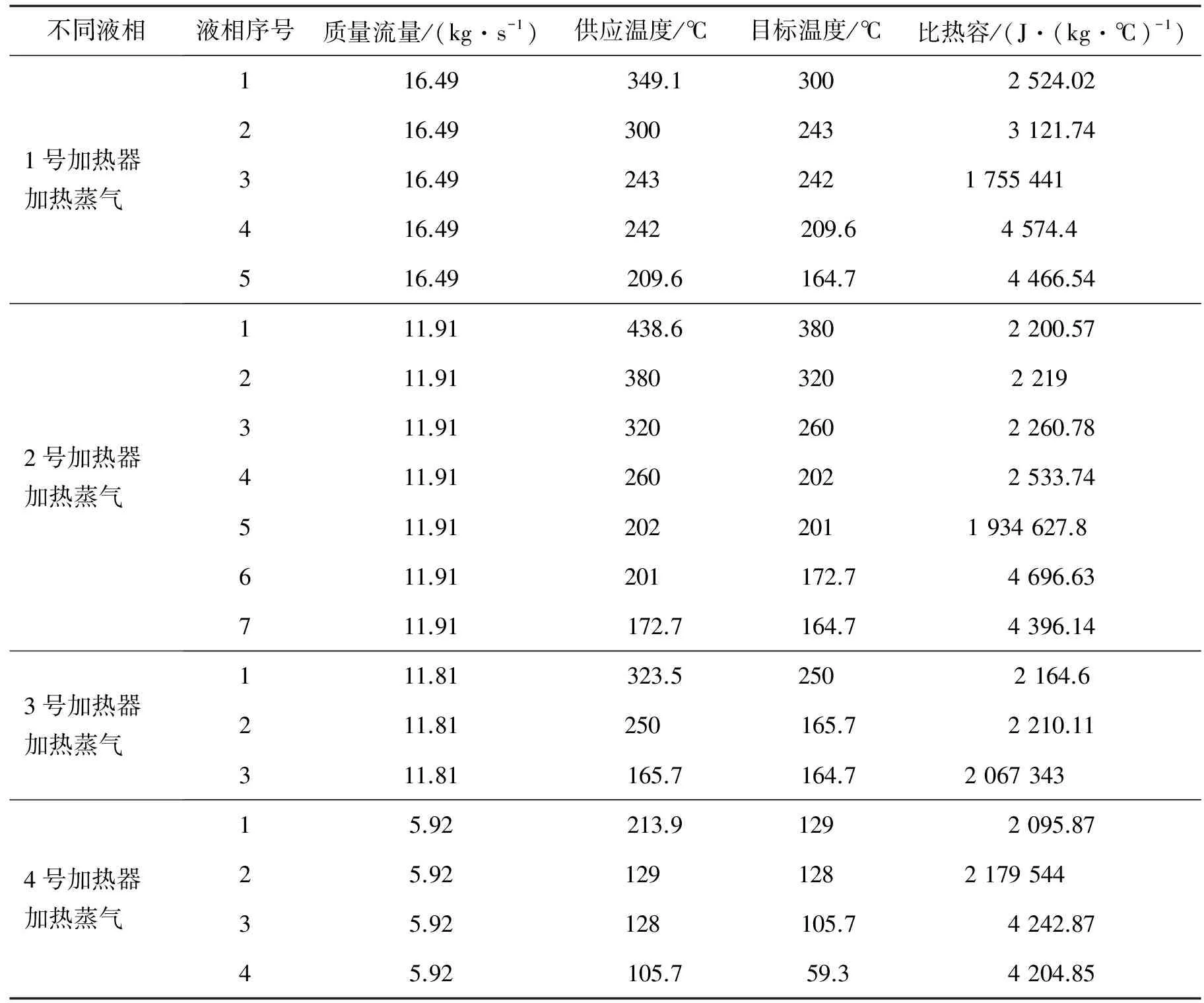

换热网络冷热物流在不同液相下信息见表2,3[6].

表2 初始状态不同液相下冷物流信息

表3 初始状态不同液相下热流信息

续表3

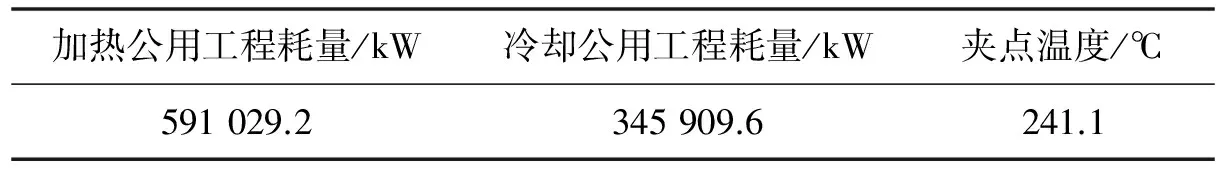

冷却公用工程由冷凝器外部冷却水提供,加热公用工程由锅炉燃烧提供.取冷热流最小温差(夹点温差)Δtmin=3.7 ℃,此时加热公用工程耗量为锅炉热负荷,即QH=595.489 MW.通过表2,3中数据,应用问题表法计算出夹点温度和冷却公用工程耗量,计算结果见表4.换热系统的冷热复合温-焓图见图3.

表4 初始状态下计算结果

图3 初始换热网络冷热复合温-焓

根据图3可得各加热器冷热流的最小传热温差,见表5.表中tC,tH和Δtmin分别代表冷流温度、热流温度和冷热流温差.

2.3换热网络的优化

从表5中可以看出,系统允许的最低传热温差(Δtmin=3.7 ℃)位于6号低压加热器热流冷凝阶段.在其他加热器热流冷凝阶段,传热温差逐渐增大至15.9 ℃.消除系统传热温差的散乱分布是优化换热网络、降低油耗的第1步[7].在冷凝阶段,所有点的压力和温度已经固定,为了使传热温差接近夹点温差(Δtmin=3.7 ℃),改变一定量加热器抽汽的质量流量,可以使冷热流的温差达到最小.因此在2个连续的夹点之间应用式(4),可以改变冷热流之间的热平衡.

(4)

式中下标i和j分别表示连续2夹点之间热流和冷物流的数量.本文中的250 MW机组包含6股抽汽,在疏水饱和温度和相应的压力下有7个连续的夹点.在7个连续夹点之间应用式(4)能够得到6个方程共包含7个未知量(6股疏水质量流量和给水流量).机组的输出功率应等于设定功率(250 MW),汽轮机输出功率由流经汽轮机的蒸气流量决定,通过汽轮机的能量平衡方程:汽轮机总输出负载等于设定的功率,计算出给水流量.该方程作为第7个方程.所有方程均为线性方程,因此结果容易计算.表6列出了优化后的质量流量,作为对比,同时列出了初始状态下的质量流量.

表5 各加热器冷热流最小传热温差

表6 初始和优化后的疏水流量和给水流量

将表6中优化后的质量流量替换表2,3中相应的质量流量,应用问题表法计算出夹点温度和冷、热公用工程耗量,结果见表7,换热系统的冷热复合温-焓图见图4.

表7 优化后计算结果

图4 优化换热网络冷热复合温-焓

根据图4可得各加热器冷热流最小传热温差,见表8.

表8 各加热器冷热流最小传热温差

对比表5和表8、图3和图4可以看出,优化后的系统传热温差的散乱分布情况已经基本改善,因此热回收量增大,冷、热公用工程耗量减小,从而提高热循环效率.

电厂效率η通过式(5)计算得到.换热网络优化前后油耗与电厂效率对比见表9.表中Wnet,Qin分别为发电量、能量消耗总量.

(5)

表9 优化前后电厂油耗速率和效率

3 结论

计算结果表明,利用夹点技术优化换热网络后,电厂效率提高,油耗降低.蒸汽的热负荷降低,进入汽轮机低压缸蒸汽流量减少,可以有效降低汽轮机叶片的腐蚀.此外油耗的降低可以使电厂采用更小的炉膛从而降低投入,减少环境污染.

[1]冯霄.化工节能原理与技术[M].北京:水利电力出版社,1995.

[2]李洪,曲云霞.窄点技术原理及其应用[J].节能,2005,11:13-16.

LI Hong,QU Yunxia.Principle and application on pinch technology [J].Energy Conservation,2005,11:13-16.

[3]LINNHOFF B.Pinch analysis:a state-of-the-art over-view[M].Newyork:Chemical Engineering Research & Design Transactions,1993.

[4]AHMAD S,LINNHOFF B,SMITH R.Cost optimum heat exchanger networks.Part 2.Targets and Design for Detailed Capital Cost Models[J].Comp & Chem Eng,1990,14(7):751-767.

[5]宋昌奇.夹点技术在石油化工中的应用[D].西安:西北工业大学,2005.

SONG Changqi.Pinch technology application in petrochemical works[D].Xi’an:Northwestern Polytechnical University,2005.

[6]DHOLE V R, ZHENG J P.Apply combined pinch and exergy analysis to closed cycle gas turbine system design[J].Journal of Engineering for Gas Turbine and Power, 1995,117:47-52.

[7]FAZLOLLAH E,MASOUD B.Higher efficiency targeting in a steam power plant by using pinch technology[J].University Politechnical of Bucharest Scientific Bulletin,2009,71(4) :29-42.

Applicationofpinchtechnologyinenergysavingofthermalpowerplant

RANNing,MAYongguang

(School of Control and Computer Engineering, North China Electric Power

University, Baoding 071003, China)

Taking 250 MW thermal power generating unit as an example, the present heat exchanger network (HEN) was analyzed, and the pinch point of the HEN and temperature difference of each heat exchanger was figured out by means of program table algorithm. In order to optimize the HEN, the uncoordinated distribution of the temperature difference was removed and utilities was saved through changed the mass flow of cold and hot stream. The result showed that this technology made an increase of total efficiency as well as decrease of the use of fuel.

pinch technology; heat exchanger network; program table algorithm; thermal power plant

10.3969/j.issn.1000-1565.2013.04.017

2012-06-12

华北电力大学中央高校基本科研业务专项资金资助项目(12ZX18)

冉宁(1987-),男,河北承德人,华北电力大学在读硕士研究生,主要从事电力企业节能优化技术的研究.

E-mail:rn51482318@126.com

TK018

A

1000-1565(2013)04-0429-08

(责任编辑梁俊红)