海拉尔油田南屯储层压裂施工分析及处理措施

吴浩兵

(中国石油大庆油田有限公司采油工程研究院,黑龙江大庆 163453)

海塔盆地探区深部南屯组储层成为近年来勘探、开发的主要目标,其压裂施工量占目前海拉尔油田压裂施工总量的80%。该储层岩石类型多,岩性复杂,泥质含量高,岩石塑性强,裂缝难于启裂和延伸,且储层多而薄,导致人工裂缝形态复杂,压裂难度大,极易造成高停泵情况出现。高停泵压力井施工成功率低(15%~20%,施工时发生砂堵或者未完成设计加砂量)[1],储层改造强度大,为此本文对南屯储层压裂情况进行了探讨。

1 高停泵原因分析

1.1 储层埋藏深,岩石致密。

随着储层埋深增大,储层岩石的成岩作用强,岩性更加致密,物性变差,岩石的应力变大,裂缝开启困难,增大施工难度。统计表明,南屯储层深度大于2500 m的储层砂堵数占了砂堵总数的70%,主要集中于贝中和乌东区块,小于2500 m的砂堵储层主要集中于乌西区块,占了砂堵总数的30%。储层埋藏深是海拉尔南屯组砂堵的重要原因。

1.2 地层应力分布不均匀,裂缝偏移转向,裂缝多

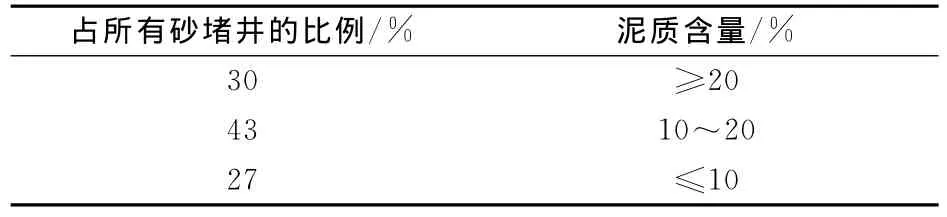

储层岩石泥质含量高(表1),岩石塑性强,人工裂缝难于延伸;同时岩石泊松比高,导致水平方向主应力接近,减弱井筒附近的应力集中,因此易产生多裂缝。从泥质含量分析结果来看,南屯组砂岩的泥质含量较高,最低13.2%,最高达40%左右,平均25%[2]。

表1 储层泥质含量与施工砂堵的关系

传统的水力压裂分析是基于岩石的抗拉强度、断裂力学的破坏准则或Mohr-Coulomb准则进行的,而对于高含泥砂岩储层,水力压裂裂缝的延伸过程中,裂缝尖端前缘存在塑性区,地下岩层将在这一移动的塑性区内不断屈服并得以扩展,目前尚无针对高含泥砂岩储层的水力压裂模拟分析方法。

1.3 压裂部位靠近断层,处于复杂构造应力场,影响裂缝延伸

希X井的地震反演表明,该井周围断层较发育,裂缝延伸到断层部位,施工压力较高,易造成高停泵、高施工压力情况。

2 处理措施

以上原因增加了裂缝延伸的复杂性,为此,针对深部南屯组储层岩性特点,开展非线性断裂裂缝模拟研究,并根据现场施工特点,研究合适的控制方法。

2.1 建立非线性断裂延伸模型[3]

根据高含泥岩石的起裂和扩展准则,分别建立了裂缝起裂的力学模型及扩展力学模型。低泥质含量(≤20%)的岩石起裂准则为拉伸应力=抗拉强度,扩展准则为应力强度因子=断裂韧性。中泥质含量(20%~30%)和高泥质含量(≥30%)的岩石起裂准则为拉伸应力=抗拉强度,扩展准则为临界应变。根据井壁围岩的应力状态,结合起裂准则建立了裂缝起裂的力学方程。由裂缝尖端应力分析,结合裂缝扩展准则建立了裂缝扩展力学方程。

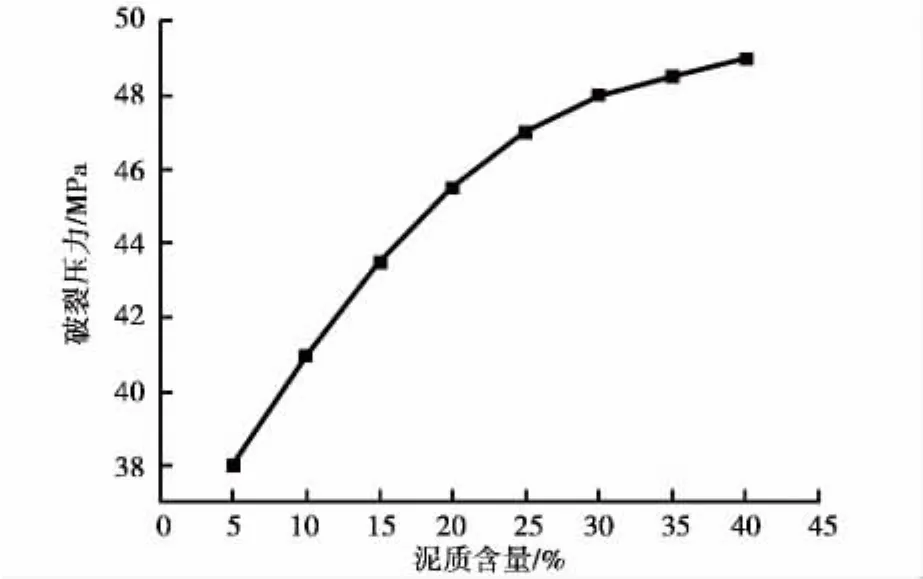

对泥质含量在10%~40%范围内的岩石破裂压力作了详细计算,得出破裂压力随泥质含量的变化曲线(图1)。

图1 不同泥质含量储层的破裂压力

2.2 压裂施工控制方法

采用增加前置液比例、胶塞、前置液阶段支撑剂段塞和采用阶段提砂比方法进行加砂。增加前置液比例,减少地层滤失对压裂液效率的影响,前置液比例从以往25%提高到35%。采用低浓度陶粒段塞方法,改善近井裂缝形态。采用阶段提高砂比方法施工,采用比如5%-7%-11%-14%-18%-22%阶段小规模提高砂比方法,提高裂缝的砂比适应性。

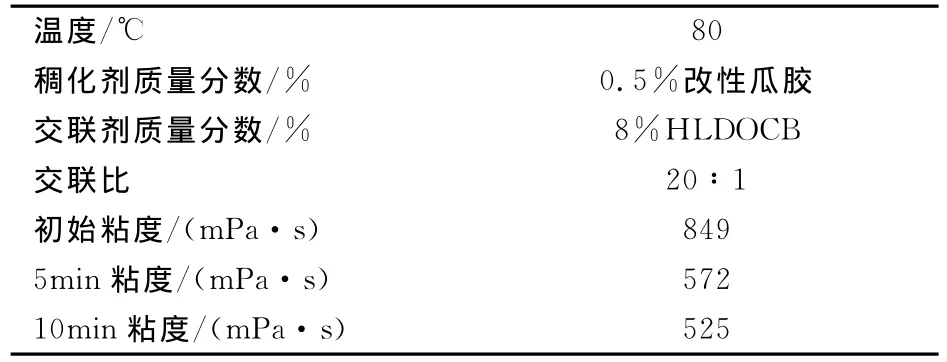

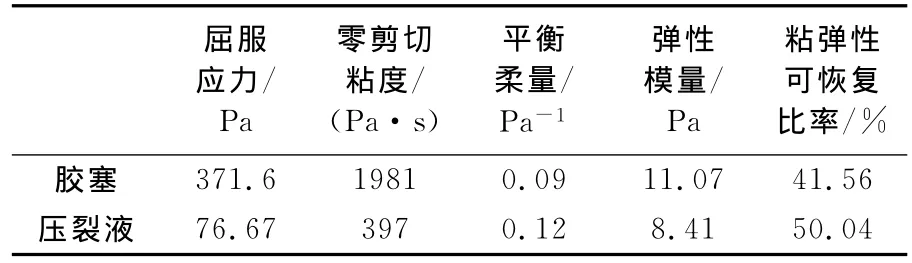

胶塞粘度比压裂液粘度大(表2、表3),采用胶塞处理控制裂缝延伸,增加静压力,沟通多条裂缝,形成主裂缝。

表2 液态胶塞的流变性能表

2.3 采用延缓交联压裂液降低施工压力

采用可控延缓交联剂控制不同深度需求的压裂液成胶速度,优化延缓交联时间,满足不同井深施工时压裂液在井筒的2/3阶段开始成胶,在过炮眼后裂缝中粘度达到最大,以减少施工时因压裂液交联在管线和井筒的摩阻,从而降低施工压力,提高施工排量和井底压力,提高裂缝延伸能力。

表3 胶塞与压裂液的力学参数

施工井底压力对比表明,采用低滤失压裂液比普通水基压裂液井筒摩阻降低5.2 MPa。

3 结论

(1)储层高含泥、砂泥互层、裂缝宽度不均匀,泥岩段缝宽变窄,是导致海拉尔油田南屯储层砂堵的主要因素。

(2)压裂过程中采用胶塞、增加前置液比例、前置液阶段支撑剂段塞和阶段提砂比方法能够降低砂堵井情况发生,提高施工成功率。

(3)采用低摩阻低滤失压裂液体系,降低了压裂液施工时的沿程摩阻,降低了施工压力,提高了施工排量,解决了储层埋深大、地面压力高、低砂比砂堵的难题。

[1]肖丹凤,张宗雨,韩松,等.海拉尔深部南屯组高含泥储层压裂增产技术[J].大庆石油地质与开发,2012,31(1):101-105.

[2]谢朝阳,张浩,唐鹏飞.海拉尔盆地复杂岩性储层压裂增产技术[J].大庆石油地质与开发,2006,25(5):57-59.

[3]王新江,张丽萍,石京平.海拉尔油田孔隙结构特征分析[J].大庆石油地质与开发,2007,26(6):91-94.