连续油管环空分层压裂技术在青海油田七5-39井的试验研究

梅 洪,辛永安,武丽萍,鲁明春

(1.中国石油青海油田分公司科技信息处;2.中国石油钻井工程研究院江汉机械研究所;3.中国石油青海油田分公司井下作业公司)

1 七5-39井的基本情况与压裂难点

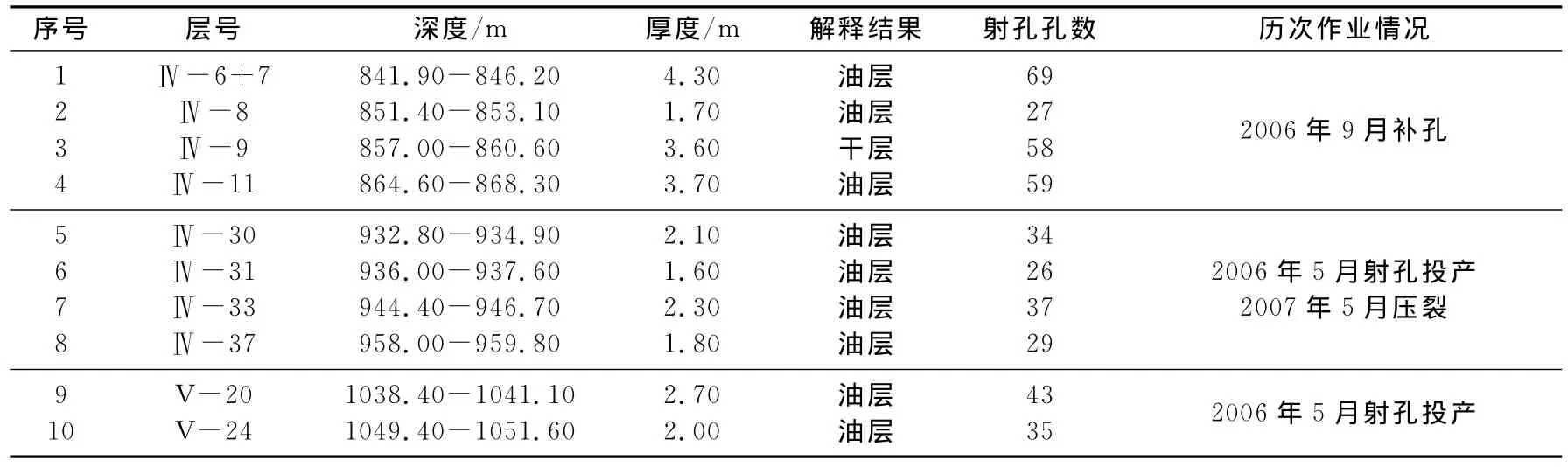

七5-39井是青海油田2006年完井的一口7"套管直井,共计11个油层,全部射开投产并对靠下的中间四层压裂后产量偏低,决定对上部5层进行连续管压裂改造。由于层薄且均已射孔投产(表1),考虑采用合层混压的方式进行改造;为改善效果,提出采用“定点起裂”的连续管喷砂射孔环空压裂新工艺,分三层压裂(Ⅳ-6+7、Ⅳ-8、Ⅳ-11)。

对七5-39井采用连续管喷砂射孔环空压裂工艺进行分层压裂改造,面临一系列新的挑战:

表1 作业井层位数据及历次作业情况

(1)下层已压裂投产,且储层物性较好,需使用底封封隔器实现可靠的物理封隔;由于产层已全部射开,要求封隔器能在炮眼上坐封,并能实现多次解封重复坐封。

(2)层薄,厚度最小的Ⅳ-8层只有1.7 m;层间距小,只有4.0~5.2 m。要求能精确定位,精细分层,并合理控制施工规模避免压窜。

(3)目的层已射孔投产,采用环空泵注压裂方式只能封住下层而无法封隔上层,需采取措施只在目的层起裂,而不压开上部已射开的层。

(4)本井为7″套管井,要求使用大直径的工具组合,增大了连续管作业的难度。

(5)本井已投产生产5年多的时间,且结蜡严重,要求井下工具具有较强的抗污染能力,并配套必要的防卡和解卡安全措施。

2 新工艺的技术思路与原理

2.1 新工艺的基本思路

本次施工要在已射孔投产的薄夹层井段上,利用连续管喷砂射孔环空压裂技术进行分层改造。其关键是要实现有效分层,并合理控制施工参数,避免压窜。

(1)使用专门研制的CTK344封隔器作为底封,隔离下部已压开的层。

(2)利用水力喷射压裂的机理,采用喷射器高速喷射结合,环空泵注的程序,实现定点起裂,强化分层效果。

(3)为避免压窜,合理控制施工规模,在环空压裂过程中控制总排量2.4~2.8 m3/min,有效控制缝高。

2.2 底封封隔器的选择与测试

选用专门研制的CTK344-138封隔器用作本次连续管环空压裂的底封。利用喷射器正循环的压差实现坐封,利用连续管泄压可解封。不需连续管提供轴向力实现坐封解封,适应连续管作业的特点。

作业前测试表明,封隔器可在8~12 MPa内外压差下可靠坐封,能承受50 MPa上下压差,无渗漏无滑移,完全满足作业要求。

2.3 定点起裂的机理

水力喷射压裂技术在国内外已得到广泛应用,该技术采用喷砂射孔与压裂连作的方式,作业时油套同注,利用高速射流在射孔孔道内的增压作用和水力封隔效应,不需使用封隔器等机械封隔措施可实现分层压裂。国内已通过室内模拟、地面试验和现场应用,验证了这一原理的实用效果[1-6]。

为采用环空压裂方式实现在已射孔井段内定点起裂精确分层,将水力喷射压裂技术有机地结合到连续管喷砂射孔环空压裂工艺中,将每一层压裂的过程分作3个阶段:①水力喷砂射孔:连续管内注入,环空返出,利用喷砂射孔孔眼尺寸大、孔道清洁的特点降低起裂压力。②小型喷射压裂:保持连续管的注入排量和喷嘴的高速射流,关闭环空闸门提高井筒压力,形成裂缝并延长喷砂射孔的长度,进一步降低后续压裂的压力。③环空压裂:继续保持连续管的注入排量和喷嘴的高速射流,环空大排量泵注实施压裂。强化定点压裂的分层效果,使裂缝只在设计的起裂点形成和扩展。

与常规水力喷射压裂不同,本工艺压裂阶段虽然也是油套同注,但环空泵注排量远大于连续管内注入排量,属于一种利用水力喷射压裂机理的环空压裂。常规水力喷射压裂利用喷嘴大排量喷射产生的分层效应隔离已压开的层段;本工艺减小了喷嘴射流的排量,水力喷射的分层作用主要用于避免在已射开的炮眼上起裂,对下部已压开的层段则利用底封封隔器隔离。

连续管注入排量应主要根据允许的泵注压力进行优化,在条件允许时选择大排量更有利。本次试验,连续管泵注排量0.6 m3/min,环空泵注排量1.8~2.2 m3/min。

3 连续管设备与工具的配套

3.1 连续管设备配套

使用江汉机械研究所研制的LG360/60F-2300连续管作业机作业。配备QT900连续管,外径×壁厚×内径=60.3 mm×4.45 mm×51.4 mm,长度2300 m。

连续管泵注压力在起裂过程中达到最大。按起裂时的环空压力最高30 MPa,连续管泵注压力不超过60 MPa,选择喷射器设计泵注排量。

3.2 管汇连接与带压循环要求

连续管喷砂射孔环空压裂工艺需要两套注入与混砂设备,连续管注入要满足循环和喷砂射孔的要求,环空注入要满足环空压裂泵注要求。

施工过程中涉及到带压循环,配套节流管汇要满足如下带压循环的要求:

(1)第2层以后的喷砂射孔需要带压正循环。连续管注入,环空由放喷通道经节流管汇带压返出。控制环空压力不小于上一次的停泵压力,目的是确保在封隔器坐封前,地层不吐砂不返液。

(2)解封封隔器的过程需要带压反循环。利用节流管汇控制连续管泄压时的返出压力,同时环空补液控制环空压力不低于上一次的停泵压力。目的是消除封隔器的坐封压差并建立一定的反向压差,确保封隔器解封,并使地层不吐砂不返液。

3.3 工具串配套

配置的连续管喷砂射孔CTK344封隔器环空压裂工具串主要包括:连接器+脱节器+接箍定位器(MCCL)+扶正器+喷射器+封隔器+扶正器+单向阀+引鞋,总长约4.7m。

脱节器主要用于工具遇卡时丢手,丢手后顶部为标准的3″GS内打捞颈。配套准备了3″GS打捞矛,用于在丢手后打捞工具。还准备了冲砂工具串,用于压后冲砂。

4 施工过程

4.1 基本施工过程

在完成井筒准备、井口及地面装置安装试压之后进行:①连续管下入压裂工具串;②校深定位后,对第一层喷砂射孔+小型压裂,高速喷射+环空压裂;③反循环解封工具,上提至第二层,压裂该层;④反循环解封工具,上提至第三层,压裂该层;⑤反循环解封,起工具;⑥压后作业:冲砂、返排。

4.2 校深过程

七5-39井的短套管在拟压裂的最下层之下约20 m处,工具下入超过短套管约15 m后回拉。利用MCCL探测套管接箍,根据控制室监控系统记录的载荷变化识别接箍信号。再根据短套管与设计射孔点的相对位置,调整工具位置定位。

使用专门研制的7″套管接箍定位器适应井筒条件,配套高速采集系统确保在浅井内也能准确捕捉接箍信号,实现精确定深。

4.3 压裂过程

七5-39井的三层压裂按设计程序顺利完成。三层均有明显的破裂显示,裂缝延伸过程的压力曲线也很正常。没有出现事前最担心的压窜问题,压后冲砂也证实井筒内残留的压裂砂非常少。在已射孔投产的薄夹层井段上,利用连续管喷砂射孔环空压裂技术进行分层改造的工艺现场试验取得成功。

实际施工中,连续管注入最大排量0.7 m3/min,最高泵注压力42.20 MPa(出现在第一层喷砂射孔+小型压裂时);环空注入最大排量2 m3/min,最高泵注压力25 MPa。三层段共加砂38 m3。

对起出工具进行了仔细的清理检查,喷射器无损伤,喷嘴直径基本无变化;封隔器结构完好,胶筒保持完整,无明显损伤,胶筒表面可见明显的炮眼压痕。美中不足的是,胶筒内沉砂较多,但尚未造成对坐封解封过程的影响。

5 结论与建议

(1)青海油田在七5-39井的现场试验,是国内首次在已射孔投产井段采用连续管喷砂射孔环空压裂技术进行分层改造。本次试验的成功,拓展了连续管环空压裂技术的应用范围,由原来主要用于套管完井的新井或未射孔井段,扩展到已射孔投产的井段;也改变了对老井薄夹层通常采用的合层改造方式,采用连续管精确定位逐层拖动实现了薄夹层的分层压裂改造。

(2)将水力喷射压裂的机理与连续管喷砂射孔环空压裂技术有机结合,解决了在已射孔的薄夹层井段精确分层的问题。

(3)首次使用扩张式封隔器作为连续管环空压裂的底封,自主研制配套的工具满足连续管喷砂射孔环空压裂要求。

(4)建议在开展常规工艺的应用和规模化推广的同时,应加强连续管压裂高端工艺的试验与应用,积极推动自主研发工具的现场试验与应用。

[1]贺会群,李相方,胡强法,等.连续管水力喷射压裂机理与试验研究[J].石油机械,2008,34(1):1-4.

[2]胡强法,朱峰,李宪文,等.水力喷砂射孔与起裂大型物理模拟试验[J].中国石油大学学报(自然科学版),2011,35(6):81-87.

[3]李宪文,赵文轸.水力射孔射流压裂工艺在长庆油田的应用[J].石油钻采工艺,2008,30(4):67-70.

[4]邹皓.水力喷射压裂关键技术分析[J].石油机械,2010,38(6):69-72.

[5]曾凡辉,尹建,郭建春.定向井压裂前的射孔方位优化设计[J].断块油气田,2012,19(5):638-641.

[6]伍晓妮.连续油管液氮排液技术在苏10-30-38H井的应用[J].石油地质与工程,2012,26(2):102-104.