聚焦电子/离子束技术的原理及应用

田吴翟,方靖岳,张学骜

(国防科学技术大学,湖南 长沙 410073)

1959年,著名物理学家、量子理论的重要贡献人、诺贝尔奖获得者Richard Feynman在美国加州理工大学作了“There's plenty of room at the bottom”的报告[1]。Feynman在报告中预言了微小尺度科技的前景,被认为是纳米科技诞生的标志。我国著名科学家钱学森教授也曾预言,“纳米左右及纳米以下的结构将是下一阶段科技发展的特点,会是一次技术革命,从而将是21世纪的又一次产业革命。”纳米科技是一个多层次、多学科和综合性的研究范畴,覆盖了科学技术的各个领域。目前,纳米技术正向物理、化学、生物、新材料、农业、环境和能源等诸多领域渗透,取得了许多重要进展并得到不同程度的应用[1-4]。

在过去的几十年间,尤其在20世纪七八十年代,FIB得到了蓬勃发展,其技术的快速发展和实用化要归功于液态金属离子源(Liquid metal ion source,LMIS)的开发。在常规的离子束加工时,尽管添加了对离子束进行质量分析和聚焦装置,但其离子束斑直径仍比较大,一般为10m 到101m量级,束流密度较低,加工时必须采用掩膜处理。而在聚焦离子束加工系统中,来自离子源的离子束经过加速、质量分析、整形等处理后,聚焦在样品表面,离子束斑直径可达到109m 量级。配合上FEB,双束技术在微纳加工中得到广泛应用,如μm、nm尺度上的沉积、刻蚀、离子注入、扫描成像、无掩膜光刻、掩膜版的修补、绝缘和金属膜的沉积等,并且利用FIB特性往往可以解决以往在半导体设计、制作、检验、及故障分析上的许多困难,例如晶粒大小分布检测、微小芯片的工艺诊断、失效分析、微线路分析及修理、精密定点切面、器件微细加工及修补等。本文则主要介绍双束系统的基本构成、原理、功能和应用[5-7]。

1 双束系统简介

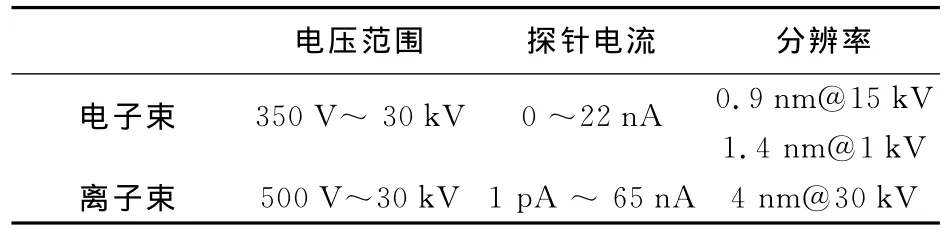

表1显示了Helios NanoLab600i双束系统的电压范围、探针电流及分辨率等主要技术指标。此外,600i可以容纳的最大样品尺寸是直径150mm,最大高度是50mm,最大重量是500g,搭配的气体注入系统束化学选项包括金沉积、白金沉积、钨沉积、碳沉积和绝缘物质沉积等。

表1 Helios NanoLabTM600i主要技术指标

2 聚焦离子束系统的构成及原理

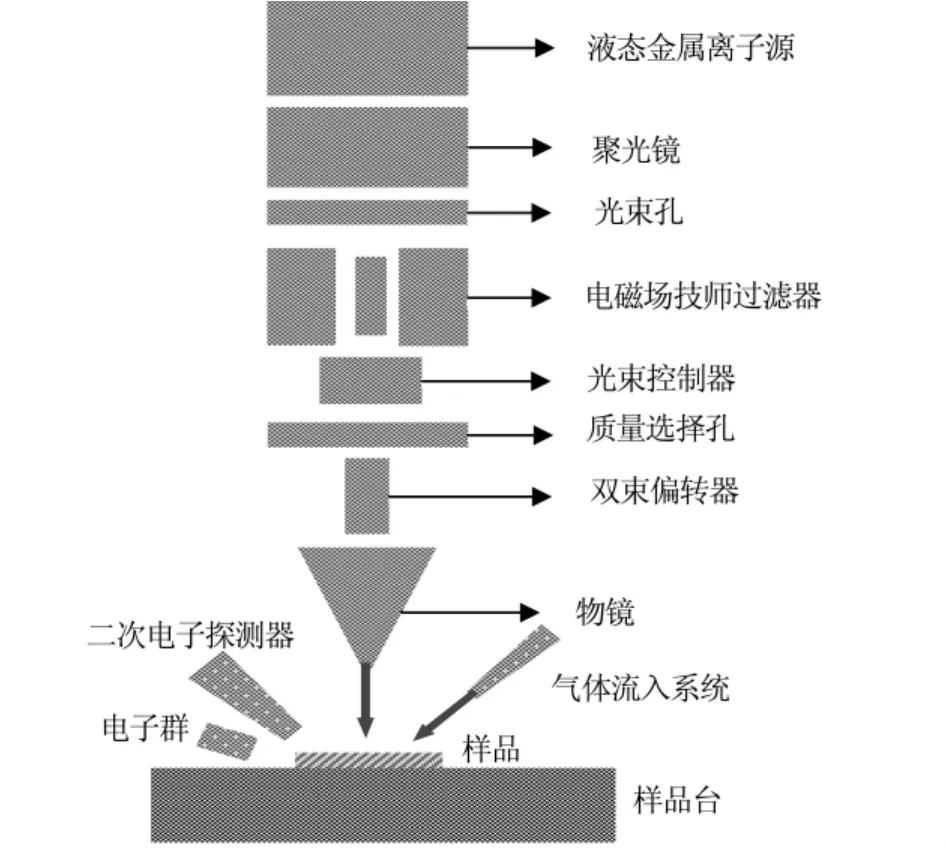

双束系统中的聚焦电子束子系统实际上与扫描电子显微镜的结构相同,本文不做过多介绍,而主要对聚焦离子束系统进行介绍。聚焦离子束有许多种类,但其基础结构都基本相同,主要结构有离子源、离子柱、扫描成像系统、样品室等。

图1 双束设备中使用的液态金属离子源

2.1 离子源

离子源就是离子束的发生部分,应用于聚焦离子束装置的离子源主要有三种:双等离子体源、液态金属离子源和气态场致发射离子源。可以作为LMIS的金属要满足以下两点要求:①液态金属可以湿润离子源针尖;②熔融状态下有较低的蒸汽压。比较常用的LMIS又可以分为两种:单元素离子源和合金离子源。金属镓(Ga)在常温下为液态,且镓离子寿命较长,是比较常用的单元素离子源发射材料。图1显示了双束系统所使用LMIS。

2.2 离子柱

离子柱是聚焦离子束系统的核心部分,由液态离子源、聚焦、束流限制、偏转装置及保护和校准部件等组成,其结构类似于扫描电镜。聚焦离子束比常规的离子束最大优点在于离子束斑直径小。离子束斑的最小直径会随着限束孔大小的改变而改变,且束流强度与孔的面积成正比。此外,离子束的直径和工作距离也有一定的关系,当工作距离增大时,束直径也随之增大,另一方面,束电压的下降也会导致束斑变大[2]。所以,为达到高分辨率,离子柱一般工作在高加速电压和短工作距离的环境下。离子柱中的金属液态源会施加上一个很强的电场,电子通过隧穿效应穿过势垒,继而产生许多带正电的离子,通过抽取和聚焦系统就形成了可用的离子束。

2.3 扫描成像系统

图2 离子束镜筒结构示意图

离子束作用在样品上,会使样品表面散射出二次离子和二次电子,被收集放大即可获得样品表面形貌的二次电子像。对于多晶材料,特别是金属材料,不同取向的晶粒由于离子的通道效应,会产生类似于背散射图像的通道衬度图像,为我们研究多晶材料的晶粒分布提供丰富信息。但FIB能量较大,容易对样品造成刻蚀的效果,不利于分析样品表面特征,通常人们只利用FEB成像分析样品表面形貌。

近年来,研究人员致力于研发氦氖离子显微镜,所开发的双束设备可利用氦离子对样品成像而不破坏样品表面形貌。通过采用电荷中和功能,甚至可以得到强绝缘样品(包括未镀膜的生物样品)的清晰图像,它在生命科学和材料科学方面表现出巨大的应用价值。

2.4 样品室

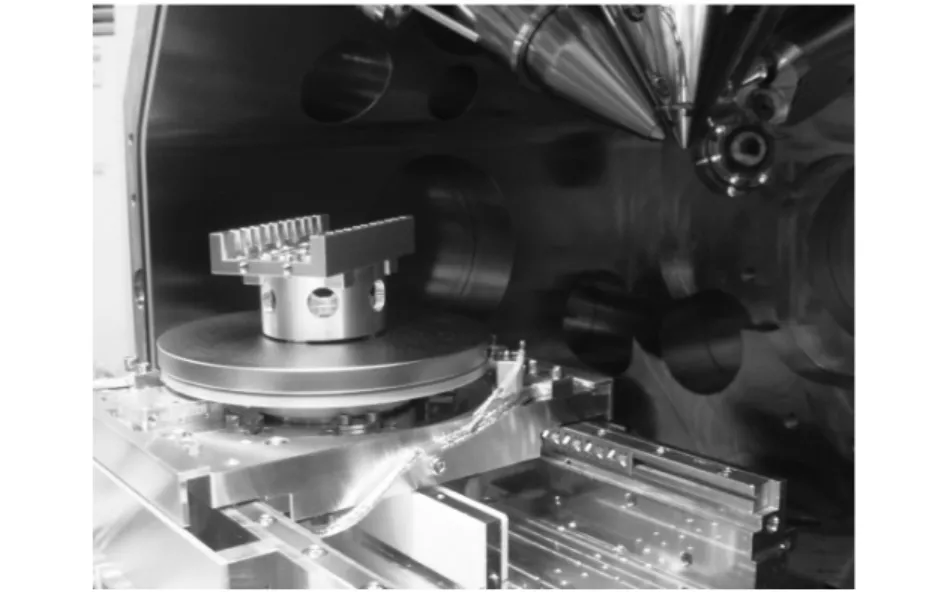

图3显示了双束设备样品室开启时的图像,样品室包括样品台、探测器、气体注入系统等。其中,样品工作台有五种移动方式,即x、y、z的平移、θ方向的转动和Ψ方向的倾斜。双束系统配有恒定的焦面控制系统用以保证样品无论如何移动都能始终处于聚焦系统的焦平面上。在Helios NanoLab 600i双束系统中,x和y的平移采用高精度压电陶瓷驱动,最小步长100nm,可重复性<1.0μm,平移最大距离达150mm;z方向采用机动方式移动,移动范围10mm;θ方向采用高精度压电陶瓷驱动,可以实现360°无休止转动。Ψ方向可以实现-10°至+60°的倾斜,最高倾斜精度达0.1°。

11月23日上午,2018澜湄合作博览会暨澜湄合作滇池论坛在昆明国际会展中心开幕。来自中国和澜湄国家的政府官员、专家学者和企业家等约300名嘉宾参加了此次论坛。

双束除了配备有聚焦控制以外,还加入了气体注入控制系统,可以在聚焦离子束对样品进行沉积或增强刻蚀等功能时充入功能气体。在Helios NanoLab 600i双束系统中,最多可以配备5台气体注入系统(其他附件可能会限制可用的GIS数量),以提高设备的刻蚀或沉积效果。

图3 双束设备样品室

3 聚焦离子束系统的应用

在FIB/FEB双束系统中,将FEB当作SEM来高分辨成像,避免了来回切换束流强度带来的误差,也大大提高了成像质量而且对样品表面不造成损伤。FEB/FIB双束技术在微纳加工和半导体集成电路制造业方面的应用十分广泛,主要集中在以下几个方面:离子束刻蚀、离子束沉积、离子注入、显微成像与能谱分析。

3.1 离子束刻蚀

FIB一般使用镓离子,其离子质量较大,当轰击样品时,其中的能量传递给样品中的原子而发生溅射现象。利用此现象选择合适的离子束流,可以对不同的材料进行加工。刻蚀形状由扫描范围决定,刻蚀深度由FIB的加速电压、束流大小和刻蚀时间等参数决定。但纯物理刻蚀也有缺点,在刻蚀过程中,被激发的物质不挥发,易形成再沉积,影响刻蚀。若在气体注入系统中加入一些气体可以增强其刻蚀能力,如加入部分卤化物气体,在高能离子束的作用下将不活泼的卤化物气体变为活性原子、离子或自由基[3],这些活性物质与样品材料的表面物质发生反应,形成挥发性物质被抽走,这样对材料的刻蚀能力大大加强。应当注意的是,利用FIB长时间地刻蚀一个区域会形成更好的电气隔离,但也存在的一个很大的缺陷,它会在材料表面形成一个高度掺杂的区域,容易导致漏电[4]。

3.2 离子束沉积薄膜

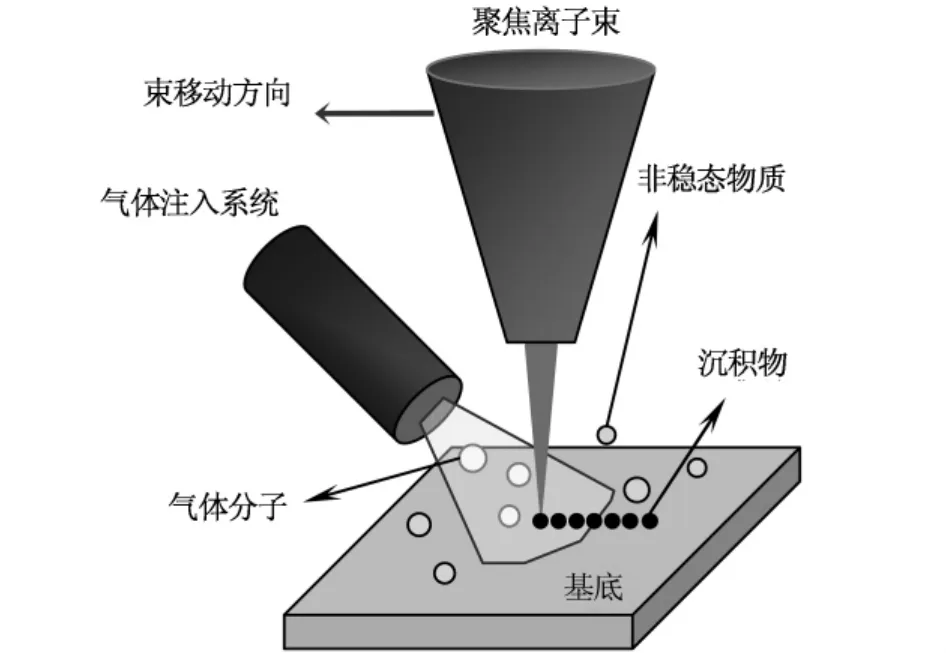

FIB/FEB双束系统诱导金属沉积的过程类似于化学气相沉积。以FIB诱导沉积为例进行说明,如图4所示,首先在样品仓中充入一种有机金属化合物气体,并保持一定的压强(~1.0×10-3Pa);然后,用FIB照射样品上需要沉积图形结构的区域;离子束与基片发生相互作用过程中,将能量转移给基片上束斑附近的有机金属前驱体分子,分子发生分解并形成稳态和非稳态的两类物质,稳定的分子在基片上束斑的位置沉积并形成金属沉积物,而非稳态物质被真空系统抽走。当FIB按一定图案扫描时,就会形成特定的沉积图案[5],这一特点在机械加工中得到广泛应用。FEB诱导沉积的过程与此类似。

图4 聚焦离子束诱导沉积示意图

应当注意的是,在较低的离子束流下金属有机气体未被完全分解。因而沉积速率较低;随着离子束流的增大,分解速率加快,沉积速率也随之加快。但束流加大过多,会使反应完之后有多余的束流对已沉积好的表面进行溅射剥离,反而使沉积速率变慢,并且会使材料表面反复沉积,沉积膜变得粗糙,所以束流大小有一个最适值。

FIB/FEB双束刻蚀沉积系统具备FIB诱导沉积和FEB诱导沉积两种沉积方式,由于存在空间电荷效应,FIB束斑比电子束束斑大,沉积的微纳尺度图形没有FEB控制得精准。对于FEI公司的Helios NanolabTM600i,FEB在15kV高压下的成像分辨率为0.9nm(调整至最佳工作距离),而FIB在30kV高压下的成像分辨率为4nm。

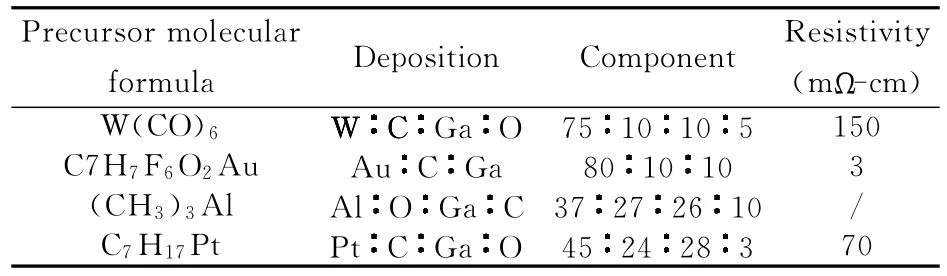

表2列出了一些常用有机金属化合物气体以及通过FIB诱导沉积后形成的物质的组分[6],从表中数据可以看出,沉积物并非纯金属,有机金属化合物的其它组分也沉积到样品表面。尽管如此,FIB诱导沉积和FEB诱导沉积相比较,前者形成的沉积物中金属含量更高,导电性更好。因此,我们利用FIB/FEB双束系统制备纳米电子器件时应当充分了解沉积物导电性对器件性能可能带来的影响。除了在诱导沉积过程中有机金属化合物气体的不同会影响沉积物的导电性以外,对沉积物的后处理中,退火条件的不同对沉积物的导电性也有很大影响[7],不同条件下退火除了会对沉积物中元素含量造成不同以外,还会使沉积物的原子分子结构发生变化,形成同素异形体,以碳为例,不同退火条件下可产生石墨、金刚石、富勒烯等,因此可以根据不同的退火条件去研究沉积物的导电性。

表2 常用有机金属化合物气体FIB辅助沉积物的组分

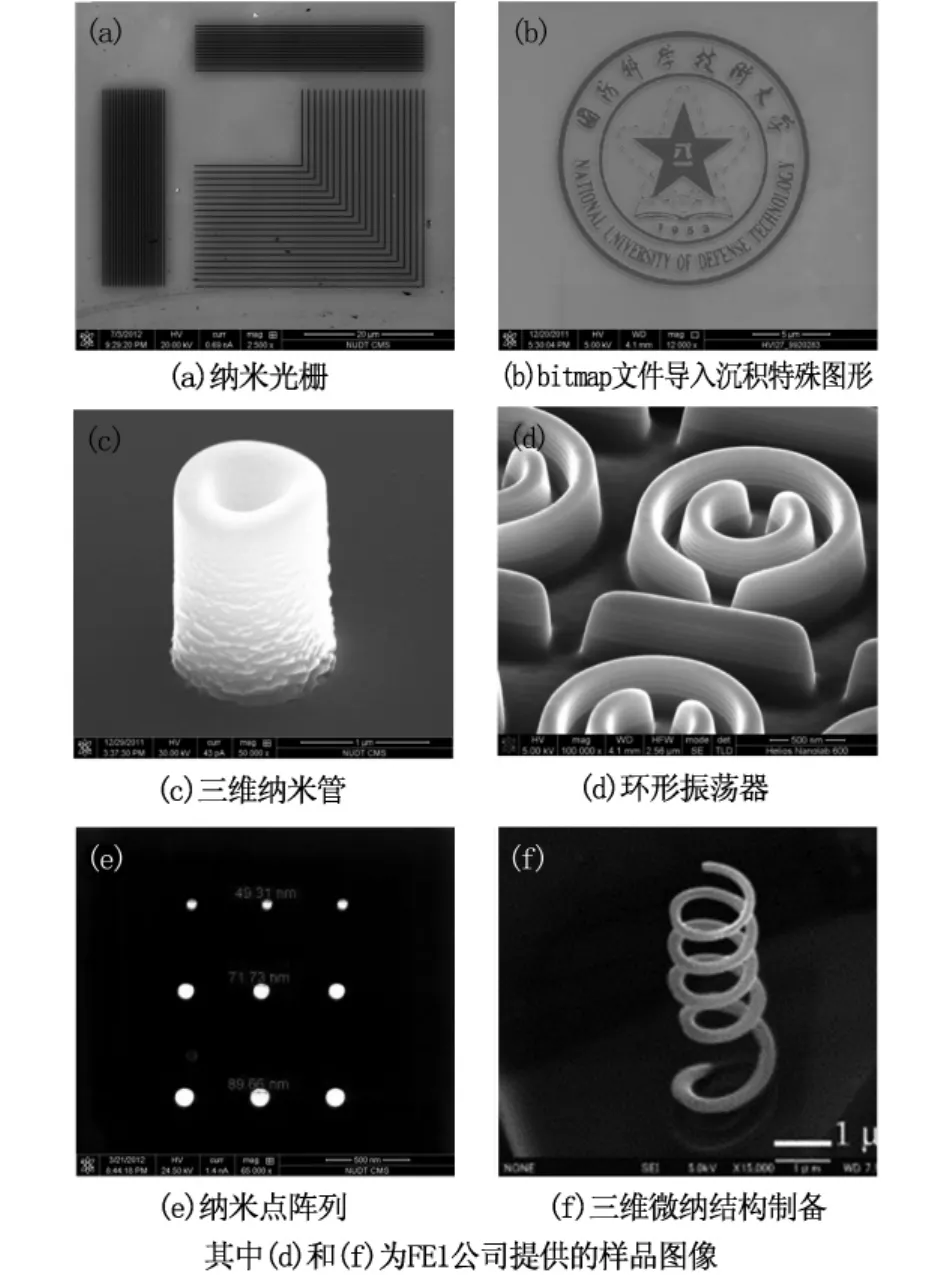

图5(a)显示了利用FEB诱导沉积制备纳米级尺度光栅结构,最小线宽可达10nm;图5(b)显示了利用bitmap文件格式导入图形后,FIB诱导沉积得到的复杂图案,展现出FIB强大的加工能力;图5(c)显示了FIB诱导沉积获得的微孔图像,双束在构建三维结构方面也具有强大的功能;图5(d)显示了FIB诱导沉积制备得到的环形振荡器;图5(e)显示了FEB诱导沉积得到的铂纳米点,可用于纳米电子器件方面的研究;图5(f)显示了FIB沉积制备的螺旋状结构,表明双束具备构建复杂三维空间结构的能力。

图5 FIB/FEB诱导沉积实例

3.3 离子注入

聚焦离子注入的最重要特点是可以无掩模注入离子,将离子注入到基底与基底材料形成化合物,聚焦离子束系统可以用不同离子或不同量剂注入同一种样品,形成具有不同性质和功能的薄膜。聚焦离子注入无需掩模主要是利用了聚焦离子束系统的精确定位和控制能力,就是可以不用掩模版,直接在半导体材料或器件上的特定点或区域进行离子注入,与传统方法相比即省时又省力。

FIB照射会带来离子注入,因此具有改变材料性能的作用。用不同束直径或不同时间照射同种碳纳米材料,会注入不同量的离子,最终得到一种无定型碳,其具有一定的导电性;另外沉积的无定型碳可以通过加热或是原位80kV离子束的照射提高石墨化程度,或是通过FBI注入其它金属等方法增强其导电性。

3.4 显微成像

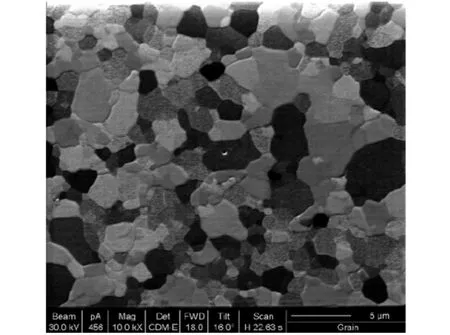

FIB成像和SEM成像基本相同,都是接收激发出的二次电子成像,不同点是激发源不同。FIB成像不同于SEM成像,不用在样品上喷涂导电层。FIB轰击样品表面时,会激发二次电子、中性原子、二次离子和光子等,经过处理显示出样品图案,尽管成像分辨率比电子显微镜低,但聚焦离子束成像更具有真实反映材料表面形貌的优点。对于同种材料,FIB成像时不同晶面的二次电子、二次离子产生有较大的差别,造成各晶面有不同图案,这一原理可以对多晶材料的薄膜晶粒取向、晶界的取向做出统计和分析。图6所示是金属样品的FIB成像结果,表现出明显的晶粒分布,这是由于不同取向的晶粒对离子束具有通道选择性造成的。

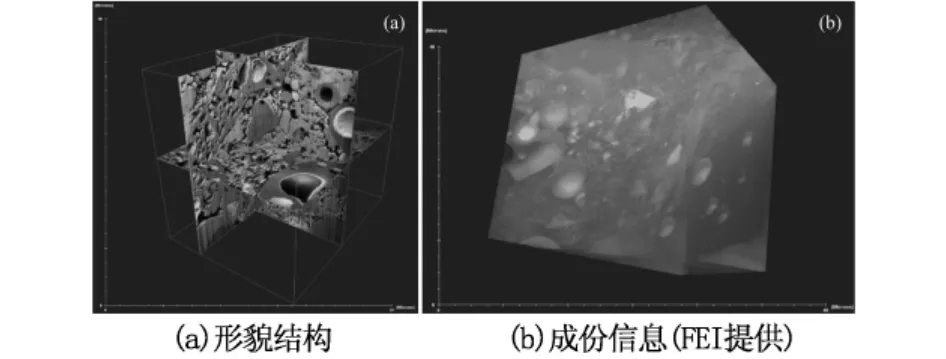

图6 镓离子束获取的金属样品图像(FEI提供)

三维成像/能谱分析

图7 样品三维

配合FIB准确定位的截面加工与SEM高分辨成像,双束系统具有将样品二维图像重构为三维结构信息的功能,帮助我们获得样品三维晶体结构、内部空间导通性等信息,用以表征材料相和微结构,如晶体取向、纹理、相、尺寸数据、应力和应变数据等。结合能谱分析,我们还能获得样品的三维成分信息。

3.5 其他应用与发展

3.5.1 聚焦离子束和二次离子质谱仪的结合

二次离子质谱仪具有很高深度分辨率和杂质分析灵敏度,FIB本身轰击会产生大量的二次离子,因此配上二次离子质谱仪可以进行缺陷观测、样品制备、失效分析工作的同时实现样品和杂质颗粒的分析。

3.5.2 电子束曝光

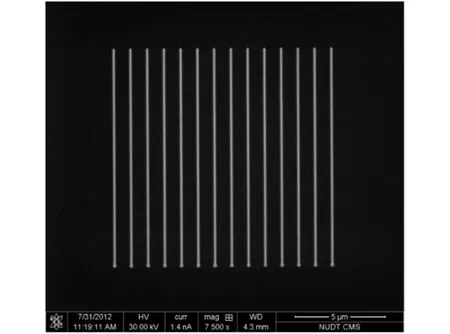

美国NPGS公司和德国Raith公司提供的纳米图形发生系统可以通过外加的电脑软件/硬件界面控制FIB/FEB双束设备中电子束的矢量扫描,以直接刻写纳米尺寸图形。它和当今主流的SEM或双束等设备均可配套,具有功能强大、操作简便、使用灵活、性价比高、不影响SEM本身观测功能等特点。图8显示了在Helios NanoLab 600i中对PMMA电子束抗蚀剂曝光显影后获得的纳米线图形,其中,电子束加速电压30kV,束流43pA。

图8 聚焦电子束曝光得到的光栅结构

5 结 论

FIB/FEB双束技术在TEM样品加工、微电子失效分析与修复等方面具有独特的技术优势,但与其它微加工技术比较,FIB/FEB双束技术的应用还不够成熟,还具有很大的发展潜力,如注入离子改变一些材料的性质、与微操作机械手等相结合进行样品的原位力学和电学等性能测试、制备纳米级导线、微机械零件加工的应用等。结合FIB/FEB双束技术的研究将会成为今后一段时间的主流。

[1] Feynman R.P.,There's Plenty of Room at the Bottom[J].Journal of Microelectromechanical Systems,1992,1:60-66.

[2] 于华杰,崔益民,王荣明.聚焦离子束原理、应用及发展[J].电子显微学报,2008,27(3):243-249.

[3] 刘立建,谢进等.聚焦离子束技术及其在微电子领域中的应用[J].半导体技术,2001,26(2):19-24.

[4] Daw Don Cheam,Karl A.Walczak,Craig R.Friedrich,Paul L.Bergstrom,Leakage current in single electron device due to implanted gallium dopants byfocus ion beam[J].Microelectronic Engineering,2011,88:1906-1909.

[5] 张继成,唐永健,吴卫东.聚焦离子束系统在微米/纳米加工技术中的应用[J].材料导报,2006,20:40-46.

[6] 崔铮.微纳米加工技术及其应用[M].北京:高等教育出版社,2005:132-158.

[7] A.Botman,M.Hesselberth,Improving the conductivity of platinum-containingnano-structures created by electron-beam-induced deposition[J].Microelectronic Engineering,2008,85:1139-1142.