硫酸铜制备工艺及研究现状

朱 军,许万祥

(西安建筑科技大学 冶金工程学院,陕西 西安 710055)

硫酸铜用途广泛,高品质硫酸铜近年来在国内市场一直比较紧俏,价格也逐年增长。目前国内有60余家硫酸铜生产企业,所用原料有铜矿石及工业废弃物,如低品位硫化铜矿和氧化铜矿,铜制品行业中的酸洗废渣,氮肥厂铜洗工段的废铜泥等。针对不同原料已开发出不同工艺,每种工艺都有其优缺点,本文综述了硫酸铜生产工艺及研究现状。

1 以铜矿石为原料生产硫酸铜

1.1 以氧化铜矿石为原料生产硫酸铜

氧化铜矿中,铜主要以CuCO3·Cu(OH)2、CuSiO3·2H2O、CuO形式存在,利用其生产硫酸铜的工艺主要有如下2种。

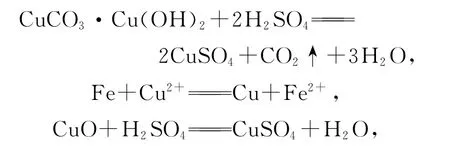

1.1.1 酸浸—除杂—结晶工艺

用稀硫酸浸出氧化铜矿,铜离子与杂质离子钙、镁、铝、锌等同时进入溶液,加入铁屑等使铜离子以单质铜或不溶铜盐形式与溶液分离,不溶固体物经转化得到CuO,再经酸溶、结晶制得CuSO4·5H2O产品[1-2]。主要化学反应如下:

利用此工艺,可以得到纯度较高的硫酸铜产品,投资费用相对较少,但工艺冗长,用酸量大,废水中含有多种金属,对环境有污染。

1.1.2 氨浸—蒸氨沉铜—酸溶—结晶工艺

氧化铜矿经氨浸,Cu2+可与氨形成稳定的络合物进入溶液,溶液中加(NH4)2S沉淀除去重金属离子后,加热分解得到氧化铜;氧化铜通过酸溶、蒸发结晶得到硫酸铜产品[3-4]。主要反应如下:

该工艺中,杂质离子 Al、Ca、Fe、Mg不与氨络合,可以与Cu有效分离,并且所需氨水价廉、易购,氨可回收;缺点是必需在密闭环境中循环,需要蒸氨回收系统,因此设备投资费用大,耗能高,不适于小规模、间歇式生产。

1.2 以硫化铜矿为原料生产硫酸铜

硫化铜矿主要有黄铜矿、斑铜矿和辉铜矿。用硫化铜矿制取硫酸铜时,需要对矿石进行预处理,然后浸出、结晶硫酸铜[5-6]。

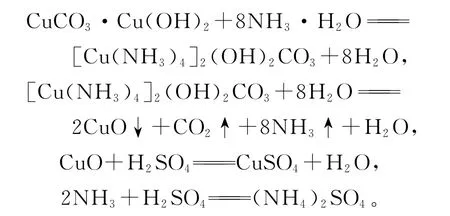

1.2.1 氧化焙烧法

对矿石在高温下进行硫酸化或氧化焙烧,使硫化铜转变为易溶于稀酸的氧化铜,然后以酸浸法或氨浸法制备CuSO4·5H2O产品。硫化铜矿在高温条件下发生的化学反应如下:

该工艺需要焙烧,故能耗大,生产成本高,环境污染较为严重。

1.2.2 微生物浸出法

微生物浸出法是利用微生物选择性浸出矿石中的铜元素直接制备硫酸铜的新技术。由于其具有流程短、设备简单和环境友好等优势,已成为近几年研究的热点。细菌浸出机制主要有2种:一种是细菌吸附到矿物表面直接与矿物发生反应;另一种是溶解得到的Fe2+被细菌氧化成Fe3+,Fe3+再与硫化铜矿发生氧化反应[7-8]。黄铜矿、斑铜矿的细菌浸出反应如下:

生成的FeSO4和FeO再由细菌氧化成Fe2(SO4)3,如此循环反应。该工艺反应周期长、浸出率低,细菌氧化规律难以掌握。

2 以含铜废渣、印刷线路板、蚀刻废液为原料生产硫酸铜

含铜废渣、废弃印刷线路板及蚀刻废液中的铜经浸出后,铅、镉、镍、锌等杂质一同进入溶液,采用溶剂萃取法可以选择性地去除杂质,实现多种有价金属分离回收,并且可连续化操作。

2.1 酸性萃取剂萃取铜

P204、P507等有机磷类萃取剂,由于酸性较强、平衡pH略低、萃取性能良好,实际生产中应用较多。

张峰[9]选用P507、P204研究了萃取分离铜、镍。在适宜条件下,P507对铜的单级萃取率为68%,5级萃取率为86%;反萃取率为83%。蒙延双等[10]选用P204从镍电解液中萃取铜,最佳工艺条件下,一级萃取率达81.33%,反萃取率为84.97%。

2.2 鳌合萃取剂萃取铜

2.2.1 酮肟类萃取剂

这是最早开发的应用于铜萃取的羟肟萃取剂,对铜具有很好的选择性,可在pH较低条件下萃取铜。但是萃取速率较慢,需要加动力协萃剂,且易受温度影响。刘春霞[11]研究了从难处理氧化矿氨浸液中萃取铜,用酮肟萃取剂LIX84并添加TBP协萃,结果表明,TBP的加入对铜萃取率影响较小,但负载有机相中共萃的氨量由260 mg/L降至85mg/L。

2.2.2 醛肟类萃取剂

这类萃取剂与酮肟类萃取剂相比,萃取速度快,不用添加动力协萃剂,但是反萃取能力较差,需要加改性剂。辛胜等[12]选用经添加酯类改性的醛肟萃取剂M5640,从含铜污泥废液中选择性萃取铜,萃取率达99%,相比、时间、萃取剂浓度的变化对镍、锌共萃率影响不大(小于8%),反萃取酸度有影响但不明显。

2.2.3 酮肟醛肟混合类萃取铜

该类萃取剂不加其他非羟肟类改性剂,避免了使用过程中出现不期望的副作用,并且它既具有醛肟高效的萃取能力又有酮肟易反萃的性能,目前为大多数湿法炼铜厂选用。柳建设等[13]采用酮肟醛肟混合萃取剂从含铜铁锌的酸性溶液中选择性萃取铜,铜萃取率大于96%,铁、锌共萃率低于5%。

3 以金属铜为原料制备硫酸铜

铜与硫酸在空气或氧化剂、催化剂的作用下发生反应生成硫酸铜溶液,再经过滤、浓缩、冷却结晶[14]可制备硫酸铜。

由于加氧化剂(硝酸、浓硫酸)或催化剂(铁离子、盐酸)氧化铜,会伴有NO、SO2等有害气体产生或引入铁离子、氯离子等新杂质,故不被广泛应用。而向溶液中鼓入空气氧化铜,具有操作温度低、物料消耗少、流程简单、设备投资少等优点,但由于单质铜较为昂贵,导致生产成本较高。

4 硫酸铜溶液深度脱除砷、钙

4.1 除砷

砷含量是衡量硫酸铜产品质量的重要指标之一。目前工业上主要应用的除砷方法是:先向硫酸铜溶液中加双氧水将As3+氧化为As5+,再加Fe2+使生成溶度积很小的FeAsO4沉淀而去除砷,其中砷脱除率达94.17%[15]。易求实[16]研究了采用氨浸法用含砷氧化铜矿制备饲料级硫酸铜,向净化后的滤液中加入砷量12倍的硫酸亚铁,搅拌10min后,加入铁计量50%的过硫酸氨,砷得到有效去除,产品达到饲料级标准。

4.2 除钙

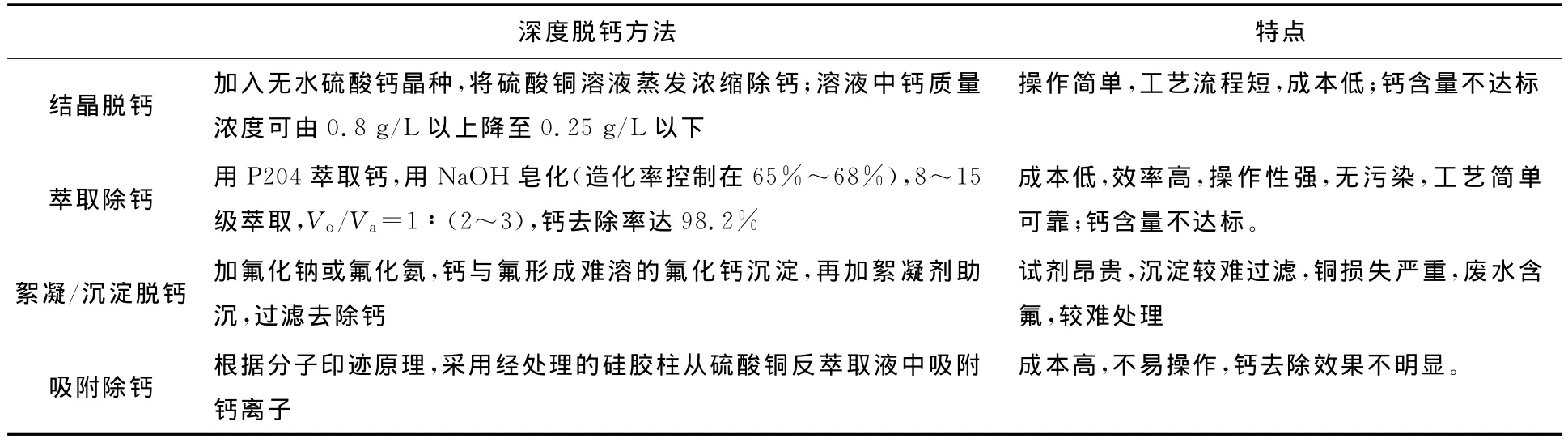

从硫酸铜溶液中深度脱钙的主要方法见表1。

表1 硫酸铜溶液深度除钙方法

杨喜云等[17]采用中和沉淀法,以Na2CO3作脱杂剂,一次性脱除农用硫酸铜中的Pb、Zn、Co、Ca、Ni等杂质,在溶液pH 为4.0、CuSO4起始质量分数为30%、浓缩液密度为1.320g/cm3和慢速过滤条件下,产品可达较高纯度;但这一方法存在铜损失大、难以用于高浓度杂质脱除要求和钙镁脱除不彻底等缺陷。

刘涛[18]等研究了采用 As2O3-H2O2氧化方法对金川集团公司铜盐厂硫酸铜浸出液深度脱除钙。该方法可有效去除钙,但砷酸钙沉淀生成的同时也会产生砷酸铜沉淀,造成铜过度损失,因此在工业上难以应用。

曾德文等[19]利用硫酸钙溶解度低的特点,在硫酸铜溶液高温、高盐蒸发浓缩过程中加入一定量无水硫酸钙晶种,使钙形成硫酸钙沉淀,溶液中钙质量浓度可降到0.15~0.2g/L。

江西铜业公司利用杂质含量相对较低的铜废料,采用酸浸—萃取—蒸发结晶工艺生产电镀级硫酸铜产品,由于工艺存在钙镁杂质难以有效深度脱除的缺陷,也无法生产出电镀级优级品硫酸铜。吉林镍业公司为生产电镀级硫酸铜产品,采用重结晶方法在硫酸铜结晶过程中实现钙等有害杂质的深度脱除,但生产能耗高、铜收率较低。

5 硫酸铜结晶优化

硫酸铜结晶主要是过饱和溶液→晶核形成→晶体生长→再结晶的过程。晶体的粒度、晶型、密度与其在生长时的物理化学环境密切相关。影响硫酸铜晶体成型的主要因素见表2。

表2 影响硫酸铜晶体成型的主要因素

姜海洋[20]在结晶动力学研究基础之上采用缓冷降温和晶种加入相结合方法制备大颗粒硫酸铜晶体,取得了较好效果。刘涛[18]采用降温、升温制度制备硫酸铜,也得到了大颗粒硫酸铜产物。

孟磊[21]研究了超声波对硫酸铜结晶过程的影响,指出引入超声可以明显缩短硫酸铜溶液结晶过程的诱导期,提高结晶速度,低频大功率超声条件下可制得颗粒小、粒度分布均匀的产品。

6 结语

在硫酸铜生产工艺中,溶剂萃取工艺具有投资少、产品质量好、可连续化生产等优点,有较好的发展前景。研制萃取容量大、选择性好的新型铜萃取剂仍是今后重点关注的课题。

[1]张淑样.低品位氧化铜矿制备硫酸铜的工艺研究[J].无机盐工业,2010,42(10):47-49.

[2]王颖,罗远辉,王正勋,等.低品位氧化铜矿制备硫酸铜研究[J].四川有色金属,2001(4):48-50.

[3]朱晓霞,高宏利,季景峰,等.利用孔雀石制硫酸铜的研究[J].贵州化工,2003,28(6):19-20.

[4]肖顺华.含铜废料及氧化铜矿制备硫酸铜的工艺[J].矿产综合利用,2003(4):23-26.

[5]李入林,赵龙涛,石昌,等.从硫化铜矿制取硫酸铜工艺研究[J].南阳师范学院学报,2002,1(2):72-74.

[6]纪东海.硫化铜精矿综合利用的研究[J].山东冶金,2001,23(2):42-44.

[7]Demergasso C,Galleguillos F,Soto P,et al.Microbial Succession During A Heap Bioleaching Cycle of Low Grade Copper Sulfides Does This Knowledge Mean A Real Input for Industrial Process Design and Control[J].Hydrometallurgy,2010,104(3/4):382-390.

[8]Suzuki I.Microbial Leaching of Metals From Sulfide Minerals:Review[J].Biotechnology Advances,2001,19(2):119-132.

[9]张峰.镍电解液萃取除铜的研究[D].兰州:兰州理工大学,2008.

[10]蒙延双,朱福良.镍电解液用P204萃取除铜[J].有色金属:冶炼部分,2007(6):7-9.

[11]刘春霞.汤丹难处理氧化铜矿高效利用新技术及产业化研究[D].昆明:昆明理工大学,2008.

[12]辛胜,安黛宗.从电镀污泥浸出液中选择性萃取铜的研究[J].河北化工,2009,32(11):6-8.

[13]柳建设,葛玉卿,邱冠周,等.从含铜铁锌的酸性溶液中选择性萃取铜[J].湿法冶金,2002,21(2):88-90.

[14]秦海燕,张立娟,孙家寿,等.催化氧化-硫酸溶解废杂铜生产硫酸铜试验研究[J].中国资源综合利用,2003(2):19-20.

[15]陈胜利,郭学益,梁永宣,等.粗结晶硫酸铜脱除砷、锑和铋研究[J].中南大学学报:自然科学版,2010,41(4):1251-1255.

[16]易求实.含砷氧化铜矿氨浸法制备饲料级硫酸铜[J].矿产综合利用,2001(3):8-12.

[17]杨喜云,李景升,龚竹青,等.硫酸铜杂质脱除工艺[J].中南工业大学学报:自然科学版,2001,32(4):376-378.

[18]刘涛.硫酸铜生产工艺改进[D].兰州:兰州大学,2008.

[19]中南大学.一种从硫酸铜溶液中除钙的方法:中国,CN201010267761.5[P].2010-12-29.

[20]姜海洋.无水硫酸铜冷却结晶过程研究[D].天津:天津大学,2007.

[21]孟磊.超声对硫酸铜结晶过程的影响[D].扬州:扬州大学,2007.

——以硫酸铜饱和溶液析出晶体的计算为例