FBC160ra落地式铣镗加工中心主传动系统设计及计算

王建利

(中捷机床有限公司,辽宁沈阳 110142)

1 概述

主传动系统是数控机床的最核心部分,其设计的好坏直接关系到机床的加工能力和整体性能。本文以FBC160ra落地式铣镗加工中心设计为例,以原理讲解结合实际设计和计算过程,论述了该类型机床主传动系统的设计方法。FBC160ra落地式铣镗加工中心是中捷机床有限公司研发的新型数控机床,由于其在加工大型箱体类、壳体类零件时具有显著优势,自推出以来受到了市场的普遍欢迎。目前,该型机床已有多台交付客户使用,经切削实验及生产实践证明其各项参数均能达到设计要求,性能稳定可靠。

目前在数控落地式铣镗床上广泛采用的交流调速主轴电动机虽然可以方便地实现无级调速,但为了使主轴能够获得更大的低速扭矩,同时也为了使主轴具有较大的恒功率调速范围,该类机床主传动系统通常采用无级调速电动机串联机械变速机构的方式,即分段无级变速。

分段无级变速系统中,常用的变速装置有如下几种:滑移齿轮;交换齿轮;离合器。FBC160ra采用的是滑移齿轮变速方式。

2 确定主参数

2.1 确定极限转速、最大扭矩等基本参数,初选主电动机

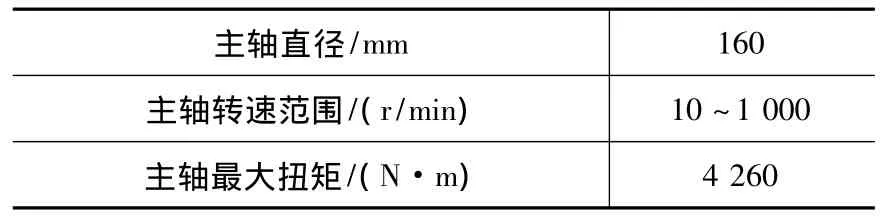

主参数要根据机床市场定位、目标客户需求,经过计算和分析类比综合确定。FBC160ra主参数如表1所示。

表1

FBC160ra初选主轴电动机参数如下:额定转速1 500 r/min,恒功率最大连续转速4 500 r/min,额定扭矩235.5 N·m,额定功率37 kW/51 kW。

2.2 选择级比φ、确定转速级数Z

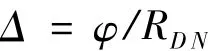

常用的主轴电动机恒功率调速范围RDN一般为3~4,当减速箱级比(相邻减速比之比)φ>RDN时,在功率扭矩图上会出现功率缺口[1]。功率降低区的变速范围,即缺口的宽度Δ可由下式确定:

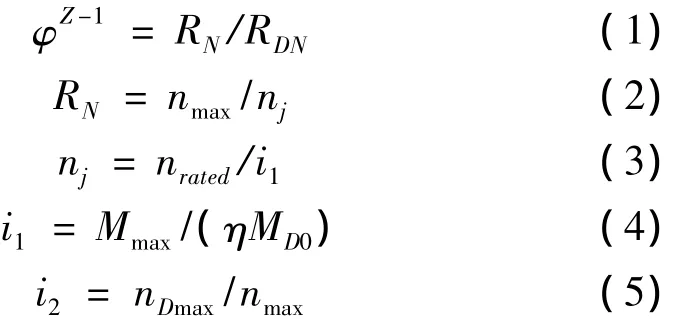

虽然重型机床在主轴电动机的选择上通常有功率余量,允许有一定的功率缺口出现,但Δ仍不宜过大,通常Δ≤1.26。因此,φ通常小于4。变速级数Z如果太大,减速机结构会过于复杂;太小,主轴最高转速(恒功率)又无法满足要求。实际应用中常用的变速级数为2~4级,其中2、3级居多。Z和φ的关系可由公式(1)~(4)计算:

式中:RN为主轴恒功率变速范围;RDN为主轴电动机恒功率调速范围;nmax、nj为主轴最高转速与计算转速,r/min;nrated为主轴电动机额定转速;nDmax为主轴电动机恒功率最高连续转速;i1为低速档减速比;i2为高速档减速比;Mmax为主轴最大扭矩;η为传动效率;MD0为主轴电动机额定扭矩。

将FBC160ra各参数代入式(1)~(4)可得:

查表 2,可取得如下一组参数:φ =2.99,Z=2。

表 2[2]

本机床φ最终值为3。在很多时候,φ的取值与计算值会略有差别。这是因为,设计齿轮齿数时,很难使其同时满足所有限制条件,变速箱的级比最终要服从齿轮的齿数。

3 方案设计

方案设计主要包括以下内容:拟定转速图,确定各传动副传动比,确定齿轮参数,布置与排列齿轮,绘制传动系统图。

虽然分段无级变速主传动系统的设计相对于定公比有级变速系统设计较为简单,但同样要遵守主传动变速系统的设计原则。主要包括以下内容:

(1)尽量缩短传动链;

(2)传动组的变速级数尽量“前多后少”(“前”指靠近主电动机一侧,“后”指靠近主轴一侧);

(3)传动组的变速范围尽量“前紧后松”;

(4)降速比的分配尽量“前慢后快”。

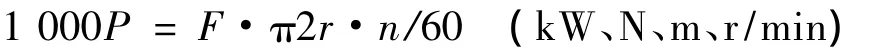

后三条内容的中心原则其实就是将尽可能多的机构布置在靠近主电动机的一侧。这是因为,由公式(6)可知,在功率一定的情况下,扭矩和转速成反比。由于从主电动机到主轴是降速传动,接近主电动机的轴系最低转速较高,所传扭矩较小,传动件的尺寸可较小,这样设计的变速箱结构紧凑、体积小。

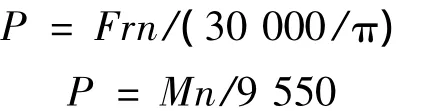

式中:P为功率,kW;M为扭矩,N·m;n为转速,r/min。

公式(6)是机床设计中常用公式,但对于它的推导及适用范围却鲜有资料提及。该公式实际上是由最基本的做功原理公式:P=FV,经过单位和物理量转化而得到的。该公式适用于所有旋转类的运动。下面是对其在纯理论上的简单推导:

将上式中物理量国际单位转换成机床行业中常用单位,并将线速度转换为角速度,得

将作用力转换成扭矩,并将等式化简即可得

在设计主传动系统时,通常需要设计几组不同的方案,择优选用。FBC160ra主传动系统的转速图、主传动系统图分别如图1、图2所示。

各档变速比如下:

低档:(20/60)×(20/30)×(30/35)×(20/25)× (25/50)=1/13.125

高档:(40/40)×(20/30)×(30/35)×(20/25)× (25/50)=1/4.375

各档极限转速及计算转速如下:

主轴最低转速nmin=10 r/min

低速档计算转速n1j=1 500×(1/13.125)=114 r/min

主轴计算转速nj=n1j=114 r/min

低速档最高转速n1max=4 500×(1/4.375)=343 r/min

高速档最低转速n2min=30 r/min

高速档计算转速n2j=1 500/4.375=343 r/min

主轴最高转速nmax=1 000 r/min

在确定了机床主参数之后,就可以绘制出主轴功率扭矩图如图3所示。从功率扭矩图上可以直观地看到机床功率、扭矩、转速特性。

该机床低速档转速范围为10~343 r/min,高速档转速范围为30~1 000 r/min。在转速重叠区内,低速档的最大功率和最大扭矩值都高于高速档,因此,在转速低于343 r/min时都选择低速档。

4 主电动机功率计算

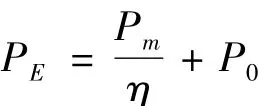

在完成了方案设计,确定了各传动件的主要尺寸之后,就可以详细计算出所需主电动机功率,从而可以确定预选主电动机是否可满足使用要求。铣镗床的主要加工形式为铣削、镗削、钻削,由经验可知,铣削所需功率最大,故以铣削确定主电动机功率,其计算公式如下:

式中:Pm为切削功率,kW;P0为空载功率,kW;η为总效率,等于各传动副机械效率的乘积,本机床η=0.998×0.984=0.85。

(1)切削功率Pm的确定

切削功率Pm的确定,应在工艺分析的基础上进行,应选择对切削功率有决定性影响的若干加工情况进行计算。铣削的切削功率可按下式计算:

式中:Fz为主切削力,N;v为主轴计算转速下切削速度,m/min。

Fz的大小取决于所选择的切削参数。本机床切削参数如下:

铣刀类型 硬质合金端铣刀

铣刀直径D=φ250 mm

铣刀刃数Z=8

铣削宽度T=230 mm

铣削深度B=12 mm

每齿进给量S=0.375 mm

试件材料 HT200

将相关参数代入计算公式可得:

(2)P0的确定

空载功率P0是指消耗于空转时的功率损失,可由下式计算:

式中:dm为主轴前后轴径平均直径,mm;n为主轴在切削功率Pm下的转速,r/min;da为主传动中除主轴外的所有传动轴的轴径平均值,mm;∑ni为主轴转速为n时,主传动中除主轴外的所有传动轴的转速之和,r/min;c为系数,对滚动两支承主轴,c=8.5;k为润滑油粘度影响的修正系数,采用20号机油时,k=0.9。

将相关参数代入计算公式可得:

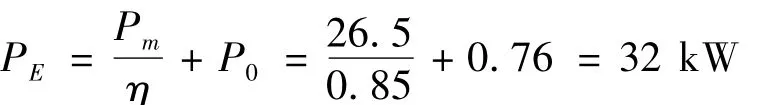

所以

预选主电动机额定功率为37 kW,大于32 kW,可以满足设计要求。该机床主轴电动机的选择有一定的功率余量,可以扩大机床的使用范围。

5 结语

主传动系统设计是一项繁杂的工作,涉及内容众多,其设计程序也并非一成不变,需要根据设计要求灵活掌握。只有经过严谨、规范的设计和计算,才能设计出结构合理,性能先进的主传动系统。

[1]李洪.实用机床设计手册[M].沈阳:辽宁科学技术出版社,1999.

[2]《机床设计手册》编写组.机床设计手册[M].北京:机械工业出版社,1986.