全自动数控多轴排钻集成系统的研究

乡碧云 龙国安 钟海龙

(①顺德职业技术学院,广东顺德528300;②广东科豪木工机械有限公司,广东顺德 528308)

国际上木工机械的数控化已很普及,国外顶级木工机械制造企业开始追求的是整个加工工序无人化的生产线,家具工业的全自动化生产线已经达到具体产品全套数控化设备连线的技术水平,新型木工机械的新技术出现比拼自动化程度的新动向;木工机械的数控化是木工机械自动化的基础,没有数控化就没有自动化,但我国木工机械的数控化空白点还很多,迅速填补数控木工机械的空白点,提高我国木工机械的数控化水平,开发全系列木工机械的数控设备是非常必要的。

国内传统排钻,多数是采用数字模式和数显显示器输出控制结果的组合控制,使用步进电动机或者气缸驱动的低档数控木工机械,每一种产品的定位,有人工调试,需要根据前一版打样的结果判别误差,还需要根据打版师傅的经验调准下一版打孔的尺寸。科豪的全自动数控多轴排钻,则采用数控系统的理念,伺服系统运动定位的精度,建立加工工艺资料库,可以实现连续自动化调整定位并加工。虽然,增加了驱动成本,但减少对高级操作人员的依赖,生产工艺的柔性化自动化加强了,项目引领木工机械数控技术进入了新阶段。

本项目参照国际先进技术排钻的设计理念,开发全自动数控多轴排钻木工机械。虽然仍采用多排钻的外形和结构,但操作比原来简单;一次可完成4个面所有孔的钻削,可以导入排钻CAD钻孔图纸自动调整所有排钻头在规定的位置上完成钻削加工,既保留了多排钻的优点,又发挥了数控技术的优势,大幅度缩短了机床的调整时间,提高了劳动生产率。装备技术达到国际先进水平,又符合中国用户的使用要求。

1 机械结构设计及技术指标

数控多轴排钻设备加工板料宽度为250~2 450 mm;最大厚度为60 mm;垂直主轴钻孔间距为130~2 450 mm。主轴转速2 800 r/min;送料速度达到60 m/min,打板调整时间由40 min缩短为10 min。

1.1 数控多轴排钻机械结构组成

数控多轴排钻的多排垂直钻、多排立钻、左右水平钻、定位压料装置以及输送传动装置的新一代多轴排钻的机械结构及传动系统。图1为机械结构简图。

1.2 立钻垂直钻运动特性描述

立钻和垂直钻是排钻的基本单元,8排、9排、12排及14排等排数不一样的排钻只是立钻和垂直钻的数量不同,机架和其他各部件都是相同的。图2是钻排的结构图。

每一钻排由4个伺服轴运动和2个气缸旋转运动组成。伺服电动机A驱动钻排水平移动,伺服电动机B驱动钻孔深度的进给,伺服电动机C1、C2驱动钻盒纵向移动,钻头动力由电动机D驱动。

立钻(垂直钻)动作流程:根据钻孔图纸上的钻孔位置要求,首先两个锁紧气缸通气,缸体压力克服锁紧气缸上的矩形压簧使得立钻处于可横向移动状态。接着伺服电动机A通过一个减速器驱动一对齿轮齿条在机架底梁上进行横向移动直到到达指定位置。立钻在横向移动的同时根据需要钻盒可通过两个气动马达的驱动将钻盒旋转90°,也可通过伺服电动机C1或C2驱动钻排纵向移动。

2 全自动多轴排钻数控系统的建立

全自动数控多轴排钻系列配置工业控制计算机与运动控制卡硬件结构,采用运动控制卡+伺服电动机的控制结构,计算机与运动控制卡通过PCI总线通讯,预留网络通讯接口,可以很好地配置排钻系列31~35个运动轴的8~9排钻,通过排钻CAD软件和多轴排钻控制软件,兼容人工输入钻孔参数和通过排钻CAD文件导入方式,对多排钻盒的钻孔位置进行运动规划,最优多轴运动控制,自动实现钻头位置调整,有利于提高调整速度和钻孔定位精度指标。

2.1 控制系统硬件结构

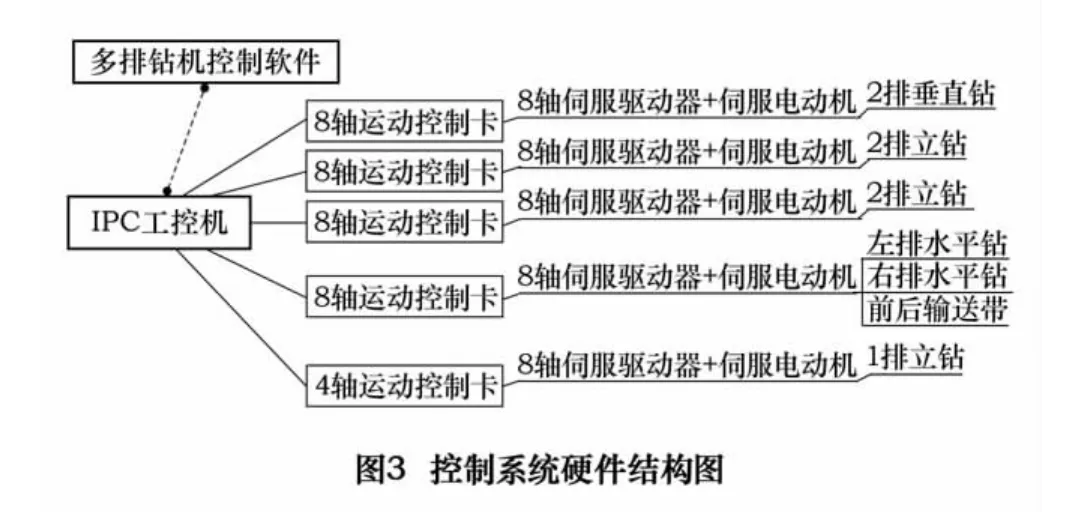

如图3所示,为本方案的控制系统硬件结构。整个控制系统由一台IPC(工控机)控制,在IPC的PCI扩展槽上最多可插有5块八轴点位运动控制卡,共可控制40个伺服轴,80个数字量输入点和80个数字量输出点。

工控机中的系统控制软件通过PCI总线给运动控制卡发出控制指令,并获取反馈,控制相应元器件按照程序控制完成相关的功能动作,实现设备的正常工作。

2.2 控制系统软件结构

本方案拟开发的控制系统硬件运行环境为PC机,软件运行的操作系统平台为Windows XP。软件开发平台为Visual c++6.0,采用面向对象编程技术。软件采用图形化界面,触摸操作方式,界面分辨率为1 024×768或800×600。软件运行需运动控制卡动态库支持。软件将对CAD编辑的文件进行处理。如图4所示,为软件的总体结构框架。软件内部的模块按层次划分,可分为接口层、中间调度层和硬件控制层。

2.2.1 接口层

接口层处理软件与上层外设或用户的交互,包括文件处理模块、人机交互模块以及通讯模块。文件处理模块用来处理CAD文件数据。如图4所示,处理模块从移动存储介质或网络中获取CAD数据文件,并解释成特定的数据结构,供系统调度模块使用;也可将CAD文件或处理完成的数据文件保存到CAD文件库(部署在IPC上)中存档,以便再次调用。

人机交互模块用于实现用户与控制软件之间的交互,包括界面处理、指令输入、信息显示等功能。通讯模块为预留接口,包括串口和以太网通讯方式,可用于未来挂接条码扫描设备以及连入到工厂的以太网中。

2.2.2 中间调度层

中间调度层用于对系统软件中的各个模块进行调度和控制。包括系统调度模块和安全处理模块。

由于机器有上、下、左、右4个面的钻排的运动,上面的垂直钻和下面的立钻各有多排排头,在机器的横向会出现多排钻盒同时运动的调整。因此,在各轴运动、回零时,必须避让排头的碰撞,同时,预先计算纵横位置、垂直钻/立钻相互间的最小距离,规划彼此的运动次序,避免垂直钻/立钻与左右水平钻的干涉等等。这需要多变量预测控制算法,同时也加入安全规则的调节。

2.2.3 硬件控制层

硬件控制层包括运动控制模块、IO控制模块,它们直接调用控制板卡动态库中的函数,实现对各电动机和IO设备的控制。控制包括自动和手动两种模式,并对两种模式的运行过程进行全程安全监控。

2.3 软件工作流程

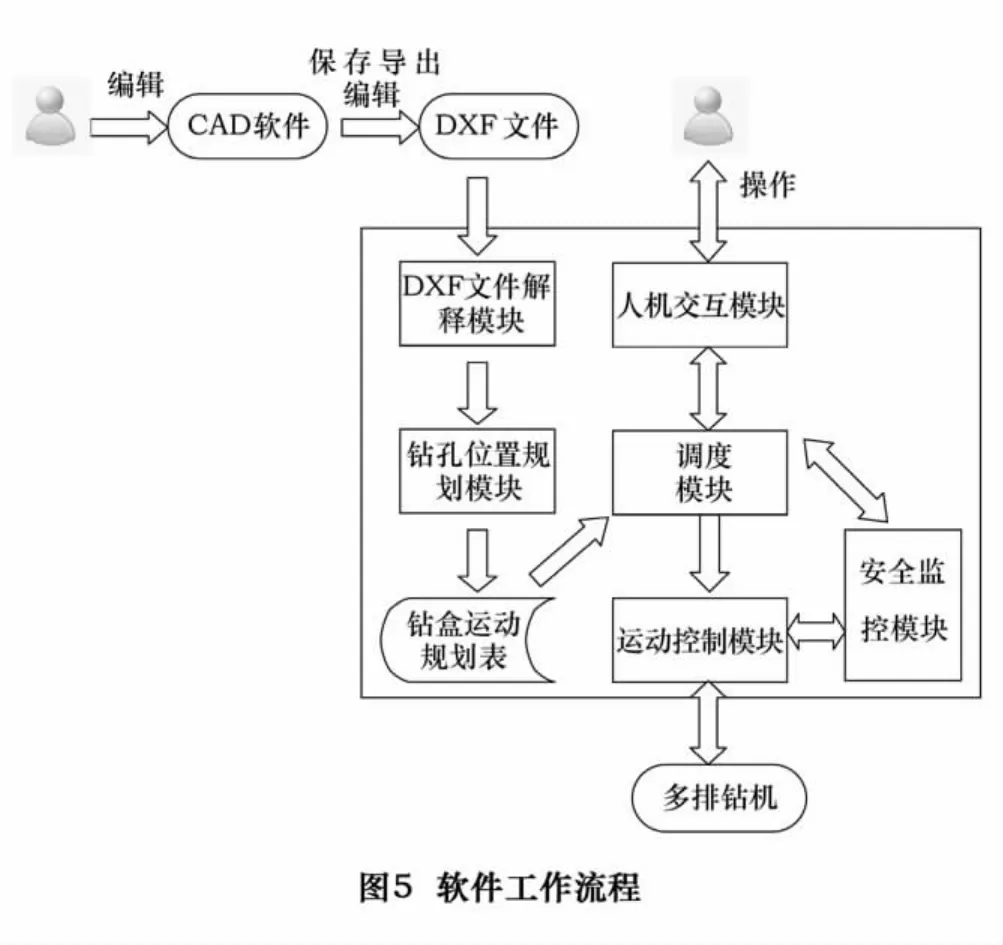

如图5所示,为控制系统的软件整体工作流程示意图。根据排钻机的实际工作情况,主要工作流程包括钻盒自动调整流程、自动加工流程和手动加工流程。

根据上述流程,设置了需求功能软件模块,求解出整机的功能架构如图6所示。

2.3.1 钻盒自动调整流程

(1)用户编辑完成板材钻孔CAD文件;

(2)将CAD文件载入到IPC中(载入方式可采用移动存储介质或网络传输);

(3)控制软件中的CAD文件解释模块对CAD文件进行分析,提取加工孔位信息;

(4)在钻孔位置规划模块中,根据孔位信息,生成钻盒各轴位置数据;

(5)将钻盒各轴位置数据保存到数据结构中(链表等);

(6)调度模块获取钻盒调整运动规划数据,调度运动控制模块,将各钻盒调整到位。

2.3.2 自动钻孔流程

自动钻孔在钻盒调整完成后进行,在控制软件中,将按以下流程进行:(1)用户将工作模式设置为自动钻孔模式;(2)调度模块检查是否已完成钻盒位置调整;(3)调度模块调度运动控制模块,控制钻盒进给轴和各IO端口动作,实现钻孔过程。

2.3.3 CAD图形数据编辑模块

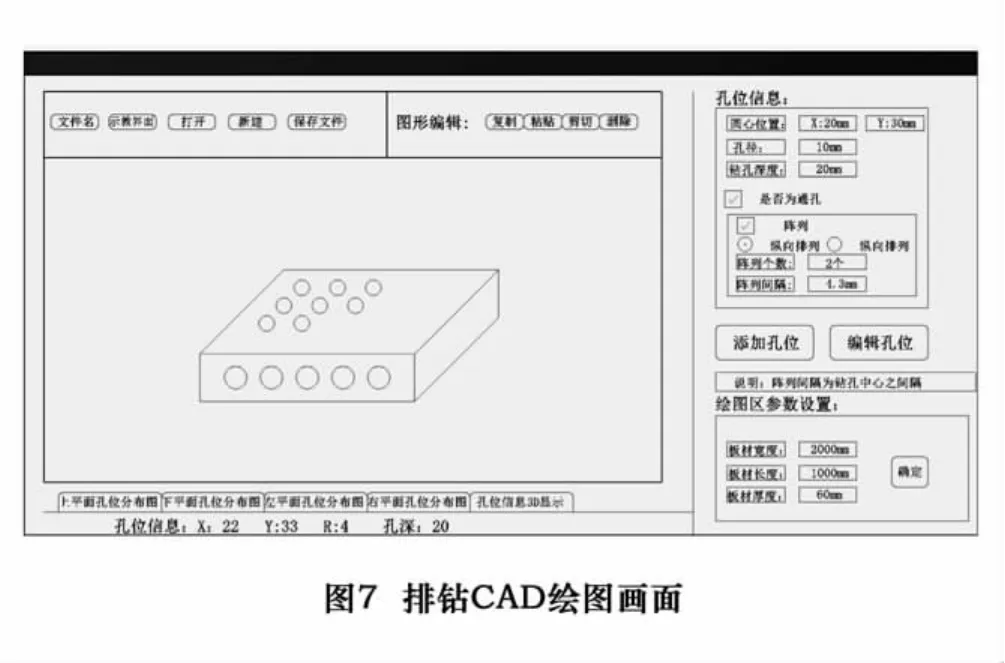

CAD孔位编辑功能模块可实现可视化的绘图功能,图7是CAD绘图画面,特点如下:

(1)上、下、左、右4个不同加工面分别绘图;

(2)4个工作面绘图区参数,可分别设置不同工作面的区域大小等参数;

(3)使用鼠标绘图方便快捷,鼠标点选后对应孔位信息显示;

(4)孔位坐标,钻孔半径,孔深等信息的显示与编辑修改并实时显示;

(5)孔位信息的列表显示,点选可显示其属性参数,并可进行编辑、删除、复制等操作;

(6)上、下加工面孔位信息可以设置是否为通孔,保证上、下加工面,加工孔位的位置精度对位;

(7)加工文件实现保存与打开功能,方便数据文件的管理与重用。

3 设备实现的技术目标

本项目完成的设计能实现数控全自动多排钻孔功能;全自动多排钻自动调整功能与试加工功能;实现CAD模式钻孔信息绘制、编辑、分析等功能;控制系统配备以太网通讯,可与上下料机械手和自动化运输设备联网控制,并可实现单机和联网控制模式的在线实时切换;联网控制时,主控系统可实现对本设备的相关参数的集中设置功能;本设备控制系统可实时上传设备状态,报警信息和故障处理等信息;控制软件支持中文和英文界面。

[1]马岩.木工机械的自动化是汉诺威展会的新主题[J].林业机械与木工设备,2011(9):4-9.

[2]马岩.我国数控木工机械的发展现状及自动化技术的研发方向[J].林业机械与木工设备,2012(1):4-9.

[3]王礡.OtoStudio运动控制编程手册2.1[Z].固高科技(深圳)有限公司,2010.

[4]龙腾宇.基于IPC的多轴控制系统设计[Z].深港产学研基地运动控制应用技术实验室,2012.