高效加工控制技术研究*

徐秀玲 王红亮 张 陈

(①沈阳工程学院机械系,辽宁沈阳110041;②东北大学机械工程与自动化学院,辽宁沈阳110819;③中捷机床有限公司,辽宁沈阳 110141)

在航空航天、模具等行业,经常需要加工结构复杂、薄壁零件等,例如飞机的机翼肋板、叶片叶轮等,这些零件的特点是结构尺寸大、薄壁,采用整体结构,即由整体厚板料镂空加工制成,材料的去除率通常可达到80% ~90%[1],从粗加工—半精加工—精加工过程中,工时消耗非常大,有些零件可能需要1~2个月才能完成一件,生产效率低,直接影响企业经济效益。

目前,对于高效加工技术的研究主要从切削机理、加工过程检测与监控、加工用刀具磨具、加工装备设计制造技术以及优化加工工艺等方面进行研究。却鲜有从预设的CNC控制系统(Siemens、Fidia等)快速反应能力的角度解决高效加工问题,如不能有效控制与加工相关的技术,将会导致加工表面出现过切、振纹等质量问题,因此,通常以牺牲速度来提高加工质量,极大地限制了数控机床潜能。

高效加工的主要目的就是提高生产效率、加工质量和降低成本[1]。本文以菲迪亚数控系统为例,从控制技术方面入手,分析高效加工控制原理,通过大量的切削试验,建立粗加工、半精加工、精加工的参数库,在不影响机床稳定性的前提下,将加工工艺选择程序集成于数控系统。直接调用参数库,实现加工速度、切削质量及表面精度参数的优化匹配。在Fidia C20五轴数控机床上试切“S”件,验证了该控制技术的有效性。

1 控制原理

1.1 前瞻控制

前瞻控制是实现高效加工的有利保证。所谓前瞻,是对要插补的参数曲线进行预插补处理,通过预插补找出插补路径上的速度敏感点及其对应的进给速度和插补距离,然后对进给速度进行规划,以便提前进行加减速处理[2-3]。通过设置相应的控制参数,改变前瞻控制的处理模式,在粗加工、半精加工、精加工阶段,使得精度要求、表面质量和执行时间(生产率)之间达到最佳匹配。

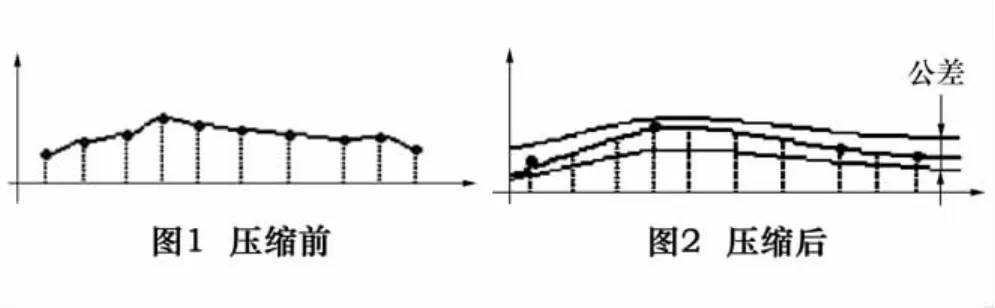

(1)压缩技术

复杂参数曲线轮廓的加工,通常由计算机辅助设计(CAD)/计算机辅助制造(CAM)系统以大量的连续短直线逼近加工对象,产生数控加工程序交给数控机床进行加工。如图1所示,如果采用常规的每线段加减速,势必使得机床运动速度频繁启停,直接导致加工表面质量下降以及加工效率低等问题。采用压缩技术[2]对速度进行规划,其基本原理如图2所示,通过设定的相应的阈值范围,将G1指令序列组合在一起,产生一个新轮廓曲线,可直接被控制系统执行。该曲线为多项式程序段,具有连续加速、相互交叉的特点,因此在高速运行时,可以实现连续加速的过渡,减少冲击,避免机床振动,大大提高了表面质量和速度,通过阈值参数的动态修改,实现对粗、精加工的最佳匹配。

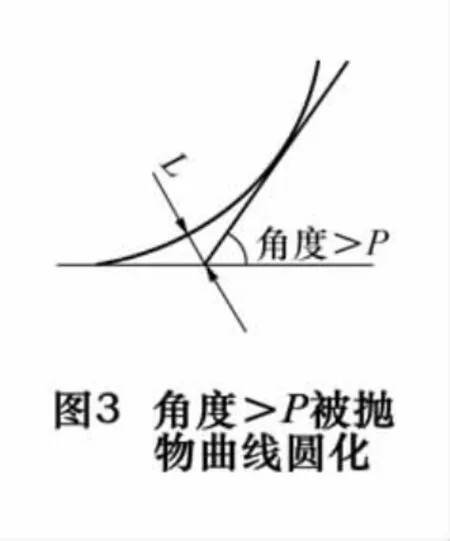

(2)拐角控制技术

拐角控制技术的目的是减少在过大的角状路径上的执行时间,提高连续路径的运行速度、并协调运行性能[3]。其控制原理如图3所示,当两个线段之间的角度超过一个被确定的阈值P时,该两线段之间的角将被抛物线圆角化,如果角度小于P,该角将不被圆角化。L是最大的弦向误差,也就是涉及该角处的实际路径(抛物线曲线)对被编程的路径的最大偏离。该L值越大,抛物线曲线就越长,最合适的值取决于要得到的精度。该技术的应用可使程序段过渡处曲率连续,角将被自动地以抛物线曲线圆角化,从而减小机械冲击,使速度变化更加平滑,提高表面质量,减少加工时间。

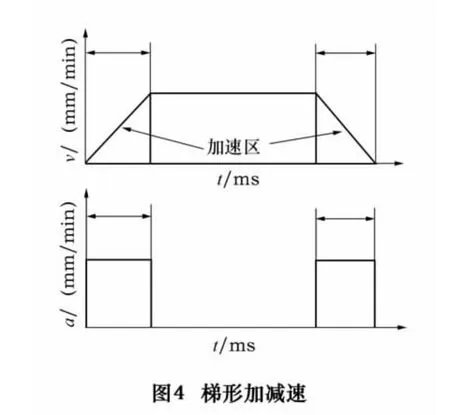

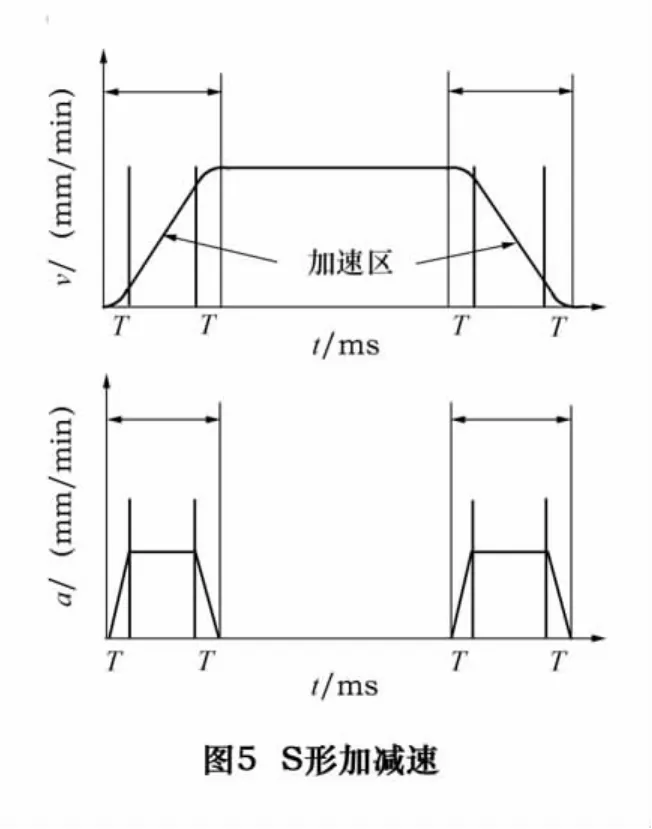

1.2 加减速控制技术

加工过程中,一方面要求加工过程运动平稳,减小柔性冲击;另一方面要求数控机床反应快,各坐标运动部件能在极短的时间内达到给定的速度,缩短准备时间[4]。因此,根据不同的加工特征,在保证机床平稳运行和加工质量的前提下,实现加减速的动态匹配,以达到最优加减速控制,满足高速加工要求。

梯形加减速原理如图4所示,从图中可以看出,在加速度的起点、终点处存在跳变,由于加速度不连续,容易引起驱动力突变,对系统产生冲击振荡[5]。但轴的突变加速使得运动部件以最大加速度运行达到最大进给速度,并能在高速运行中快速准确地停止在预定位置,可以最大限度地节省时间。因此,该控制方法具有计算简单、速度快的优点,多用于启停、进退刀等辅助运动以及粗加工中,缩短准备时间。

S形加减速控制原理图如图5所示,其终端速度在加、减速段都呈S形曲线(抛物线)变化,加速度曲线在整个运动过程中不完全可导,但保持连续变化,不发生跳跃,因此电动机的驱动力不会发生突变,大大降低机床的共振,保证工件表面加工质量。作为一种数控柔性加减速方法,该方法能够有效地避免速度和加速度的突变,使得加工速度稳定、柔性冲击较小,加工精度高,适合高速插补精加工中使用。

通过以上分析,不同控制因素对加工表面质量、精度和速度产生不同的影响,因此高效的加工中,必须综合考虑各项制约因素,对控制参数灵活调整,根据粗、精加工的特点,在粗加工中,主要关注速度;而在精加工中,重点则放在精度和表面质量上。在不影响表面加工质量的前提下,提高加工效率,实现表面质量和速度的优化。

2 建立参数库

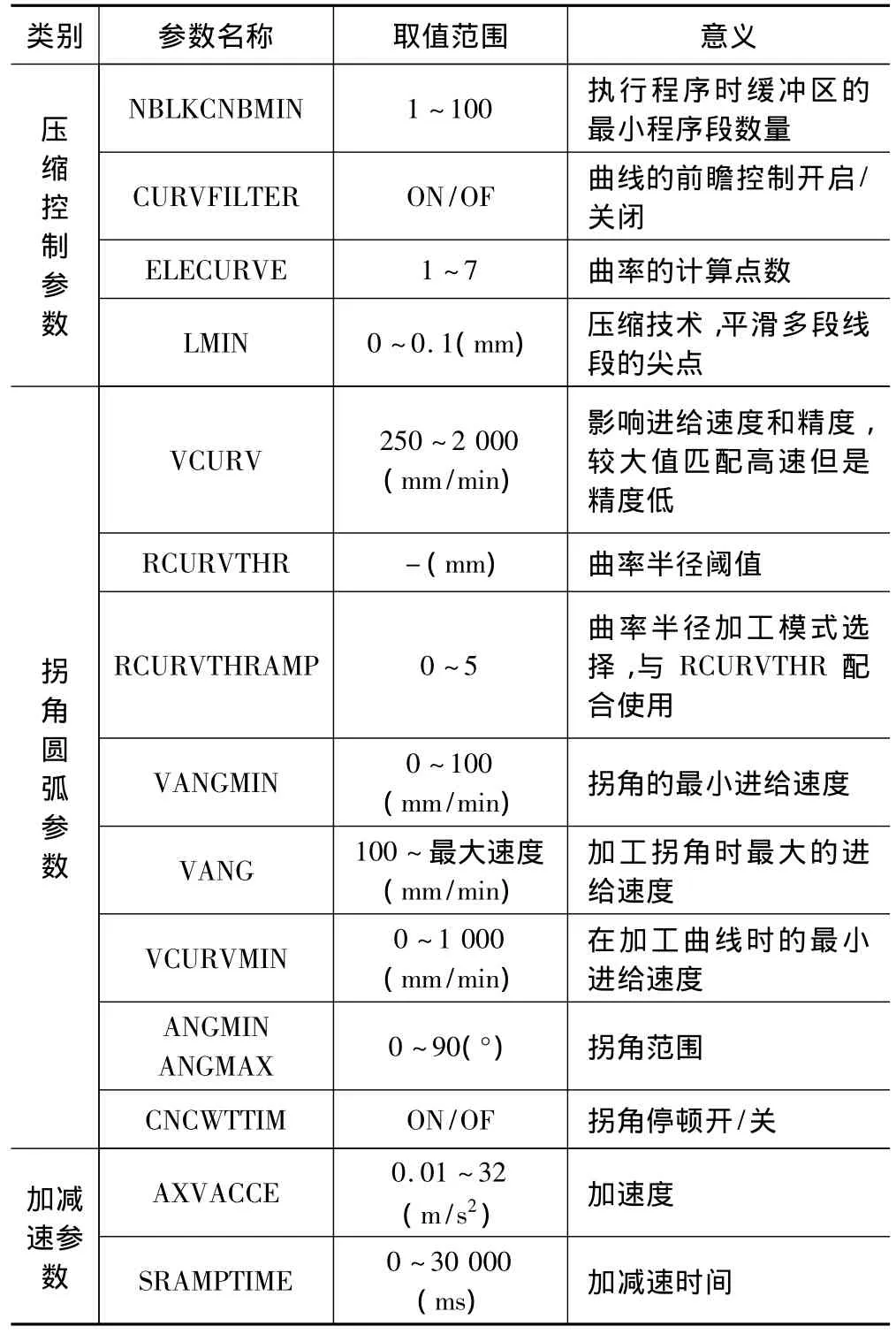

在FIDIA C系列数控系统中,相关高效加工控制参数如表1所述。通过大量的切削试验,结合理论分析,优选高效加工控制参数设置值,建立基于粗、精加工的参数库。

表1 优化控制参数

3 参数库与数控系统的集成

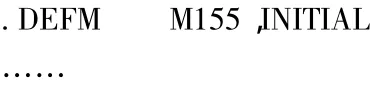

利用FIDIA C系列数控系统AUCOL编程语言提供的WRITEP功能指令,采用模块化编程的思想,将参数库集成于数控系统。根据实际加工需求,采用操作性强、便于应用的M代码调用参数库的方案。以下将以M156调用粗加工参数库为例,阐述具体实施过程。

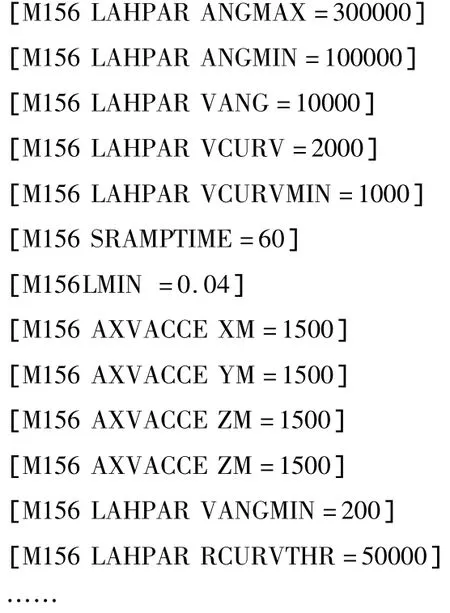

(1)将参数库以文件(PLCBLK.SET)的形式存放于数控系统用户目录下,与系统PLC程序分离,便于参数库的维护,参数及指令格式如下。

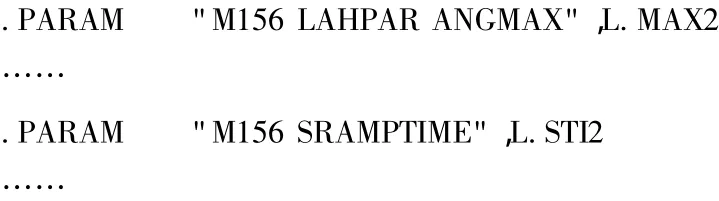

(2)在PLC中定义与参数库对应的参数变量,格式如下。

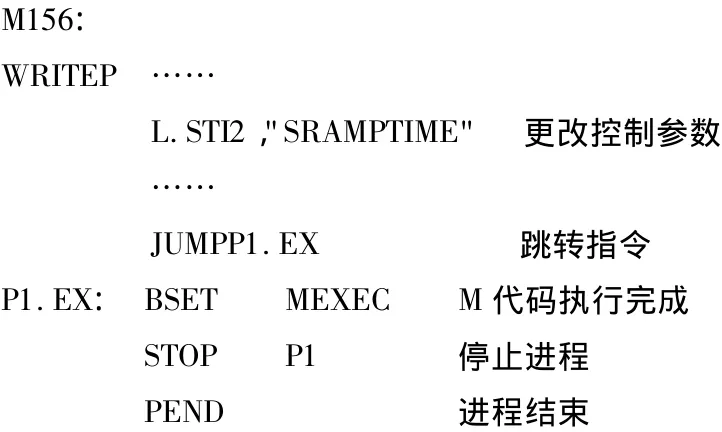

(3)通过AUCOL编程语言提供的WRITEP指令更改控制参数,在PLC子进程中实现M代码调用相应参数库,格式如下。

(4)在PLC中定义M代码:

4 高效加工实验

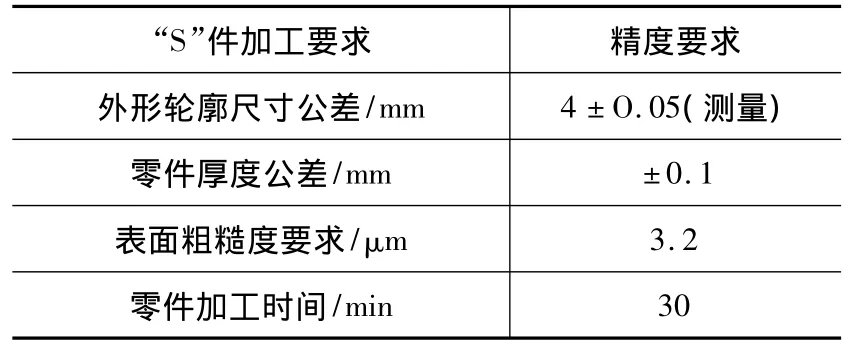

五轴高速桥梁式加工中心,其数控系统为Fidia C20,旋转轴A、C轴均在主轴头上,属于双摆头五轴联动机床。工件毛坯尺寸为540 mm×400 mm×85 mm方料,材料为7050T7451,检验机床精度通用加工要求[6],如表2 所示。

表2 加工要求

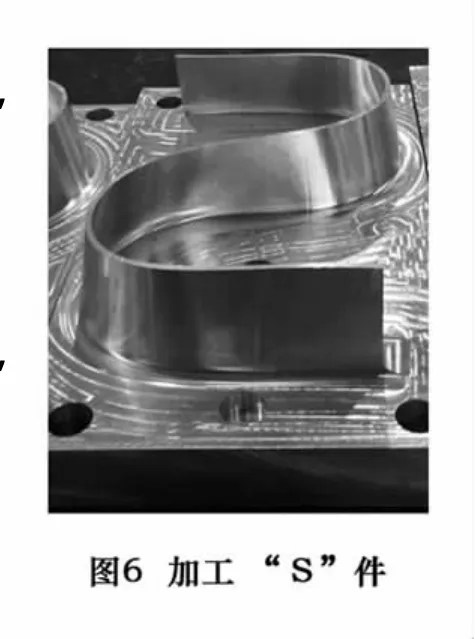

加工后“S”件[6]形状尺寸如图6,从图中可以看出,材料去除量很大,可达整个毛坯的80% ~85%,通过调用粗加工、半精加工、精加工参数库,并应用到该机床中,不仅保证加工精度要求,而且加工时间缩短为21 min。

5 结语

通过对高效加工控制技术的理论研究,结合粗、精加工的特点,建立了基于粗加工、半精加工、精加工的参数库,通过M代码调用的方式,将参数库与加工程序完美结合,实现了加工速度、切削质量及表面精度优化匹配。

将高效加工控制技术集成于fidia C20数控系统,通过在实际机床应用,试切“S”件的结果表明,在保证加工精度的前提下,加工效率提高30%,证明了该控制技术的有效性。

[1]邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010(12):106-117.

[2]Fidia S.p.A.Fidia C Class software installation[Z].San Mauro Torinese Italy,2010(6).

[3]Siemens AG.Sinumerik模具及模型制造[Z].the Federal Republic Germany,2007.

[4]李晓辉.数控系统柔性加减速控制方法研究及软件开发[D].杭州:浙江大学,2007.

[5]游有鹏,张礼兵,何均.高速高精度数控系统若干控制技术的原理分析和应用进展[J].航空制造技术,2010(11):60-63.

[6]沈阳机床有限公司.产品检验合格证[Z].2005.