原料的可破碎性研究及破碎设备的选择(下)

廖正光,祁俊尧

2.1.2 混合破碎的优化

由于混合破碎具有很大的经济效益和社会效益,随后土耳其Askale(两套)、也门UCC、伊拉克苏莱曼尼亚、俄罗斯Tula等工程也采用了这种破碎工艺,且粘土掺入量也从15%逐步提高,其中伊拉克苏莱曼尼亚(陆续提供了三套)的粘土掺入量达28.2%,均取得了成功应用。

苏莱曼尼亚的原料情况如下:石灰石:

进料粒度<1000mm×1000mm×1000mm;水分≤5%;混合比71.8%;出料粒度≤80%,不少于90%。

粘土:

进料粒度<500mm×500mm×500mm;水份≤20%;混合比28.2%;出料粒度不少于90%。

混合破碎的优化具有如下要点:

(1)选用适应性最佳的双转子锤式破碎机作为这种原料的破碎机。

(2)对原料情况采用合理的设备配置。例如越堡水泥公司的粘土粘性大、水分高、分散性差,大块泥团进机是打不散的,势必顷刻堵死篦缝。对于这种原料,宜在粘土板式给料机上装设切碎机,把泥团切碎到200~300mm以下。越堡的掺入量为15%,土耳其Askale的掺土量为20%(粘土的粘湿性不及越堡),更多的掺入量应加设混配机。混配机装在破碎机的进料口上方(图2),它的功能是将原来板式给料机的送来料进行一次预混合,提供两个转子相同的原料,一改原来只有2号转子破碎掺土料而为两个转子都破碎同样的掺土料,从而使掺土量提高了一倍。目前伊拉克苏莱曼尼亚的三条生产线和俄罗斯Tula的混合破碎均装有这种混配机。

(3)辅料必须能顺利地喂进主板式给料机,获得合理的混合料层高度后才能实现混合破碎。某单位设计的混合破碎系统在调试时发现主板式给料机上的石灰石料层已高达辅料板式给料机下料口的高度,辅料无法喂入。这个事例必须引起我们的重视。主板式给料机石灰石料层厚度主要与卸料斗的几何形状、车辆卸料堆积线位置、料块大小及粒度组成状态等因素有关,在工程设计时应该有个预判。总的要求是石灰石料层不宜过厚,以便为辅料留出足够的空间。辅料给料机的头轮高度也要满足这一要求,允许通过调整溜子使辅料堆积在石灰石料层居中位置。

(4)根据预判的料层高度确定给料机头轮与破碎机中轴线的水平距离,使破碎机的两个转子负载基本相等。

(5)破碎机出料漏斗宜采用直立的斗壁,以减少碎料附着,出料胶带输送机的带宽要满足这一要求。

2.2 预筛分破碎

在如下的情况下值得预筛:预筛分抛尾,去除有害组分,使死矿变成活矿;预筛分去除不适破碎物,使得系统通畅;预筛分减少破碎量,提高系统生产能力,降低能耗和材料消耗量;预筛分减少过粉碎,提高成品率。

2.2.1 预筛分抛尾,去除有害组分,使死矿变成活矿

前已叙及,印度海德堡集团Damoh水泥厂的Patharia矿就是一个典型的例子。该矿是一个低钙矿床,其中含有一些泥灰岩夹层,使得CaO平均品位更低。由于泥灰岩质软易碎,爆破后细料的CaO含量低于粗料,因此筛除细料后矿石则可以使用。该矿开采的难度不仅在于低钙夹层,而且还有大量的土难以剥净,土的水分为15%~20%,预计混入量达20%。印度海德堡技术中心经过研究后决定将抛尾界限划定在20mm,并提出了如下的生产流程:原矿先进行预筛分(波动预筛分机),将<75mm料筛下,>75mm料进破碎机破碎。筛下料进二级筛分机(该筛分机具有抗粘功能),将<20mm细料筛除并排弃,>20mm碎料返回主生产线。当地雨季长达3个月,为了保证生产不致中断,还要求在矿山建一个43万吨容量的应急堆场。

图2 伊拉克苏莱曼尼亚项目的混合破碎

中材国际工程公司承建的沙特南方水泥公司(SPCC)项目,所使用的石灰石矿床为SiO2含量较高的低钙石灰石,其中高品位矿石的CaO含量也仅有46%,平均品位达不到使用要求(<42%)。为此,采用了抛尾措施,在破碎机前设有波动辊式筛分机,将<80mm的料分离出来再筛分除土,破碎机出来的料也进行一道筛选。除去了碎石和夹土之后石灰石品位得以提高。据介绍,筛分处理的废弃碎石的CaO为36.98%,筛分后的成品石灰石CaO达到42.87%,满足了生产的需要。

2.2.2 预筛分去除不适破碎物,使系统通畅

我国水泥用硅质原料矿床常是砂页岩互层产出,表面强度风化吸水而成为粘湿料和高磨蚀性料的混合物。例如柳州水泥厂的牯牛岭砂岩矿和亚东水泥公司的砂岩矿均属于这类矿床。将粘湿料预先筛除,方可使用抗磨型高破碎比的破碎机进行单段破碎。东亚水泥公司以波动辊式筛分给料机和硬料反击式破碎机组成破碎系统。目前这种生产方式在国内也得到较为广泛的使用,其规模覆盖2000~10000 t/d生产线。但是使用中还需要注意,若主体矿石是硬质砂岩、石英岩,当前的抗磨型反击式破碎机的抗磨蚀能力还嫌不足,预筛分机辊子的耐磨性也需要进一步提高。有的单位采用常规结构的反击式破碎机,板锤寿命只有一周,更不恰当。

预筛分去除粘湿料也是防止石灰石破碎机堵塞的有效途径,可以与单转子锤式破碎机配合使用,其筛分功能主要在于改善破碎机的工作条件,减少堵塞而达到高的破碎效率。并不在乎它的筛分量的多少。筛分机的辊子可酌情减少,一般约6支即可。

2.2.3 预筛分减少破碎量,提高系统生产能力,降低消耗

由于添加预筛分机增加了一个生产环节,通常是带来更多的好处方值得实施,其中也包括提高系统生产能力、降低消耗。一般认为原矿中合格料占20%以上即可添加预筛分机。

前已叙及,拉法基摩洛哥CADEM水泥公司的一套能力为1000 t/h的混合破碎系统中,因为使用了预筛分机把粘湿料和碎料筛分出来,破碎机的负荷只有400t/h,因此配用了规格较小的双转子锤式破碎机(Titan72D75k)。

台湾幸福水泥公司和仁矿的石灰石粒度组成见表4。

根据业主提供的资料,原矿中合格料(<100mm)已占30%,我方在破碎系统中装设了波动辊式筛分机。筛上料进入双转子锤式破碎机破碎。筛分机的出料口配置在最佳位置,以尽量减少大块料进机的落差,而且使破碎机两个转子的负载基本一致。按照如上理念设计的破碎系统投入使用效果良好。在给料机75%~85%转速运转下,破碎机的负荷基本在120~200kW范围内波动。现将2010年1月23日实测负荷及运转记录列于表5中。整个破碎系统五天的平均电耗仅0.37kWh/t。由于业主指定选用了大规格的破碎机,因而它的负荷很低,只有20%~22%,但是节能效果仍很明显。

随后在青海祁连山水泥公司的石灰石系统中采用预筛分机时,适当地减小了破碎机的规格,使用了一台LPC1020R20单转子锤式破碎机加波动辊式筛分机,其系统能力为1200t/h,与传统破碎系统相比,主要设备重量基本相当,装机功率由1495kW减小为1015kW,减少了32%,投产后效果良好,能耗和材料消耗都有明显降低。

事实上,由于矿山采出矿石粒度很难一直保持稳定,对于这种破碎系统配置破碎机时要留有一定的富余量,以免一旦合格料比例减少时生产被动。

2.3 采场内的移动和半移动破碎

移动和半移动破碎是指在矿山采场内进行的一种破碎方式。矿石被破碎成碎块之后就可以用胶带输送机替代重型汽车将矿石运出采场,直达工厂。

在矿山生产中,燃油消耗量是很大的,由于它是战略物资,自产率还跟不上国家发展的需要。因此节省燃油具有重要意义,它不仅可以降低生产成本,还可以减轻碳排放量,改善空气质量,而且是企业大型化、高效化的重要手段。这种生产工艺已成为当今金属、非金属、煤炭开采都十分重视的研究课题。

世界上最早采用移动破碎开采的是德国汉诺威北方水泥公司(1956年),这种破碎装置装在履带行走机构上,破碎能力250t/h。随后类型不断增多,使用范围也从水泥业扩展到煤炭和金属矿业,地域遍及欧、亚、美、非。目前最大的半移动破碎站的能力达万吨/h。

在我国大型露天煤矿、金属矿采用半移动破碎站的项目急骤增加,它们的装备主要来自德国KRUPP公司和英国MMD公司,价格昂贵。我国水泥业界赴欧考察的同仁对水泥厂采用移动破碎带来的高效率都有深刻体会,但因受资金限制,都望而却步。

2.3.1 移动式破碎站的类别及使用条件

移动式破碎站除了破碎机之外,还带有进出料装置及配套设施。按移动功能不同可分为全移动、半移动和可搬式三类。三类的使用条件各不相同,需要从多方面考虑之后才能选定。即性能优良的破碎机和合理的破碎站型式。破碎机的性能(包括破碎程序)必须要适应矿石条件,否则一切是空谈。

破碎站的型式和使用方法见表6。表6是针对只用一套破碎站而言。若规模较大,拟采用两套破碎站,在质量搭配上易于实现,则随行式和围绕装料式的应用范围将有所扩大。

当采用随行式破碎时,破碎机必须紧跟单斗挖掘机,使挖掘的矿石能卸进破碎站的装料斗。挖掘机与破碎站是一对一的关系,挖掘机的移动也需要破碎站随行移动。随行式破碎主要使用履带自行式的破碎站,并且装载和卸出均处在同一平台上。破碎后的矿石需要经过转载机、工作面胶带输送机、干线胶带输送机运出采场,并要配备胶带机的移铺设备,生产组织是比较复杂的。

表4 台湾幸福水泥公司和仁矿的石灰石粒度组成

表5 碎石机运转记录表*

表6 破碎站的型式和使用方法

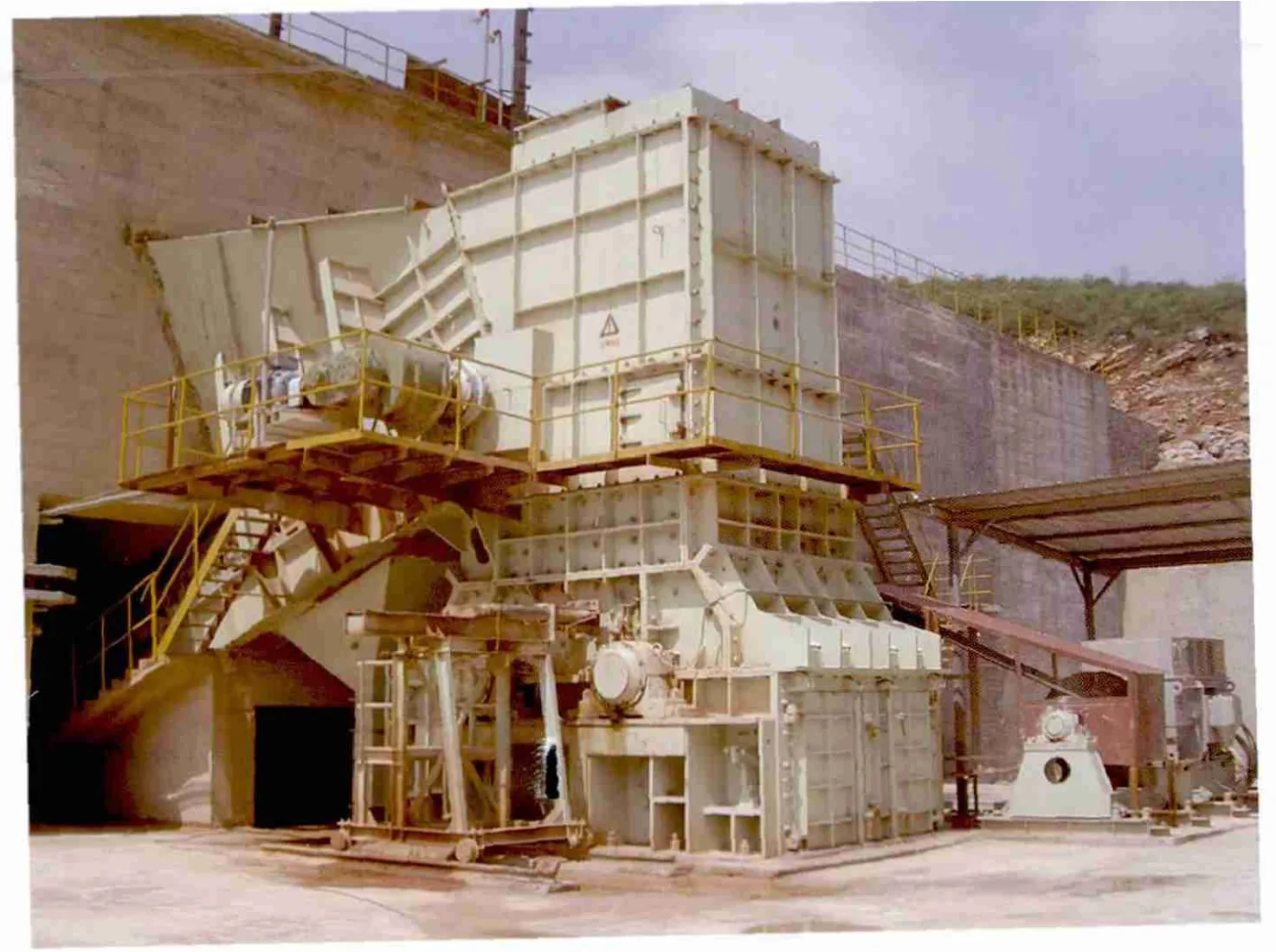

图3 Deuna水泥公司的液压步行式破碎站

图4 齐大山铁矿的半移动破碎站(由两个单体组成)

图5 首钢水厂铁矿的半移动破碎站(直立式)

采用围绕装料的破碎方式时,所使用的破碎站的移动频度可以降低,它大体可以供半径在50m范围(大致拥有20万吨矿石)的装载机服务。一般配用2台轮式装载机供料。因为装载机具有多点挖料的灵活性,也可适量搭配少量的低品质矿石,破碎后的矿石亦需要经过转载机、工作面胶带运输机、干线胶带机运出采场,但是搬移次数大为减少,铺移难度也降低。围绕装料破碎方式最为常用的是步行式破碎站,也可使用胶轮自行式或履带式破碎站。

车辆供料破碎方式的破碎站一般可3~5年挪动一次,其位置尽量靠近采挖区。破碎站浮搁在地面,没有基础,特点是上一平台供料,主机站立平台出料。尽管采场内免不了还用汽车,但是它比数十年不动的永久性破碎站还是大大地减少了车辆数量及燃油消耗。不论采场形状是山坡或是凹陷、矿石品级分布是否复杂,工作台阶不局限于一个,因此适应性最好,使用最简单,易于实现。这类破碎站的搬迁间隔数年才一次,通常不自带行走机构,而是依靠外力完成,称为半移动式破碎站。按拆迁方式,有驮迁式和组装式两种。半移动破碎站的设计制造比较简单,造价也低,因此具有更广泛的使用前景,同时也可为我国设计制造自行式破碎站积累经验。

图3是德国Deuna水泥公司按围绕装料方式使用的步行式破碎站的生产方式图,生产能力是2000t/h。

鞍钢齐大山铁矿按车辆供料方式使用的半移动破碎站由两个单体组成(图4),首钢水厂铁矿半移动破碎站是直立的一个单体(图5),没有给料机。它们的生产能力是3000~4500t/h,都是由德国KRUPP公司制造的。

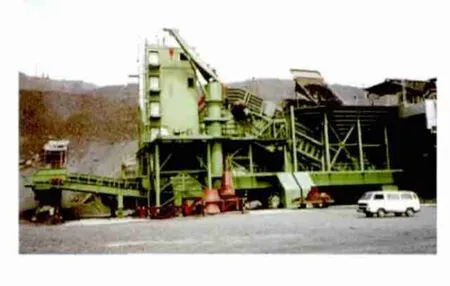

常熟中材装备重型机械有限公司制造的半移动破碎站(两套)用于台湾幸福水泥公司的见图6,用于四川亚东水泥公司的见图7。

2.3.2 关键技术及创新点

2.3.2.1 选择最适合的破碎系统和破碎机

(1)根据台湾花莲和仁矿的矿石特点,成功地将预筛分破碎系统应用在了移动破碎站上。

图6 台湾幸福水泥公司的半移动破碎站

图7 四川亚东水泥公司的半移动破碎站

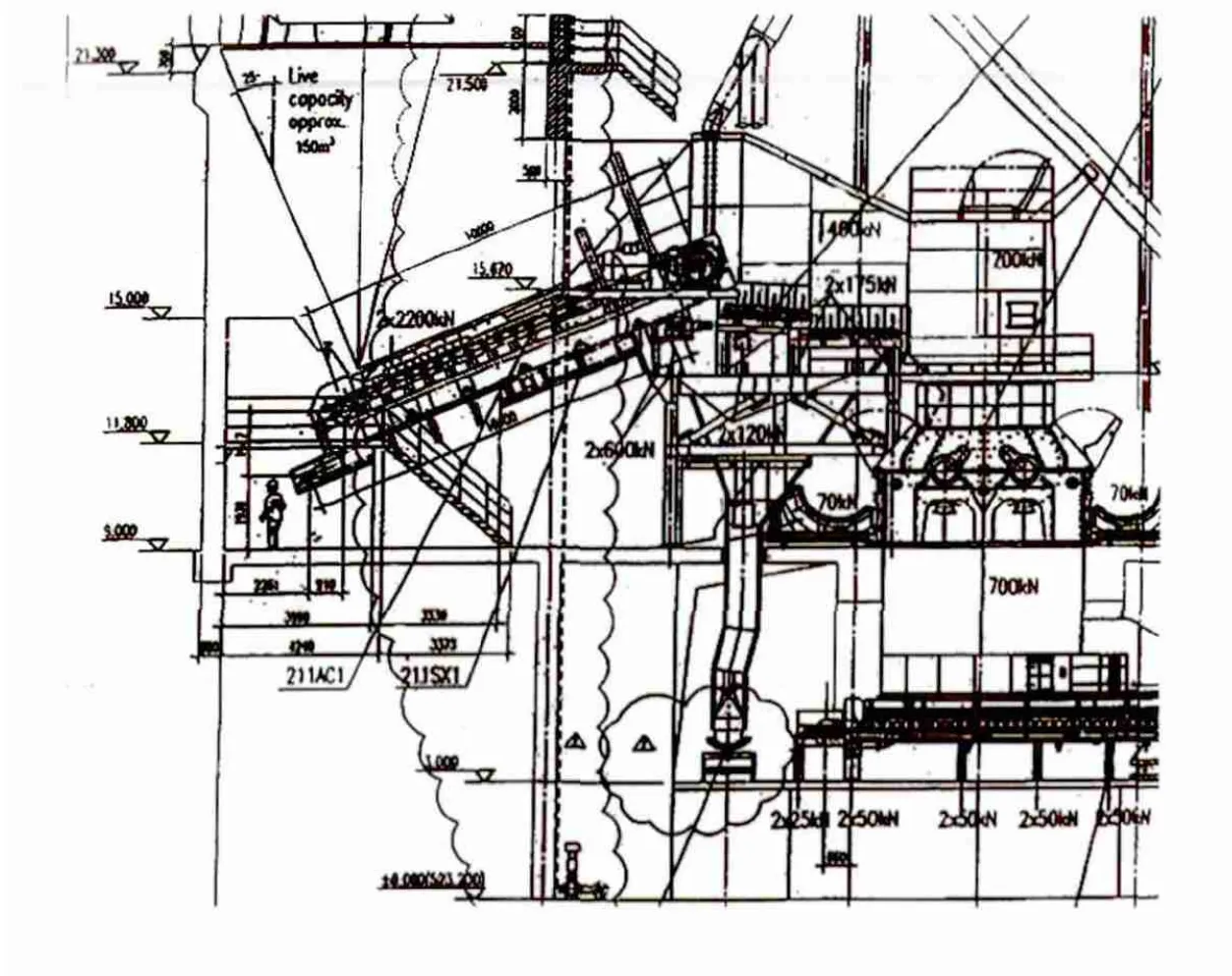

图8 带有与筛分破碎系统的车间布置

国外知名公司带预筛分的破碎系统的车间布置,需要占用很大的空间(图8)。因为筛分机是从一端向破碎机中部的进料口供料,它需有一个斜溜道,从而在两者之间产生一个很大的落差。这种布置方式块石进机冲击力大,而且还会造成两个转子负担的破碎量不平衡,所以至今未发现在移动破碎中使用的案例。

我们采取将两台设备拼合一起的方式进行结构设计,将筛分机摆在最理想的位置给破碎机喂料。在这种前提下处理筛下料流与破碎机壳之间的关系(壳体部分位置因两侧均有料流,采用了特殊耐磨材料制造),解决1号转子的排料篦子抽出通道与筛下料流通道的干扰,让两机无缝连接,合为一体。与国外某工程车间内的布置相比,矿石的进机落差减少近1m,对破碎机转子的冲击力大大减少,两个转子的负荷也达到了平衡,其优点是非常明显的。

(2)四川亚东水泥公司卧牛坪矿山拥有大量覆盖土和低品位夹石,业主要求尽量搭配使用。由于当地雨量多,覆盖土和矿石水分高、粘性大,我公司成功地制造出适应粘湿料的双转子锤式破碎机,其转子、机腔和篦子等方面都作了专门设计,既保持了足够的打击机率,又不致引起腔内挂料、篦缝堵塞,性能大大优于原有的1号、2号机。原来需要排弃的覆盖土和废料得以掺入使用,获得了很大的经济效益。

2.3.2.2 半移动破碎站的实施

半移动破碎需要借助外力搬迁,大型半移动破碎站通常都由2~3个单体组成,以减轻搬迁难度。上述半移动破碎站主体均分解为两个单体,料仓和给料机为一个单体,筛分机、破碎机和出料胶带输送机为第二个单体,物料从第一单体通过给料机和刮板机输送到第二单体的进料口。两个单体在运转中如果各自晃动或者蠕动,都将使结合部位相互扯动损坏,影响正常使用。

(1)在各个受冲击部位都设计了吸震缓冲装置。这些缓冲装置对减轻冲击载荷、保护机器和实现平稳运转发挥了重要作用,也减轻了钢构的动荷载。

(2)合理的结构设计,防止自振频率与机器运转频率相叠加。采用了较低的着地比压和支撑范围,保证了各单体的稳定和运转平稳。

(3)采用紧凑型设计,并研究出连体形设备,起到了降低高度、节省空间和减轻重量的作用。常规固定厂房的破碎车间由卸料平台到出料平台的高度在15~21m范围内。而在采场内,其高度应紧缩到一般开采台阶的高度10~12m,本机达到了这个要求。

(4)解决了破碎站浮搁地面(没有基础)使用的技术,可以根据开采的需要在采场内挪迁,从而能缩短汽车的运距。

2.3.3 主要技术经济指标

移动和半移动破碎站没有标准产品,一般都是根据业主要求而设计。很难找到工作条件完全相似的工程进行对比。现将德国O&K公司、KRUPP公司的两个接近的半移动破碎站进行对比如下(表7)。

由表7中指标对比可看出,基本性能是相当的。而我方的两种破碎站更有其独到的特点。带预筛分的破碎站具有明显的节能效果,测定期系统平均单耗只有0.37kWh/t,大大优于一般0.8 kWh/t的水平。

表7 主要指标对照表

四川亚东破碎站的破碎机具有破碎粘湿料的功能,使得原本需要排弃的覆土得到了掺入使用,带来了很大的经济效益(根据投入使用17个月的统计,节能利废节省费用即达750万元)。

常熟中材装备重型机械有限公司半移动破碎站的成功使用与产品内部的特殊设计是分不开的。其中预筛分机和破碎机的减震装置,破碎机的防堵结构,无缝拼合型结构均系独创技术。整个破碎站均为自主开发,填补了国内的空白。

在采场内破碎,再由胶带输送机外运是水泥矿山节能降耗的一种手段,而半移动破碎站是实现它的重要装备。当今只有少数国家能够生产,我国能够自行生产可以成倍降低购价,有利于这种生产工艺的推广应用,也具有在国外工程中应用的前景。

2.4 新型单段筛分破碎机的应用

石灰石不仅水泥厂需要,金属冶炼、发电厂脱硫、电石生产等所使用的活性石灰,也是由一定粒度的石灰石颗粒在窑炉中煅烧而得,筛选后剩余的碎料只能作其他用途。因此不希望破碎机把矿石破碎得很碎(过粉碎)。目前为了防止过粉碎,都采用多段破碎,相应的生产流程比较复杂,建设投资也大。

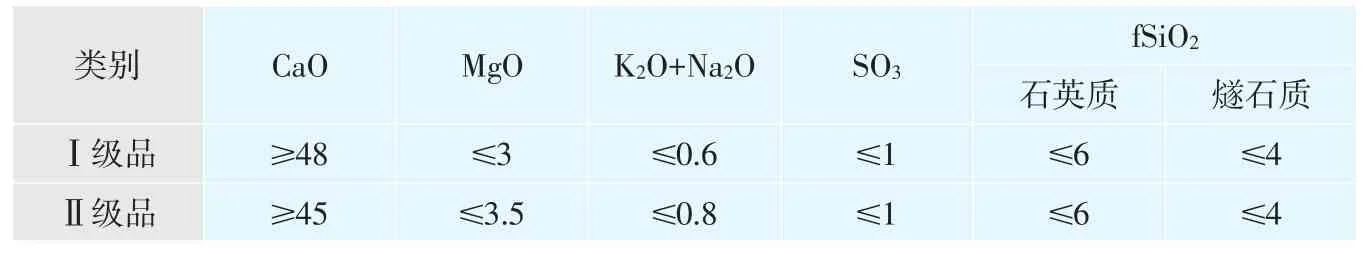

应青海盐湖集团海纳化工有限公司的要求,常熟中材装备重型机械有限公司开发了这种过粉碎较少的单段筛分破碎机。该公司的门旦峡石灰石矿山是生产电石灰岩和水泥灰岩的原料基地。两种产品的化学成分要求如下(见表8、表9)。

石灰岩矿体赋存于中元古界花石山群克素尔组下部。矿体在地貌上形成几个基本独立的陡峭山脊,矿体内夹层较多。

Ⅰ矿体分布于矿区南部,走向延伸960~1010m。倾向出露宽143~228m。 倾 角 50°~75°。 CaO:49.8%~55.79%,平均53.54%,MgO:0.09%~3.71%,平均1.42%。

II矿体分布于矿区中部,走向延伸 810~1100m,倾向出露宽 90~320m。 倾 角 46°~73°。 CaO:48.5%~55.65%,平均53.28%;MgO:0.13%~4.95%,平均1.49%。

矿体下盘围岩分布于矿区北部,由薄层含白云砂质灰岩组成。CaO:43.22%;MgO:2.14%;SiO2:6.83%;可以综合利用。

矿体上盘围岩分布于矿区南部,为含砂灰质白云岩及白云岩化灰岩组成。

矿体内夹石有两种,一种是含砂灰质白云岩,另一种是白云岩化灰岩,前者CaO在44%~50%之间,MgO在3%~8%之间,可以综合利用生产水泥。

I矿体的矿石呈灰——深灰色、粉晶——细晶结构,中厚层状构造。II矿体的矿石为灰——深灰色,以深灰为主,粉晶——细晶结构,薄层——中厚层状构造。

矿区内的废石主要是未能搭配净的高镁夹层,开采境界内的顶底板岩石和第四纪表土。

设计开采境界内的电石灰岩为3972万吨,水泥灰岩5738万吨,废石2433万吨,可供生产24年用量。由于电石灰岩只占总量的40%,尤为珍贵,加工中尽量减少过粉碎,提高成品率是本机的首要任务。

本机的进料粒度为<1000mm×1000mm×1000mm,排料粒度为<80mm,占90%以上。当加工电石灰岩时,需要将破碎后的碎石进行一次筛分,把>40mm的粗料筛出供生产电石使用,筛下细料用于生产水泥。破碎机也用于破碎水泥灰岩,此时不用再筛分。此种机型同时签了两套合同,其生产能力分别是800t/h和1200t/h。

单段筛分破碎机是一种特殊形式的锤式破碎机(见图9),其中心思路是采取多种途径尽量减少过粉碎,采用自始至终都离不开筛分的结构。破碎机的前一部分是一组筛分辊,在这里先把矿石中那些已达到需要的料粒筛出来,保证了这一部分料不产生过粉碎。筛上料被送进主破碎区,主破碎区由转子和居于它正前方的格栅破碎室组成。破碎室的底面为较缓倾斜的格栅,送进破碎室的料块在格栅斜坡道上逐步前移,当行进到打击带时受到锤头的打击,击碎料瞬间即可从底部的格栅通道排出而不致滞留。大块料在格栅斜坡道上借助自身的下滑力和后面料块的推力逐步推进到打击带而被击裂、脱落、打碎和排出,因此它具有随破随排的特征。格栅体的上端铰接在主破碎室的侧壁上,下端与转子工作圆的距离是可调的,这样可以控制排出粒度及在格栅破碎室的停留时间。排料篦子居于转子的下方,由格栅破碎室送来的未透筛料在进入篦子与转子形成的工作区后,继续受到锤头的打击,在这个过程中也是随破随排,不致堆积。因为与担负的较少破碎量相比,篦子具有较大的通过面积。篦筛包角根据要求的排料粒度和原料的易碎性而定,排料粗、矿石易碎时篦筛包角可以减小,甚至取消。

表8 电石灰岩,%

表9 水泥用灰岩,%

图9 新型单段筛分破碎机

转子采用较低的速度和较稀的锤头排列,其目的也是为了尽量减少粉料的产生。

1200t/h的破碎系统设在峒室内,因工程量很大,尚未完工。

800t/h的破碎系统于2012年6月初完成基建工作,经调试后投入了使用,同时根据试生产中发现的一些问题,对某些部件作了改进设计,并于11月初检修期中予以更换,达到了设计要求。本机破碎电石灰岩料时,当给料机处于40Hz左右运转,破碎系统的产量为750~800t/h,破碎机主电机的负荷为~20A。破碎水泥灰岩料时,当给料机在43~45Hz左右运转,破碎系统的产量为800~1050t/h,破碎机主电机的负荷为18.5~20.5A。

2.5 可逆式中碎、细碎机的使用

LPC11××.××N系列是一种专为水泥工厂石灰石中碎和细碎使用的锤式破碎机。前已叙及,当石灰石的磨蚀性较高时,不宜采用单段破碎,而需要两级破碎,本机即可以作为与颚式破碎机配套使用的中碎机。

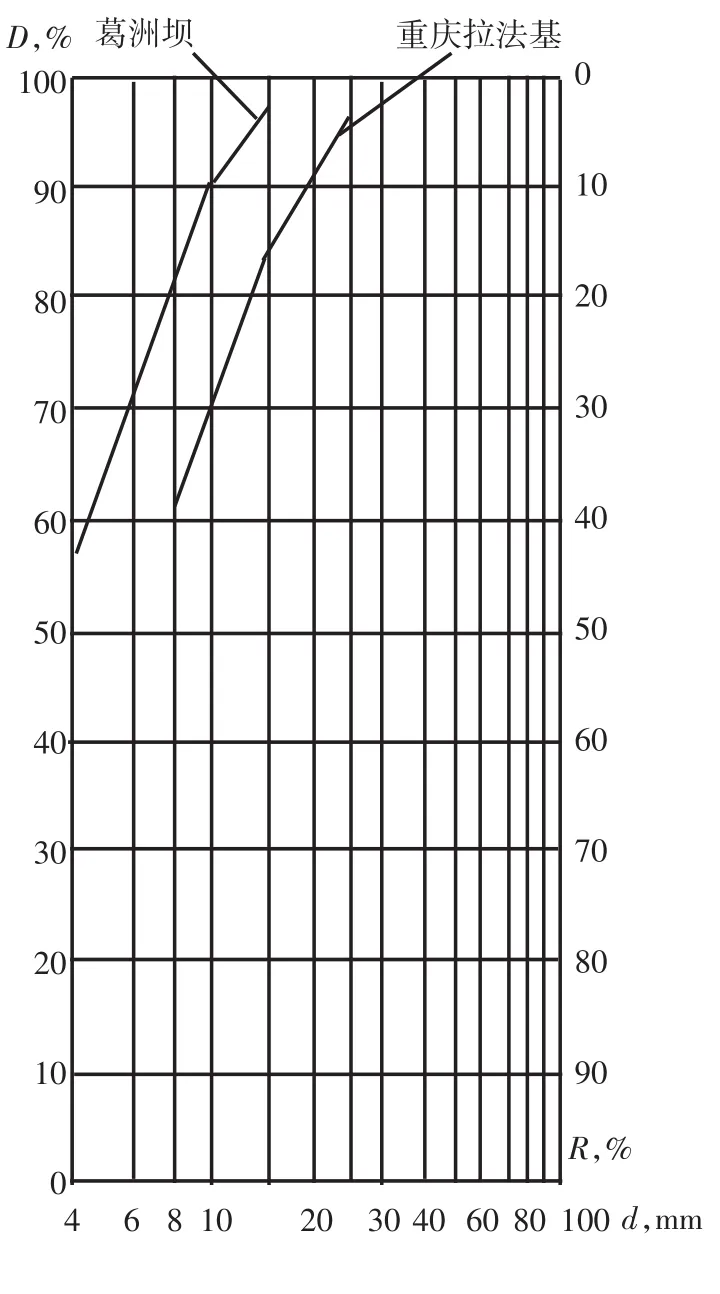

整机是针对磨蚀性较高的原料而设计的。采用可逆式结构,壳体内具有两套破碎板,一套在转子顺时针旋转方向时工作,另一套在转子逆时针旋转方向时工作,这样无疑使破碎板的使用周期延长了一倍,而且锤头工作边磨损后不存在翻边问题,只需要改变驱动电机的旋转方向即可,因此也大大减少了维修时间。破碎板的下部是可调的,调节它与转子工作圆的距离,即可控制排料粒度,使用方便。由于没有排料篦子,锤头的磨损大大减轻,以葛洲坝水泥公司的第二级破碎为例,原有中碎机的锤头寿命不足15万吨,而且出料粒度粗,影响磨机的生产,经更换为本中碎机后,出料粒度减小,锤头寿命提高了一倍以上。破碎机的锤头材质根据原料磨蚀性选择,可用高锰钢或更耐磨的合金钢制造。辽宁金刚白山水泥公司使用的LPC1120.18N中碎机的锤头寿命达到了120万吨。

图10 LPC1116.16N破碎机的排料粒度

这种破碎机由于具有优良的破碎性能,也常被用来作为细碎机使用,将现有单段破碎机的来料进一步破碎到<15mm的细料,以提高球磨机的生产能力。例如辽宁本溪工源水泥公司,即采用了一套能力为800t/h的细碎机。

湖南双峰海螺水泥公司是用它作为水泥添加料的破碎机使用,将已经过单段破碎机破碎的石灰石再破碎一次。破碎系统设有预筛分机,型号为WRS1534的波动辊式筛分机将<25mm的碎料筛分出来,100~25mm的粗料进入破碎机破碎,筛分机的能力是300t/h,型号为LPC1114.14N的中碎机的生产能力是150~200t/h。利用较小规格的破碎机达到了较高的产能。

使用在湖北荆门葛洲坝水泥公司的LPC1116.16N中碎机和使用在重庆拉法基水泥公司的同型号细碎机的出料粒度见图10。■