利用荧光分析实现水泥混合材掺加量的准确控制

范诚

1 引言

水泥混合材掺加量的准确控制对出磨水泥的质量稳定具有重大影响。采用水泥组分测定仪测定水泥混合材掺加量,测定时间较长,且对掺加多种混合材的水泥,其测定结果存在一定误差。针对我公司P·C32.5水泥生产过程中混合材掺加量的瞬时控制难题,笔者总结出利用荧光分析数据实现水泥混合材掺加量的准确控制的方法,具有方便、快速、准确的特点,较好地解决了这一质量控制难题。

2 方案设计

我公司从2011年初开始,针对水泥低端民用市场在粉磨分厂开发生产P·C32.5水泥。除熟料、脱硫石膏外,混合材有石灰石、粉煤灰、矿渣(矿渣粉)三种。在生产初期,由于配料秤种类和数量较多,为了有效控制出磨水泥质量,混合材掺加量的瞬时检测采用人工接料称量测算的方法,这种方法虽然准确性较高,但费时费力。后来考虑用钙铁分析仪测定Ca含量的方法,但由于熟料与石灰石中Ca含量相差不大,二者有一定互补性,因此该方法被否决。受此方法启发,我公司开始考虑水泥化学分析中是否有其他元素与熟料掺加量存在较好的相关性,为此进行了以下实验:

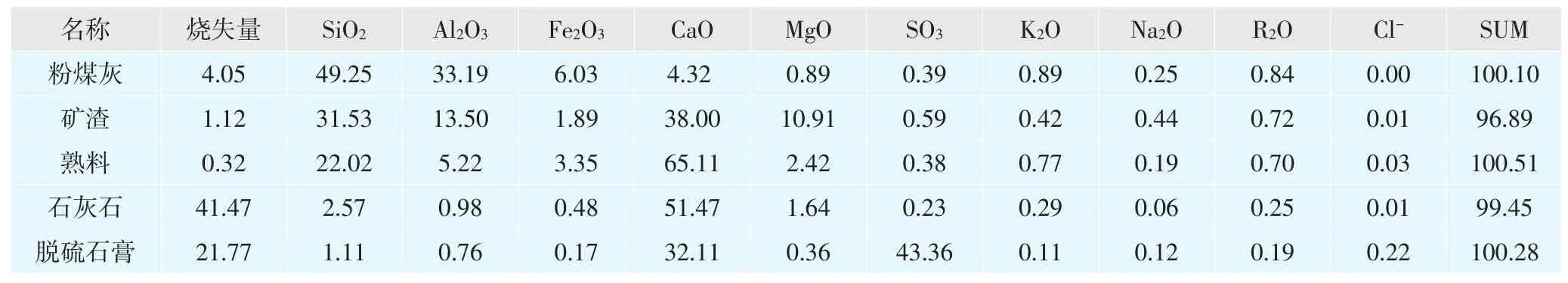

(1)用荧光仪对所有水泥入磨原材料进行全分析,以我公司现行P·C32.5配比为核心,模拟各种原材料出现波动的35种不同状态,通过电脑计算出不同配料状态下,出磨水泥的各种化学成分和率值。在生产过程中,因SO3属于例行控制项,在此默认石膏处于稳定状态,仅就其余原材料模拟波动(表1、表2)。

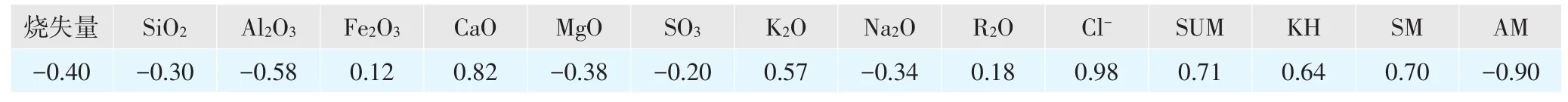

(2)利用excel的计算功能,分析不同配比状态下水泥各化学成分、率值与熟料掺加量的相关性。具体操作为:在空白单元格中插入函数,选择统计函数CORREL,将表2中“熟料”所在列数据设为第一组数据,将“烧失量”所在列数据设为第二组数据,点击确定,所得值-0.4即为“烧失量”与“熟料”的相关系数。依次使用该函数可得到不同配比状态下水泥各化学成分、率值与熟料掺加量的相关系数(表3)。

由表3分析可知,率值AM与熟料掺加量的相关性最好(由于Cl-含量较低,数值变化微小,不予考虑)。一般认为相关系数绝对值大于0.85就说明两个因素之间有很好的相关性。“-0.90”表示铝率AM与熟料掺加量负相关。

(3)利用excel函数,找出相关性最好的两因素之间的线性拟合关系式。具体操作为:分别使用斜率函数SLOPE、截距函数 INTERCEPT,将“熟料”所在列数据设为应变量数组,将“AM”所在列数据设为自变量数组,得出斜率为-18.74,截距为115.17,即二者的关系式为:熟料%=-18.74×AM+115.17。

(4)按以上思路分析,可分别得出我公司P·C32.5水泥化学分析项与石灰石掺加量、粉煤灰掺加量、矿渣掺加量的相关系数(见表4)。去除钾、钠和氯离子等微量项,得出烧失量与石灰石含量相关系数为1.0,完全相关;SM与粉煤灰含量相关系数为-0.97;MgO与矿渣含量相关系数为0.99;用斜率函数SLOPE、截距函数INTERCEPT得出关系式为:

石灰石%=2.42×烧失量-4.86

粉煤灰%=-50.46×SM+108.78

表1 原材料化学成分,%

表2 水泥配比、化学成分(%)及率值

矿渣%=11.16×MgO-20.54

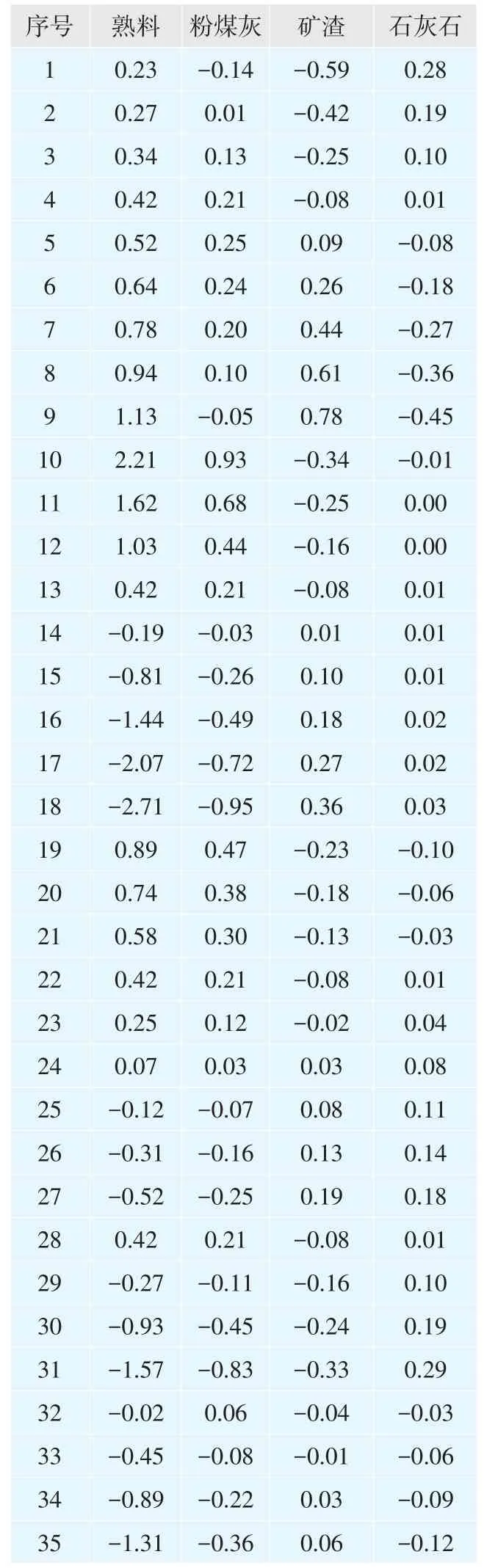

(5)验证误差。将上述各式代入表2的化学分析数据中,计算各种混合材掺加量,将计算结果与模拟状态配比进行比较,发现结果一致性较高,各种混合材掺加量最大误差未超过1.0%,单独用AM预测熟料掺加量在特殊极端情况下最大误差为2.71%,但综合测算各种混合材掺加量进行修正,仍会得到准确的结果(各计算误差见表5)。

3 结论

(1)实验表明,水泥化学分析中一些分析项与水泥某种混合材掺加量之间具有很好的相关性,运用数理统计方法可建立二者之间的关系式。在生产过程控制中利用荧光分析仪出磨水泥瞬时样全分析结果,将相关元素测定值代入预先建立的关系式中,即可迅速推导出对应混合材的实时掺加量。这一方法具有准确性高、方便、及时的特点,通过我公司近一年来的应用证明,控制效果较好。

表3 水泥化学成分与熟料掺加量的相关系数

表4 水泥化学成分与水泥各原材料掺加量的相关系数

表5 预测结果误差演算表

(2)生产过程中各种入磨原辅材料的所有成分均处于波动状态,而其特征成分与出磨水泥关系成分之间的相关系数较为稳定。随着各种先进检测手段的普及应用,各种原材料的成分波动处于实时掌控之中。我们可及时更新原辅材料的化学分析值,实时修正各关系式的参数,使测算值与实际误差控制在很小的范围内,从而正确指导生产进行。

(3)目前荧光分析仪在水泥企业的使用已相当普及,但大多数企业的水泥荧光分析结果仅使用MgO、SO3、Cl-等出厂质量控制指标,其余分析项未充分利用。本方法充分利用了原荧光分析数据,不需增加工人和仪器的工作量,仅用预先建立的关系式便可及时、准确地控制水泥各种混合材掺加量及掺加总量,对出磨水泥的质量控制起到重要作用。■