TRM60.4原料辊磨系统的应用

封庆敏

1 生料粉磨系统的生产工艺流程

我公司两条熟料生产线共用一个原料调配站,在石灰石、铁矿石、湿粉煤灰和硅石的料仓下均设有皮带计量秤,用于原料的配比计量。原料混合后通过两条皮带输送机送至原料辊磨内进行粉磨。来自窑尾的高温废气在磨内对原料进行烘干,磨盘上的一部分较粗物料在离心力的作用下甩入风环被排出磨外,并由排渣皮带和循环提升机送至磨内进行再次研磨;一部分细粉由上升气流带入选粉机进行分选,合格的成品由循环风机送至旋风筒进行分离收集,再经空气斜槽和斗式提升机输送到生料均化库储备均化。经循环风机排出的一部分风补给磨机,满足磨内风量和温度的要求,其余的风则经窑尾袋收尘器净化由尾排风机排入大气。袋收尘器及增湿塔收集的回灰分别通过拉链机和螺旋输送机送至入库提升机汇同出磨生料一起输送到生料均化库中。

2 辊磨系统的优点及性能参数

2.1 辊磨系统的优点

辊磨是一种大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。它集破碎、干燥、粉磨、分级及输送等功能于一体,生产效率高,可将块状、颗粒状及粉状物料研磨成一定细度的粉状物料,相对于传统球磨机具有以下优点:

(1)生产效率高,节能环保。辊磨系统的能耗和球磨系统相比节约40%~50%,系统振动小,噪音低,设备整体密封严密,负压操作,无粉尘外渗,环境清洁,符合国家环境保护条例要求,且磨损低,设备寿命长。

(2)生产投资费用大幅降低。辊磨系统简单,布局紧凑,占地面积仅为同等能力球磨系统的50%,可露天布置,大大降低企业的投资费用。

(3)物料烘干能力强。对应不同水分的物料,可以通过控制窑尾热风的风量和风温的方式来调整磨机入口风温,达到了在粉磨过程中在磨内烘干物料的目的。

(4)实现中央集中控制。配备自动控制系统,可实现远程控制,操作简便。

(5)产品质量稳定。物料在磨内停留时间短,易监测和控制产品粒度及化学成分,重复碾磨现象少,产品质量稳定。

2.2 TRM60.4辊磨的特点

TRM60.4原料磨机由中材装备集团有限公司生产,是迄今为止国内设计的最大辊磨,其特点为:

(1)自动抬辊和落辊,研磨落辊时采用备压,运行更加平稳,可实现空载起动。

(2)限位机构的设计,可使磨辊和磨盘之间保持一定距离,避免耐磨件之间产生磨擦与碰撞,提高设备的安全性。

(3)可以使用检修油缸翻转摇臂,方便快捷地更换辊套;使用配套的辅助传动装置,便于对磨盘衬板进行修补,从而缩短停机维修时间,降低因设备维护带来的损失。

(4)与一些其他形式的辊式磨相比,液压系统操作压力更低,磨机运转更平稳,漏油故障率低,安全可靠性高,操作和管理方便。

(5)采用双制液压缸,加压装置配置合理,运行效果良好。

(6)优化的磨辊密封系统,保障磨辊轴承寿命,降低维护成本。

(7)磨机采用双液压站,操作灵活。

(8)采用动静组合式分离器,选粉效率高。

(9)设计了辅助传动装置,方便对磨机进行维护操作。

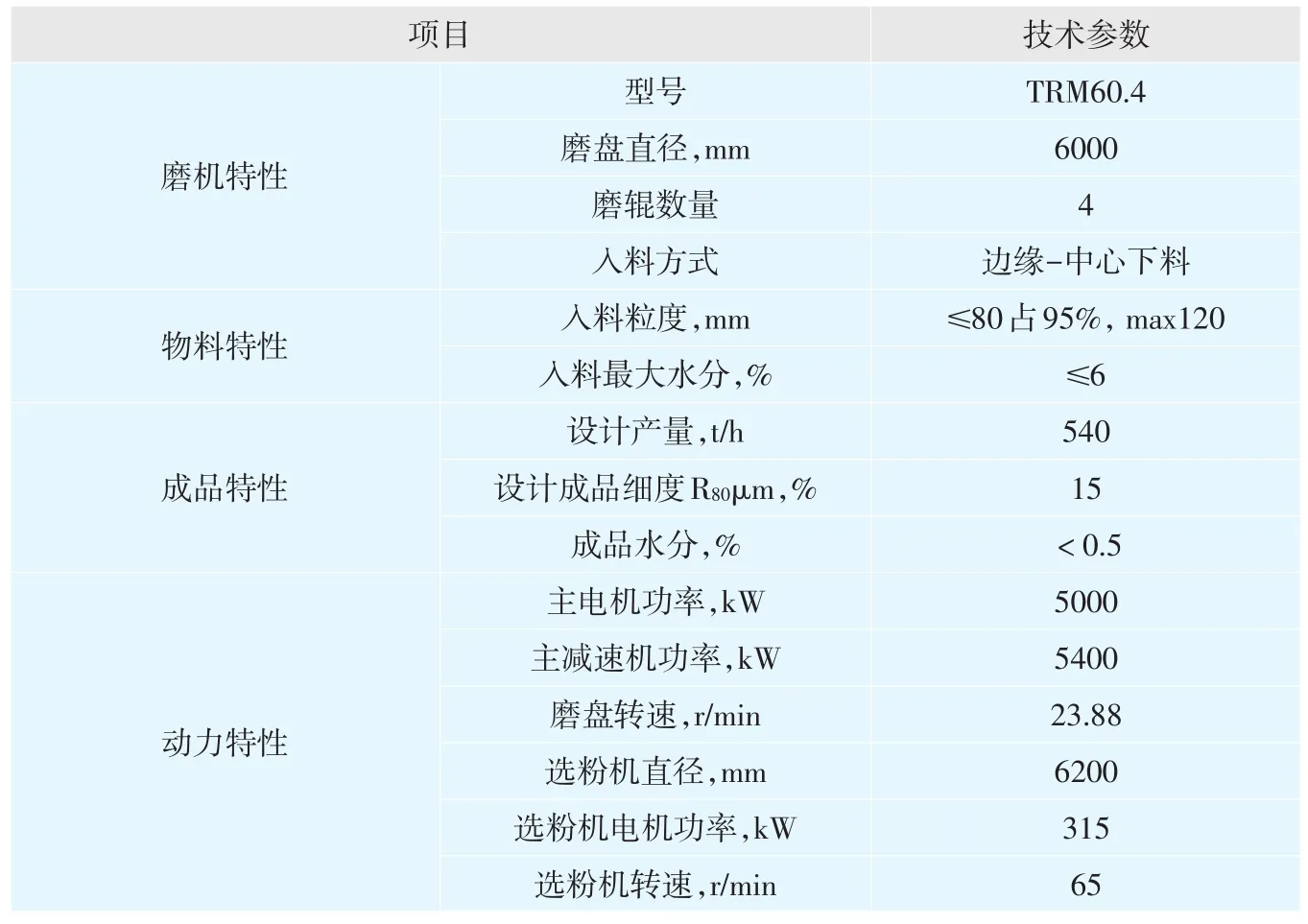

TRM60.4磨机的性能参数见表1。

3 TRM60.4系统运行解析

该系统自2012年5月4日投入使用,运行初期因受原料特殊性质的影响,再加上一些人为操作问题,从磨机运转情况来看,运行效果不好,台时低,振动大,蓄能器异响频繁,且出磨细度不合格,严重影响生产。对此我公司与中材装备集团有限公司调试组人员积极配合查找问题,提出了解决方案。

3.1 入磨物料对磨机工况的影响

在2011年下半年我公司对原料进行了调整,由原来的石灰石、铁矿石、湿粉煤灰、砂岩四种原料调整为现在使用的石灰石、石粉、硫磺渣、硫酸渣、砂岩、铁尾矿、湿粉煤灰等多元化原料,按表2比例进行配制。

3.1.1 石灰石对磨机工况的影响

从表2中可看出,石灰石用量所占比例最大,在82%左右。由于两条生产线共用一台CF2022锤式破碎机,供应紧张,产量为800t/h,石灰石粒度偏大,在100mm以上的占石灰石用量的30%,为确保生产,公司采用外购石粉来弥补原料的不足,掺加石粉量占30%~50%。石粉呈粉状物料,粒度<5mm,水分偏低,在磨内有利于降低磨机破碎时间,提高一次研磨成品率,但过多粉状物料在磨内会增大内循环量,造成压差高,且不易形成料层(原料形状见图1)。

3.1.2 辅助原料对磨机工况的影响

辅助原料包括硫磺渣、硫酸渣、砂岩、铁尾矿、粉煤灰,其中硫磺渣与砂岩粒度偏大,且易磨性较差。要求控制粒度指标≤30mm,而实际粒度在50mm以上的占60%,直接影响磨机的破碎碾磨效果,降低了粉磨效率。为改善易磨性,降低成本,通过搭配硫酸渣与铁尾矿来改善物料的特性,其中,硫酸渣、铁尾矿和粉煤灰呈粉状物料,粒度<1mm,水分含量在12%,物料水分大,延长了磨机的烘干时间,同样,过多粉状物料会造成磨机料层不稳,振动大,压差高。入磨物料粒度偏大,水分大小不稳定,这种多元化物料对磨机系统的影响非常大(辅助原料状态见图2、图3)。

3.2 优化系统设备稳定系统工况

为了使TRM60.4辊磨尽快适应这种多元化物料的变化,减少对系统设备的冲击损坏,降低系统振动,满足中控操作要求,我们通过以下几方面对系统设备进行了调整优化。

(1)增加蓄能器,提高液压系统缓冲能力。

蓄能器作为液压系统的缓冲装置和储能装置,可缓解料层波动对磨辊及液压元件的冲击,降低振动,保护设备。磨机液压系统中要求蓄能器氮气压力一致,一般为研磨压力的60%~70%,否则会影响磨机平衡。在系统运行初期,由于受入磨物料的影响,磨机料床料层不稳,在80~120mm之间波动,带给液压系统很大的冲击,造成加载缸蓄能器频繁异响,阀芯损坏,管路漏油。由于液压系统缓冲力不足,致使磨辊对料层的破坏力度加大,形成恶性循环,导致磨机工况恶化,台时产量低,磨机振动大。通过对上述问题的分析,我们采取对上、下液压腔增加蓄能器的方法,提高了液压系统的缓冲能力,解决了由于料层波动带给液压元件的冲击损坏问题,同时也起到了稳定料层、降低振动的作用。蓄能器增加后的实物图见图4。

表1 TRM60.4性能参数

表2 原料性质配比

(2)调整挡料圈高度,稳定料层,降低磨机振动。

正常生产情况下,料层厚度不仅通过控制风量、进出口压力、喂料量、磨机喷水量来实现,还取决于磨机挡料圈高度。同一物料特性的原料,挡料圈的高度决定了磨盘料层的厚度,挡料圈越高料层越厚,挡料圈的高度过低,从风环处漏出的物料就越多,加大外循环量,降低磨辊与磨盘之间的间隙,料层过厚过薄都会引起磨机运行的平稳性,振动变大。在喂料量、风量和研磨压力一定时,不同的物料特性,原料粒度及均匀程度,水分含量、风温高度,有不同的挡料圈高度。

本台磨机初装挡料圈高度为120mm,系统运行过程中,因受入磨物料、液压系统及操作水平的影响,料层波动范围较大,在80~120mm之间,磨机振动3.5mm/s,为找到一个合理的高度数值来稳定操作,降低振动,提高研磨效率,挡料圈前后调整了七次,最终将高度定在160mm。通过优化中控操作和液压系统,料层波动频率减小,波动范围在85~100mm,磨机振动降至1.9mm/s以下,磨机工况趋于稳定(图5)。

(3)优化磨内喷水系统,稳定料层。

在粉磨过程中,磨内加入适量的喷水可使磨辊和磨盘之间形成稳定的料床,达到控制磨机振动的作用。喷水量多,料层变厚,通风阻力大,磨内物料热交换时间长,产量降低;喷水量小,不易稳定料层,磨内压差高容易产生积料和振动,粉状物料用水量相对较多。

TRM60.4磨机初装喷水管为扇面式,设置在研磨区内,喷洒面积占研磨轨迹的40%左右,运行过程中磨内喷水定在8m3/h,料层波动不稳,振动异常,排渣常有湿料。这些迹象表明磨内喷水集中,雾化状态较差,经过几次试验,将原有的扇面式喷水管改为现在使用的列孔式,不但增大了喷洒面积,而且改善了雾化效果。

表3 系统运行参数对比

针对我公司原料的特性,入磨粉状物料居多,在磨内悬浮量大,不易形成料层,压差偏高,振动较大,通过优化喷水系统,中控在高台时产量下加大了磨内喷水量,由原来的8m3/h提高到16m3/h,磨机工况得到了明显改善。

3.3 优化中控操作参数,改善系统性能

由于入磨物料的粒度偏大,粉状物料居多,加上多元化物料等因素,不但会对磨机工况产生较大的影响,也会增加操作难度,这一点在2011年我公司一线ATOX-50辊磨运行过程得到了印证。调整原料后磨机产量不稳定,时高时低,磨内压差高,振动偏大,分析其原因后对其操作参数及现场设备进行了调整改进,使其适应了物料的特性,产量提高了20~40t/h。针对这种情况我们对TRM60.4辊磨的操作参数进行了调整和优化。

3.3.1 控制合理的入磨风量和风温

通常入磨风量必须满足输送物料的要求,否则不能及时将合格的成品输送出磨外,但风量大会造成系统电耗的增加,而且还会造成产品细度跑粗;风量的过大或过小也会对磨内的积料量有影响,同时增加磨机负荷,严重时会造成磨机积料,加大振动。

风温高低应根据入磨物料的综合水分大小而定,目前我们控制出磨温度一般在75℃左右,出磨成品水分控制在<1%,而且有利于保护选粉机下轴承。

系统运行初期,在操控过程中,入磨风温偏高,风量不足,造成磨机料层不稳,压差偏高,而且积料现象时有发生。为降低入磨风温,加大风量,起初通过调节入磨冷风阀开度,进行补风降温,虽然达到了系统用风的需要,但却增加了循环风机及尾排风机的电耗。经过对系统的分析,我们减小了循环风入窑尾袋收尘器的阀门开度,增大了循环风量,对系统进行补风降温,获得了理想的效果。

表4 优化前后系统电耗对比,kWh/t

3.3.2 控制适当的研磨压力

通常情况下,研磨压力的选用和物料特性及磨盘料层厚度有关。辊磨是料床粉磨,碾压力由颗粒间互相传递,当超过物料强度时被碾压破碎,压力越大破碎能力越高,因此易磨性差,料层越厚所需的研磨压力越大,反之则相反。研磨压力的大小,受入磨物料的特性、磨机台时产量及工况的影响,可以通过调节液压系统来达到最佳状态。

基于前期磨机的运行工况,增加蓄能器优化了液压系统,加大了研磨压力,提高了台时产量。正常生产情况下产量为580t/h,油缸的上腔压力设定在12MPa,本台磨机采用了备压,油缸的下腔压力设定在2.5MPa。

3.3.3 控制相对稳定的磨内压差

压差和风环处的压力损失是辊磨在操作过程中重要的控制及判断参数之一,压差大小更能反映磨机负荷量的变化。在粉磨系统用风量与研磨压力相对稳定的前提下,压差偏高表明磨内物料量多,粉磨效率降低,可采取减少喂料量或加大拉风、降低选粉机转速的方法进行调整,使之恢复到正常范围内,否则会使磨机工况恶化,造成积料、振动等,损伤机件。在我们实际操作当中,根据磨机工况一般将TRM60.4辊磨压差控制在9000±300Pa,磨机运行相对稳定。

3.4 系统运行效果对比

经过对系统的不断摸索和优化,我们已经掌握了这台磨机稳定高产的特性,并与调试初期系统运行情况进行了对比(见表3、表4)。

从表3和表4可以看出:系统优化后,磨机产量有了明显的提高,系统参数趋于良好,实现了节能降耗的目的。磨机每天有4~5h仓满停磨维护设备的时间,可以避开用电高峰,不但降低了粉磨成本,而且提高了系统设备的有效运转率。

4 结语

在双方共同努力之下,中材装备集团有限公司设计制造的TRM60.4中国首台大型辊磨经过一年的使用完全能够满足设计的各项技术指标,达到了节能降耗的目的,产品质量完全能够满足生产的需要,生产成本也在不断下降。我们相信中材装备集团有限公司大型辊磨的成功运行会极大地推动国产辊磨的技术进步,并在国内水泥行业得到推广应用,为实现水泥生产无球化和节能减排作出重大贡献。■