辊磨磨辊轴深孔加工工艺探讨

周建,董艳超

1 引言

我公司是中材装备集团旗下的水泥装备生产企业,磨辊轴是新型干法水泥生产线中辊磨系列装备中的重要工件之一。以前磨辊轴深孔加工工序一直是困扰我们公司生产的一道难题,由于没有相应的设备及工艺条件,无法进行加工。公司通过技术人员努力攻关,与山东德州博奥机械有限公司合作设计制造了加工磨辊轴深孔的专用设备,在加工深孔的过程中,通过选择合理的工艺参数,解决了加工磨辊轴深孔的难题,满足了工件的设计要求。

2 深孔加工简介

2.1 深孔加工特点

所谓深孔,就是孔的长度L与孔的直径d比值大于10的孔(L/d≥10孔),深孔加工难度高,是机械加工中的关键性工序,且深径比值越大,深孔加工难度就越高。

深孔加工是在封闭状态下进行的,刃具受孔径、孔深的限制,操作者不能直接观察刃具切削情况。听、看、摸的判断与操作者的经验及技能水平有关,加工过程中经常发生切削时刃具振动、磨损、崩刀、排屑困难、孔钻偏等异常情况。

2.2 深孔刃具分类

加工深孔的刀具按刃具分为枪炮型刃具(单刃结构)和多刃高压冷却液刃具,按排屑方法分内、外排屑法。内、外排屑法的基本差别是十分简单的。内排屑,切屑通过刃具头端的切屑嘴进入管状刀杆的中心排出。外排屑,切屑顺着沟槽或者围绕着刀杆的外面排出。

3 磨辊轴加工要求及深孔机床简介

3.1 磨辊轴深孔加工要求

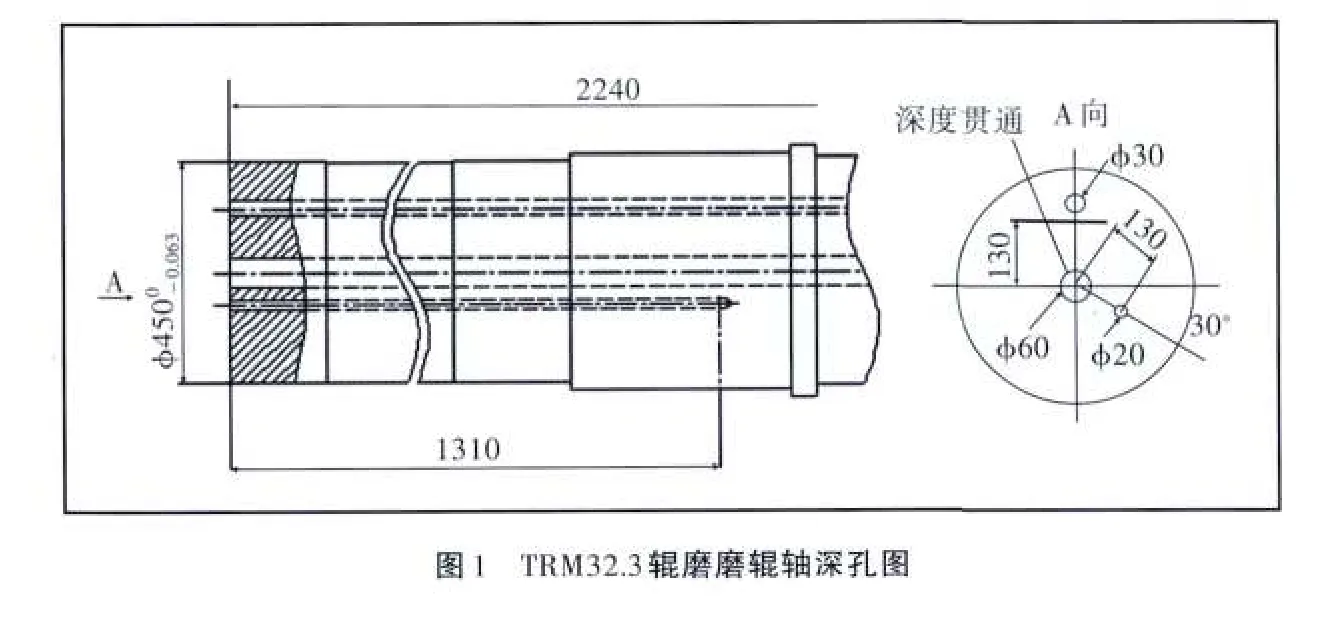

磨辊轴如图1所示:材料:40Cr;重量:2490kg;调质处理,硬度:220~269HB,需要加工3个深孔,分别为孔径ϕ60mm、ϕ30mm,长2240mm,孔径ϕ20mm,长1310mm的深孔,前者为深度贯通孔,后者为深度盲孔,无论贯通孔还是盲孔必须要保证孔的直线性、表面粗糙度等技术指标。三个孔的深径比(L/d)分别为:37.3;74.7;65.5。需要在专用深孔机床上使用深孔刃具进行加工。

3.2 钻深孔的机床设备

我公司磨辊轴加工选用的设备由两部分组成:前半部分为TB2120型深孔钻床机身,如图2所示;后半部分为我公司设计制造的工作台及装卡找正工具,如图3所示。

深孔钻床主要由授油器、钻杆箱、进给托板、进给部分、液压泵站、冷却系统、马达装置、电气控制系统、手动装置、钻杆支架、排屑斗、钻杆、钻头等组成。

机床主要参数:钻孔最大直径:80mm;最大深度:3000mm;主轴转速:61~1000r/min;进给速率:5~1000 mm/min;冷却系统额定压力:2.5MPa。

工作台及装卡找正工具由工作台(能前后移动)、V型铁(固定在工作台上)、垫板(能升降V型铁)、找正顶尖等组成。

3.3 深孔刃具的选择(图4、图5)

内、外排屑法的深孔刃具,从使用的效果看,两种刃具使用消耗的费用大致相等,内排屑比外排屑钻进速率要快3~4倍,外排屑的费用和寿命则优于内排屑。但在加工直径超过ϕ30mm的长孔时,内排屑法则比较优越。

因此,上述磨辊轴ϕ60mm孔的加工,我公司选用的是错齿(3刃)内排屑深孔刃具,如图4所示。对于ϕ 20mm孔的加工,选用的是枪钻(单刃外排屑深孔刃具),如图5所示。从使用效果来看,一直表现较好。而对于ϕ30mm孔的加工,选择内、外排屑法刃具均可。但如果孔深较深时,一般选用内排屑深孔刃具,孔深较浅时,一般选用枪钻刃具,效果较好。

4 磨辊轴深孔加工实例

4.1 加工工艺路线

(1)准备工作:选择合适的刃具,调整V型块间距及高低(粗调整)。上工件,磨辊轴大头对机床方向,架在两个V型块上。轴头方对着机床一),用导向套加自制顶尖,按轴端面划线点找正。调整工作台和V型块下方升降螺栓,轴尾方以同样方式找正。

(2)工件装卡:用夹板、压紧螺栓将工件紧固在工作台上。调整深孔钻钻头、钻杆、机头、托架、授油器等,夹紧相应夹具,紧固授油器。

(3)工件加工:开动授油器,往前点动,顶在轴端密封垫处。开水泵,选择合理转速、进给量,观察排屑。注意压力表、电压表,有过载现象立刻停止加工。工件打通后,卸下钻头,退出钻杆,测量孔距。

(4)换孔加工:松开压件螺栓,调整工作台、V型块,用相同方法继续加工。

4.2 加工过程控制

4.2.1 刃具的选用、保护和使用前检查

加工前刃具的选用、钻头的状态检查及用后的存放保护非常重要。使用深孔刃具前,首先检查钻头BTA30mm导向板、刀片,导流槽、排屑槽是否正常,如有毛刺损伤,需维修后再使用。然后检查钻杆的直线度及跳动,直线度<2mm、径向跳动量<0.1mm时方可使用,以确保加工过程中钻杆不振动、钻头不损坏。使用完后,再次检查刃具状态,拆下钻头单独存放,钻杆垂直悬挂,以防弯曲变形。

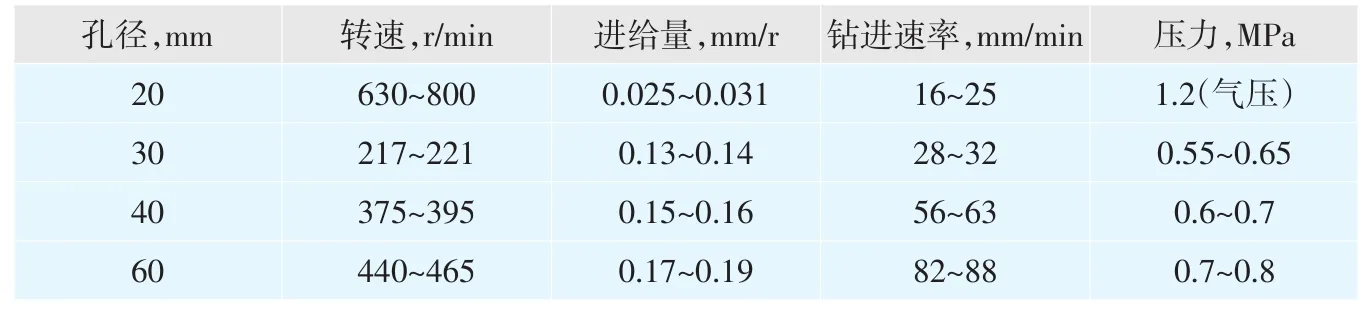

4.2.2 深孔加工参数实际应用(表1)

磨辊轴的深孔加工经我公司技术人员不断摸索,已经掌握了加工孔径ϕ20mm、ϕ30mm、ϕ40mm、ϕ60mm等深孔的成熟加工工艺。早期加工阶段由于经验不足,找正繁琐复杂,导向板、刀片在加工完成后难以拆卸,钻头损坏,钻杆弯曲,排屑不畅,耗材严重,有时甚至出现孔钻偏等一系列问题。

表1 ϕ60mm深孔加工工艺参数比较表

表2 内排屑深孔钻头的转速、进给量、钻进速率、冷却液压力表*

分析产生问题的原因,我们首先对深孔钻床进行检修,排除设备故障,再对转速、进给量、钻进速率、压力等进行调整。在加工磨辊轴ϕ 60mm、深2240mm孔时,通过采用低转速低进给量、低转速高进给量,高转速低进给量、高转速高进给量四个方面进行钻孔试验,终于成功摸索出比较理想的深孔加工工艺参数,钻孔效果良好。具体加工过程的试验数据如表1所示。通过试验,在转速452r/min、钻进速率83mm/min、冷却液压力0.75MPa的情况下,钻孔达到了完美的状态,排屑也是理想的“C”型铁屑,孔的偏移量最大偏差0.50mm。

我们用这种加工参数连续试验了6根轴,均达到了预期效果。在此基础上,尝试了其他尺寸的深孔加工,也得到了满意的效果。在当前机床性能下,我们公司已能有效保证辊磨磨辊轴深孔加工的偏移量在1mm之内,并提高加工效率2~3倍。由原加工一个ϕ60mm的深孔需要100min,提高到只需要40min,原钻深孔过程中通常需要更换1次刀片,现一块刀片可以钻5个孔,机床运转正常。

5 磨辊轴深孔加工工艺参数探讨

5.1 切屑的形成和控制

在磨辊轴加工深孔时,多刃刃具可以在有限的范围内控制其所形成的切屑类型。增加刃具的转速可使切屑变得较细,较细的切屑在冷却液的压力下可以向刃具的前方悬出。使切屑减小的最简单的方法是增大进给量,从而使切屑变厚折断而不弯曲。

5.2 转速和进给量

较高的转速趋向于得出较薄的切屑,这样的切屑容许增大进给量和钻进速率。增加进给量时,较厚的切屑断开成“C”形状,使切屑得以经过沟槽排出。减少进给量时,较薄的切屑经常卷曲成条状,排屑不畅,易堵。

加工深孔过程中,为降低加工成本和改进表面光洁度,有时经常采用高的切屑速度,但由于工件材料有磨损刃具的刃口的趋势,机床功率和主轴能量的限制,刃具的直径及钻具本身长度与直径的比值较大等原因,切屑速度应有所限制[1]。

5.3 冷却液压力

冷却液的作用是:从切削区域和刀槽向刃具的前方冲掉切屑。高压力使切削液能够到达切削刃上,起到保持润滑、控制温度和帮助断屑作用。切屑能够满意地排出并不是用来判断压力恰当与否的唯一标准,即使能够满意地排出切屑,而压力可能仍然并不恰当[1]。通过不断摸索,我们总结出转速、进给量、钻进速率、冷却液压力的关系如表2所示。

6 结语

深孔加工是机械加工行业中比较难而复杂的一道工序,本文中列出的一些具体数据是我们公司在加工具体的磨辊轴深孔上获得的一些试验结果,一些参数的选择和应用是在特定的生产条件下取得的,并不能够将它们作为标准使用,仅为读者提供有益的参考。

[1][美]霍尔登 J.斯温哈特编辑,管光晋译.深孔加工[M].北京:国防工业出版社出版,1974.77,116.■