可视化设备管理系统研究与应用

刘 兵 王 非 杨 勇 张 慧 张林波

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041;2.北京中油瑞飞信息技术有限责任公司,北京 100007

0 前言

设备管理是指以设备为研究对象,追求设备综合效率与寿命周期费用的经济性,应用一系列理论、方法,通过一系列技术、经济措施,对设备的物质运动和价值运动进行全过程的科学管理[1]。设备管理的历史经历了三个阶段:事后维修阶段,工业化初期,在设备发生故障或损坏后才进行修理工作;预防性维修阶段,20世纪20年代,通过日常检查和定期检查,了解设备实际状况,以设备状况为依据进行修理工作,避免突发事故;设备系统管理阶段,20世纪60年代,提出了设备管理后勤学的观点,设备管理从传统的维修管理转为重视先天设计和制造及设备生产运行状况的系统管理[2]。

目前我国油气田领域设备管理基本进入到了第三个阶段,但面临三个挑战:企业地域分布广、自然环境较差、交通运输不便、人工巡检成本高、远程专家资源利用率低;设备复杂,虽有图形介绍,但设备装配图动辄几十个零件,即使是专业人员在第一次查看时也需大量时间了解辨识;越来越多的企业采用资产管理信息系统进行设备管理(如MAXIMO、Q4、MP2等),但这些管理系统都缺少图形化支撑,设备的展示不直观,无法为设备改造、维修等方案的论证提供支持。

可视化设备管理系统通过二三维一体化平台与传统的设备管理系统相结合,实现了设备信息的可视化、集成化和维修作业协同化。

1 技术路线

为了实现设备管理的可视化,需要对设备所在的空间位置及具体的内部结构等进行图形化的表示,因此需要将三维GIS技术与设备管理系统进行有机融合。系统的关键技术包括:三维GIS技术、虚拟现实技术、工作流引擎技术、设备设施管理信息化技术等。

1.1 三维GIS技术

三维GIS技术提供的三维视觉认知及空间分析能力,使原来只有抽象概念而难以直接感知的空间现象现实化和直观化,获得各种超越现实的空间感知经验[3]。随着三维GIS技术的成熟和网络化应用,三维GIS技术对空间信息的处理能力变得更丰富和强大。三维GIS技术独特的管理复杂空间对象能力及空间分析能力,使再现设备存在场景、表达设备内部结构等应用成为可能,对于现场的复杂工艺,能将抽象难懂的空间信息可视化和直观化,加深对设备内部构造、工作原理、工艺流程的理解。三维GIS技术通过二维平面图形的应用构建整个系统的框架,采取高精度的地理坐标构建整个主体,对各个设备进行信息采集和数据库处理,使得整个信息具有真实的坐标和丰富的属性信息。

1.2 虚拟现实技术

虚拟现实技术是以三维图形技术为基础,结合多媒体、主体视觉、传感等技术创造出一个让人身临其境的虚拟世界。特征如下:

a)沉浸感:用户与计算机的交互方式是自然的,能完全沉浸在通过计算机所创建的虚拟环境中。

b)交互性:在虚拟现实系统中,用户不再是被动的信息接受者和旁观者,而能使用交互输入设备(如鼠标)来操控虚拟物体,使虚拟世界发生改变。

c)构想:用户在定性和定量综合集成的虚拟三维环境中得到感性和理性的认识,从而深化概念、触发灵感、萌发新意。在信息数据的展示上,海量数据只有通过可视化图象,才能激发人的形象思维。

对复杂的设备,仅凭外观不能完全展现设备的特点。而虚拟现实技术的应用能全方位地观察设备,真实地模拟出组装和拆卸过程及设备的运行情况。用户可以在虚拟现实世界,通过控制浏览器从各个角度对一个设备进行全方位观察,了解每个细节及详细资料。

1.3 工作流引擎技术

工作流(Workflow)是指业务领域的流程,它描述了业务过程中的各要素及各要素间的关系,通过工作流引擎进行管理。

可视化设备管理的工作流引擎技术分三个阶段:工作流建模阶段、工作流模型实例化阶段和工作流执行阶段。工作流建模阶段主要通过工作流建模工具完成业务流程的模型建立,将实际的业务操作流程转为计算机可模拟处理的工作流模型;工作流模型实例化阶段主要通过工作流引擎完成具体业务流程的实例化,为具体业务流程办理流转提供工作流相关控制数据,为业务流程的办理提供所需资源(如人力、物料、工具和服务资源等);工作流执行阶段主要执行业务流程,重点是完成人机交互和系统内部应用或外部应用程序的调用。对于设备管理系统,需要利用工作流引擎技术来管理工单等业务流程,通过预定义的流程来推进维修任务的流转。

1.4 设备设施管理信息化技术

对现代资产密集型企业而言,有效利用有形资产是企业提升核心竞争力的一项重要工作内容。设备维修与生产之间的协调十分密切,企业设备管理不善,业务流程不畅或资料、维修记录缺失,将导致设备维护和运行成本增加,资产利用率降低,甚至引发安全事故。同时,现代资产密集型企业设备数量多、结构复杂的特点要求设备维修响应快速、记录完整和查询便捷,纸本的记录与整理已不能满足企业发展的需求[4],因此,提高设备管理技术水平日趋重要。通过引入设备设施管理信息化技术,结合计算机应用,形成专业的设备管理系统,实现企业资产的全生命周期管理,并对涉及设备维修、维护、移动等应用过程进行全面的流程控制,对工作的执行及结果信息跟踪管理,提高维修效率,规范维修流程,最大化资产使用率,减少企业运营成本。

2 集成应用方式

采用IBM的MAXIMO软件与二三维一体化平台进行集成,通过三维GIS技术构建设备设施虚拟的空间场景,利用MAXIMO软件的先进设备管理理念进行维修工单等管理。具体的集成应用方式有两种:一是以二三维一体化平台为主操作界面,直观地进行设备的索引和定位,再以设备为核心,进行相应的管理操作;二是以传统的设备管理软件为主操作界面,以设备工单为核心,进行流程控制和管理。

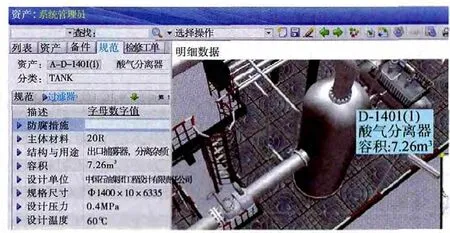

可视化设备管理系统结合数据库技术,在设备管理的基础上实现设备信息的“所见即所得”。鼠标在三维场景中点击某一设备,即可直观地展示设备外型、内部结构、运行参数、与其他设备的逻辑结构和地理位置,见图1。

可视化设备管理系统特点如下:

a)实现设备的精细化管理(可以细化到某一个阀门、某一个变送器)。

b)与SCADA系统集成,在相应的三维模型上显示各类实时监测信息。

c)与视频系统集成,实现视频监控画面和三维场景的联动。

d)直接在三维场景中进行设备改造、维修等方案的论证。

e)事故发生时,可快速、直观地提供可视化解决方案,见图2。

图1 查看设备三维信息并实时监测信息

f)在三维场景的基础上,制定各种事故预案、工艺流程展示、设备周边场景展示等,为安全培训和应急事故预案,提供信息支撑,增强员工在设备维修方面的技能水平、风险意识及应急防护能力,并为企业的工艺改造、规范训练提供实时的场景化应用工具。

图2 设备拆装演示

3 可视化设备管理系统的优势

可视化设备管理系统在维修、安全、知识等管理方面具有较强优势。

3.1 直观的虚拟场景辅助设备维修管理

实践证明,设备发生故障与事故30%以上是由工作人员失误造成。操作使用的不规范、维护保养计划有效执行困难、检维修工作缺少指导性都能造成设备故障与事故。可视化设备管理系统通过制定规范的作业计划,建立标准的设备维护保养制度来指导日常检维修工作,利用三维虚拟场景强大的空间分析能力,直观展示设备当前运行状态、内部构造和拆组装步骤,帮助检修人员正确执行操作,提高维修效率,保证维修质量,减少设备故障发生率,间接增加企业利润。

3.2 提升设备安全管理水平

设备安全管理的基础是消除生产现场和环境中的各类危险源。危险源的消除可使用虚拟现实设备管理系统对现场环境的分析,找出不合理的环境要素,采取重新布局、环境改造、再设计、改建、加装防护设施、现场定置化管理等措施解决;运行危险源可通过对设备设计加装防护、报警装置,强化员工安全防护、劳动保护和培训,或对设备工艺的再设计和改进来根本解决;人为操作危险源可通过对操作规范训练和严格管理,纠错、防错程序设计,可视化的作业提示来减少和避免[5]。可视化设备管理系统可根据企业特点,制定各种事故预案、工艺流程展示、设备周边场景展示等,为安全培训和应急事故预案提供信息支撑,增强员工的风险意识及应急防护能力。

在设备维修、维护方面,可视化设备管理系统基于三维虚拟场景,按照现场实际情况,包括作业背景、作业场景及作业人员等,模拟出设备维修保养的演练环境,为维修人员提供可视化培训,加强受训者临场感觉,提高作业培训质量,增强员工维修设备的技能,为企业的工艺改造、规范训练提供实时的场景化应用工具,提高企业管理水平和质量,最大化地减少企业风险。

可视化设备管理系统还可以进行现实中无法开展的危险演练,使受训者能在视觉上得到体验,进而在事故发生时能做到临危不乱、合理调度、科学指挥、快速修复。

3.3 全息手段提升知识管理的应用能力

知识管理的对象是资料、资讯、知识和智慧的集合。资料、资讯、知识是指处理固定状况的依据,智慧是指能自动判断,并采取适当的应对措施。知识管理不仅是管理知识,更重要的是促进员工在整个企业流程中最大程度地发挥其所具有的知识。可视化设备管理系统在三维场景中,直观展示设备模型、内部结构、周边环境、图纸手册、工艺流程和维修步骤等历史经验数据,组织具有针对性的培训,提升员工在设备管理方面的智慧,整体上提高企业管理水平,为企业创造额外价值。

4 结论

可视化设备管理系统基于三维GIS技术和虚拟现实技术,直观展示设备的基础信息,包括设备构造、总体布局、周围场景情况,并动态展示工艺流程;同时为指导企业动态演练提供支撑,实现可视化应急演练培训和动态检维修指导,从整体上提高设备管理技术水平,增强企业竞争力,引领设备管理从单一的数据化走向形象化和直观化,使管理更加科学化和精细化,推动设备管理的长足发展。

[1]苏 欣,潘亚东,章 磊,等.油气管道完整性管理[J].天然气与石油,2008, 26(3):10-14.Su Xin,Pan Yadong,Zhang Lei, et al.Oil and Gas Pipeline Integrity Management[J].Natural Gasand Oil,2008,26(3):10-14.

[2]冯 恒.谈设备管理发展趋势[J].设备管理与维修,2011,(z1):32-33.Feng Heng.The Development Trend of Equipment Management[J].Equipment Management and Maintenance,2011, (z1):32-33.

[3]李 明,王 非,康 智,等.三维配管设计软件AutoPLANT在西气东输站场工程的开发应用[J].天然气与石油,2005,23(5):17-25.LiM ing,W ang Fei,Kang Zhi,etal.The Developmentand Application ofAutoPLANT Piping inW est-EastGasStation Project[J].NaturalGasand Oil, 2005, 23(5):17-25.

[4]马 晟,李 澜.浅谈电力设备状态检测可视化技术平台应用[J].城市建设理论研究,2011,(27):2-3.Ma Sheng,Li Lan. Applications of Visual Power Equipment State Inspection Technology Platform [J]. Theory Research of Urban Construction, 2011,(27):2-3.

[5]王广生,雷少成.炼油厂存在的安全问题及应对措施[J].天然气与石油,2012,30(3):2-3.Wang Guangsheng,Lei Shaocheng. Security Problems Existing in Oil Refineries and their Solutions [J]. Natural Gas and Oil,2012, 30(3):2-3.