基于BP网络的航空发动机传感器硬故障检测

孙毅刚,王 雷,薛仲瑞,陈维兴

(中国民航大学航空自动化学院,天津 300300)

0 引言

传感器故障类型主要包括2种:一种是软故障(漂移故障),是指传感器参数是缓慢变化的,开始误差是很小的,但是随着时间的延迟误差逐渐变大;另外一种是硬故障(阶跃故障),是指传感器在短时间内突然发生比较容易识别的损坏和完全失效,传感器参数是突然变化的[1~3]。由于发生硬故障的传感器的输出往往发生较大的突变,因此,这种故障是比较容易识别的;而软故障由于是一种参数的缓慢变化,所以,软故障的诊断是比较困难的,也是传感器故障诊断研究的重点和难点[1,2,4,5]。所以,硬故障一旦发生,就应实时地检测出来。这里主要研究硬故障的实时检测。

硬故障检测的目的是确定一个具体的传感器信号的有效性。这是通过使用4种可能检查的一个子集来检查采集到的传感器信号。硬故障监测的理论方法主要包括:最小—最大检查、变化速率检查、偏差点的百分数检查、参考点偏差检查[5,6]。

1 检测软件的实现

1.1 检测软件的设计

对于航空发动机传感器硬故障检测软件可分为神经网络发动机模型以及检测阈值的线下训练软件和硬故障在线检测软件两部分。软件的应用平台是基于ARM9的嵌入式工控机,嵌入式系统采用的是WinCE 5.0系统。由于嵌入式硬件平台和系统的资源十分有限,是不能够采用Matlab等这些具有强大的数据处理能力的开发工具。因此,选用C++语言编写神经网络嵌入式软件,开发平台选用VS2005,并联合使用WinCE 5.0模拟器对于编写的MFC智能设备进行初步的检测和调试。程序的基本流程图如图1所示。

图1 流程图Fig 1 Flow chart

检测流程:首先在线下使用航空发动机传感器正常运行时的数据对神经网络进行训练,模型训练完成之后,保存好训练好的网络的权值;之后,使用训练好的网络权值重新构建发动机模型,并使用正常数据去计算某个时期传感器正常运行时的上下阈值;将计算好的检测阈值移植到在线检测软件之中,对于发动机传感器实时传入的数据进行检测、判断,判断发动机传感器是否出现硬故障。

1.2 构造神经网络

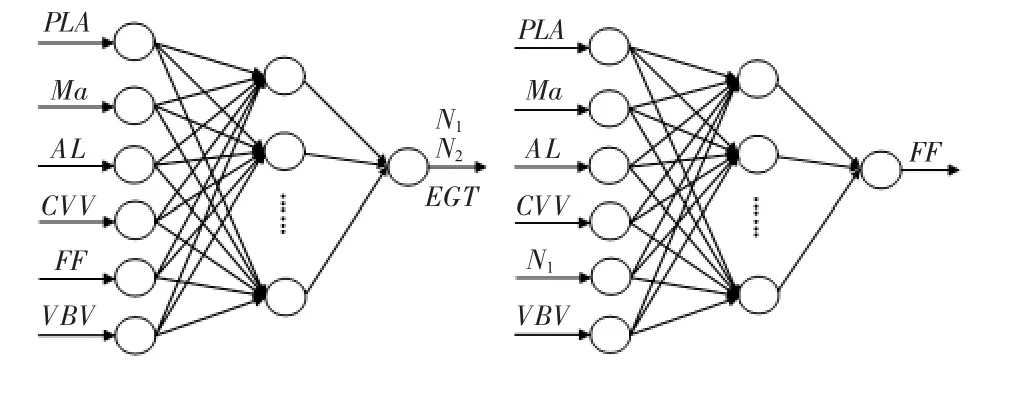

BP神经网络在设计上采用的是比较简单的三层网络结构[1]。输入层选取能够保证发动机稳定工作的参数,因此,网络的输入层设为6个节点,它们由发动机的控制输入参数和可测量的环境干扰参数组成,再外加一个调节节点作为下一层输入阈值,对高压转子转速N1,低压转子转速N2,发动机排气温度EGT三个参数进行训练检测的网络,网络的输入层参数分别是:油门杆角度(PLA)、飞行马赫数(Ma)、飞行高度(AL)、可调静叶的角度(CVV)、燃油流量(FF)、放气活门的开度(VBV)。而对FF进行训练检测的网络参数则是换为N1来进行估计的。对于这2个网络的设计模型如图2所示。

图2 BP网络的设计模型Fig 2 Design model of BP network

对于隐含层节点的选取则是由实验对比的方法选取的。经过试算对比,最终选取的最佳隐含层的节点数为11。同时,依据神经网络的基本原理,隐含层和输出层的节点在计算时,每一个节点都需要一个调节阈值来对各个节点的输出进行调节。但是,如果对于每一个隐含层和输出层的节点都增加一个阈值变量的话,那么,就增加了程序代码中的变量和计算的复杂度。再考虑到每个节点的阈值变量均采用的是一个很小的随机值,那么,程序对于原来的模型进行小部分的修改,在输入层和隐含层各增加一个偏置节点,作为下一层各节点的阈值调节参量。偏置单元的初始值设为1,并且,2个偏置单元之间不存在直接的联系。修改后的模型如图3所示。

2 仿真图形

图3 修改后的BP网络模型Fig 3 Modified BP network model

建立好发动机神经网络模型之后,根据实际采集到的数据,将数据先存入到文本文件之中,然后再将数据写入到Sqlite 3嵌入式型数据库中,方便对于数据的读写操作。然后对于模型的输出数据再进行绘图仿真。图4是N1和EGT使用神经网络发动机模型训练软件的输出结果与实际输出结果的仿真结果的图形对比。其中,位于图像上部的曲线,分别为N1和EGT的实际输出值的图形,而N1CE和EGTCE是网络的输出数据图形。最下部的则是两者之间的差值。从图形对比中可以看出:该训练软件的训练结果与实际输出值是基本吻合的,误差也很小,在允许范围之内。

图4 N1与EGT仿真图形对比Fig 4 N1and EGT simulation diagram contrast

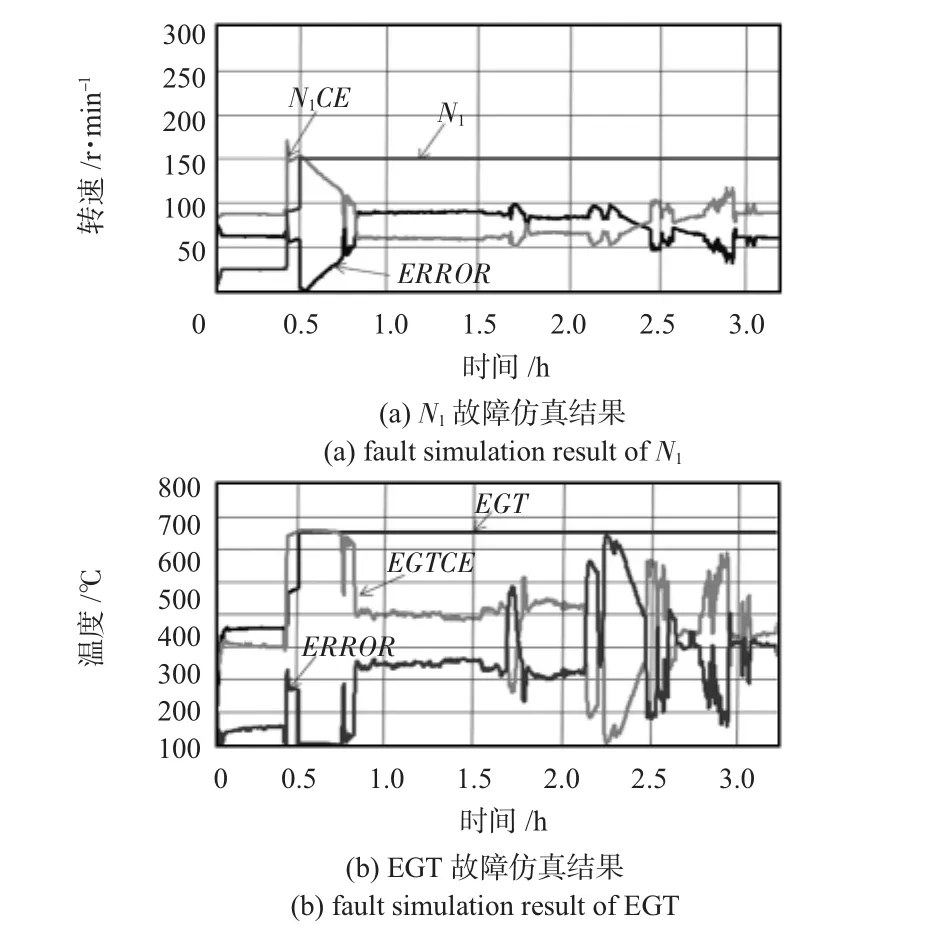

在发动机传感器模型训练好之后,就要对其实际的检测效果进行验证。因此,就需要实际的故障数据来检测。但是,由于实际故障数据难以获得,对于正常运行的发动机传感器数据,须人为地添加故障数据来判别硬故障在线检测软件的运行效果。图5是对于输入故障数据的模拟仿真结果。N1和EGT是发生故障的数据图形,而N1CET和EGTCET则是网络计算出的传感器实际正常输出设为数据图形,ERROR则是两者之间的误差曲线。如图可以看出:当传感器出现硬故障之后,实际值和网络的计算值之间的误差ERROR的偏差是十分明显的,有的误差甚至超过了实际值。因此,该软件能够准确快速地检测出硬故障。

图5 N1与EGT故障仿真结果Fig 5 Fault simulation results of N1and EGT

3 结论

航空发动机传感器硬故障检测软件的发动机传感器模型的建立比较准确,误差范围很小,而且,传感器故障检测软件对于传感器硬故障的检测也十分明显。同时,使用C++语言编写的软件占用资源小,运行速度比较快,能够很好地满足实时在线检测的要求。但是,由于嵌入式系统资源有限,使得系统的实际处理能力存在着一定的缺陷和不足,仍然要进一步的改进。对于航空发动机传感器的软故障的检测,使用BP神经网络检测也是一项很行之有效的方法,但由于软故障变化范围的缓慢,使得目前很难完成软故障在线检测。因此,使用神经网络对于软故障实现在线的检测仍然需要进一步的研究。

[1] 曹 曦.基于神经网络的传感器故障诊断仿真与实验研究[D].上海:上海交通大学,2001.

[2] 蔡开龙,孙云帆,姚武文.航空发动机故障诊断与自适应重构控制[J].电光与控制,2009,16(6):58 -61.

[3] 刘 华,唐永哲,郝 涛.飞控系统传感器故障诊断研究[J].计算机仿真,2010,27(2):30 -33.

[4] 徐秀玲,郭迎清,王镛根,等.某型涡轮风扇发动机控制系统传感器故障诊断研究[J].航空动力学报,2004,19(1):65 -68.

[5] 张娅玲,陈伟民,章 鹏,等.传感器故障诊断技术概述[J].传感器与微系统,2009,28(1):4 -6.

[6] 孙晓倩,艾延廷,张 振.航空发动机传感器故障诊断方法研究[J].沈阳航空工业学院学报,2010,27(2):15 -19.