基于FBG传感器网络的结构应力定位*

金 靖,叶向宇,林 松,刘 佳

(北京航空航天大学仪器科学与光电工程学院,北京 100191)

0 引言

工程结构在服役过程中经常不可避免地受到高强度的外力作用,它的几何形状和尺寸将发生变化,这种形变就称为应变,这时结构往往会产生不可目视检测的内部损伤,使得其承载能力大大降低,甚至引起整个结构的突发性破坏[1]。因此,及时、准确地检测并识别这些内部损伤的产生和发展,并对其进行连续监测是当前关注的重点,对于保证复合材料结构的安全可靠性具有极为重要的意义。

光纤Bragg光栅(fiber Bragg grating,FBG)传感器除了具有重量轻、耐腐蚀、抗电磁干扰、使用安全可靠等优点外,还具有探头尺寸小、波长调制、集传感与传输于一体、具有较强的复用能力、易于构成传感器网络等优点[2~5]。将经过应力增敏封装或经过温度增敏封装的高精度FBG传感器植入先进功能材料/复合材料中,用这些材料制成各种功能部件,可以实现建筑物(桥梁、高层建筑、大坝等)和智能蒙皮(如机翼、螺旋推进器叶片等)的损伤检测[6~8]。

近年来,FBG传感器被用来进行冲击损伤的定位识别[9~13],而大部分的定位方法是基于超声波的时标定位方法,这类方法测量的是速度信号和时间信号,由于声发射信号在结构体中传播的速度非常快,所以,对传感器敏感到被测信号的时间准确性要求非常高,毫秒量级的测量时间误差便会导致定位不准且定位误差很大。因此,对传感器解调系统的扫描频率和解调精度有非常高的要求,同时进行大量数据处理所需的硬件要求也将对该方法的实际应用带来困难。

本文提出了一种基于参考数据进行应力定位的方法:在结构体表面布置多只FBG传感器,并在不同位置施加应力获取光栅中心波长信号,通过提取各传感器波长漂移值进行训练样本的采集,最终通过对测试数据与样本数据的差异度进行对比计算完成应力定位。

1 应力定位算法

本文提出的基于参考数据的应力定位算法主要基于:施加相同强度应力时,应力位置距离传感器越近,传感器的中心波长漂移越大。该方法属于基于静力学理论的损伤检测方法,在应力定位过程中不需要对结构的材料特性进行分析研究。

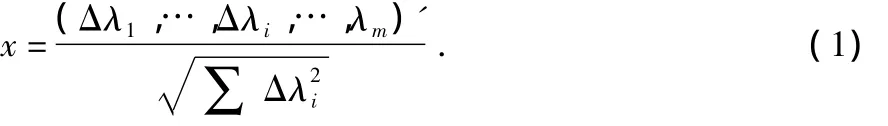

假设结构体表面分布有m只FBG传感器,在对结构体某个位置施加应力时,该位置会产生应变,同时,应变会以一个极快的速度传递到结构体其他位置,此时FBG传感器中心波长会发生漂移,提取各FBG传感器波长漂移值组合成一个波长漂移向量,通过式(1)可将其转换为单位向量

其中,Δλi为第i只传感器的中心波长漂移值,i=1,2,...,m。

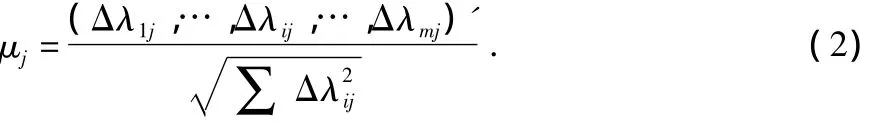

在结构体表面布置选择n个参考点并施加应力可以获取训练样本uj,即参考点j的波长漂移单位向量,以式(2)表示

其中,j=1,2,...n,则预测样本x与训练样本uj之间的欧氏距离可以通过式(3)计算

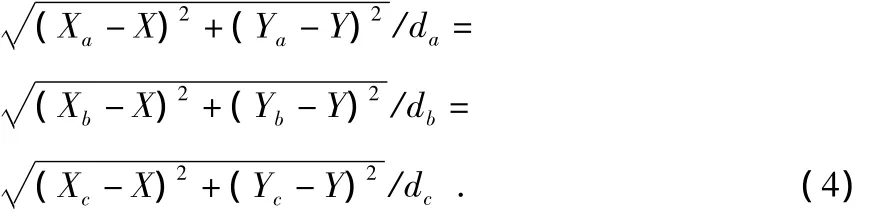

基于预测点与参考点之间的实际距离和欧氏距离之间存在线性关系的假设,选择出参考点中计算所得欧氏距离最小的3个点A,B,C,预测点位置I=(X,Y),通过式(4)进行计算

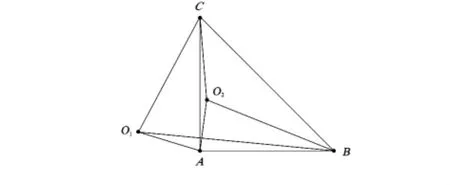

如图1所示,本算法将计算得到2个解析解O1,O2。不考虑出现复数解的情况,选择其中靠近△ABC外心的点作为最终预测点。

图1 预测点计算示意图Fig 1 Diagram of predicting point computation

2 应力定位实验

2.1 应力定位系统

本次实验所选目标结构金属铝板裁剪为1 000 mm×1000 mm,厚度为3 mm,通过夹具上的螺钉固定。铝板表面应用502胶水粘贴有4只FBG应变传感器,将传感器和光纤延长线熔接在一起,通过光纤延长线上的FC接头与光栅解调系统相连。本文采用的解调系统是Micron Optics International(MOI)公司生产的SM125光栅解调仪,其可测中心波长范围为1510~1 590 nm,解调精度为1 pm,扫描频率为2 Hz。

2.2 采集训练样本

考虑到光栅的轴向敏感性,4只FBG传感器被摆放在不同方向,构成了一个300 mm×300 mm的敏感范围,在该范围均匀选取25个参考点,分别施加10,30,50 N的应力进行训练样本的建立,参考点分布如图2所示。

图2 光栅与参考点分布图Fig 2 Layout of FBG and reference points

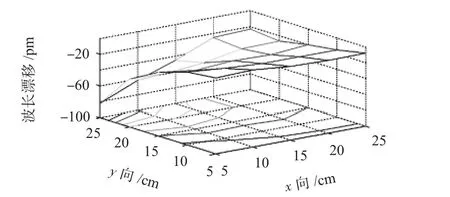

通过Matlab对FBG解调信号进行数据处理,可以得到各个参考点中心波长漂移值,图3所示为对25个参考点施加10N应力时传感器1的波长漂移情况。可以看到,随着位置变化,漂移值呈现出一种渐变的规律。

图3 施加10 N应力时FBG1波长漂移示意图Fig 3 Wavelength shift diagram of FBG1 when 10 N stress is loaded

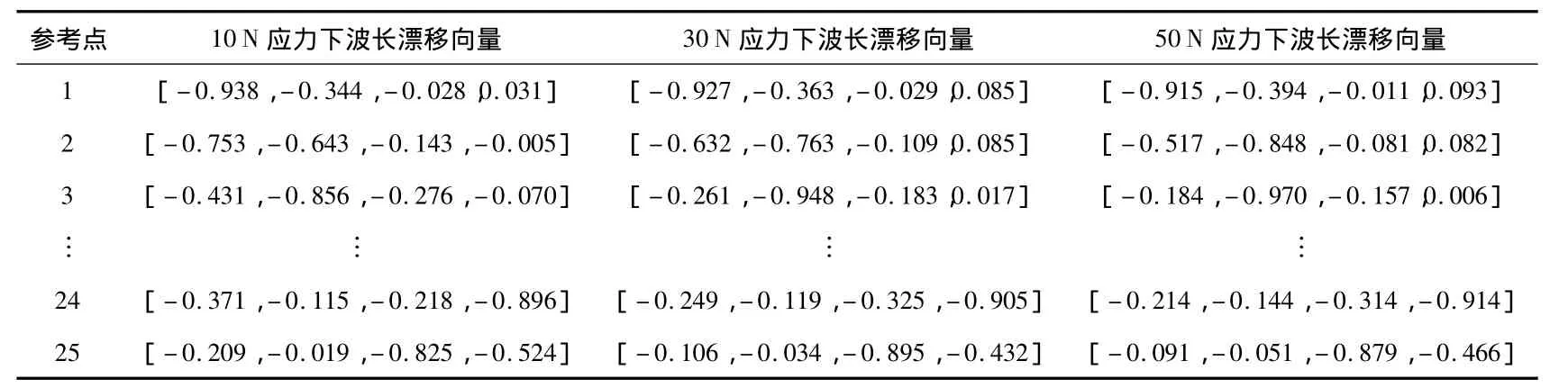

应用式(2)进行训练样本的计算,可以得到3组训练样本,如表1所示。从表1中可以看到:在不同位置施加相同应力的情况下,计算所得单位向量uj发生明显变化,且具有一定的规律;当不同程度应力施加在同一位置时,单位向量uj变化并不大。因此,在进行应力定位时可以选择3组训练样本中的任意一组进行应力位置预测。

2.3 应力定位预测结果

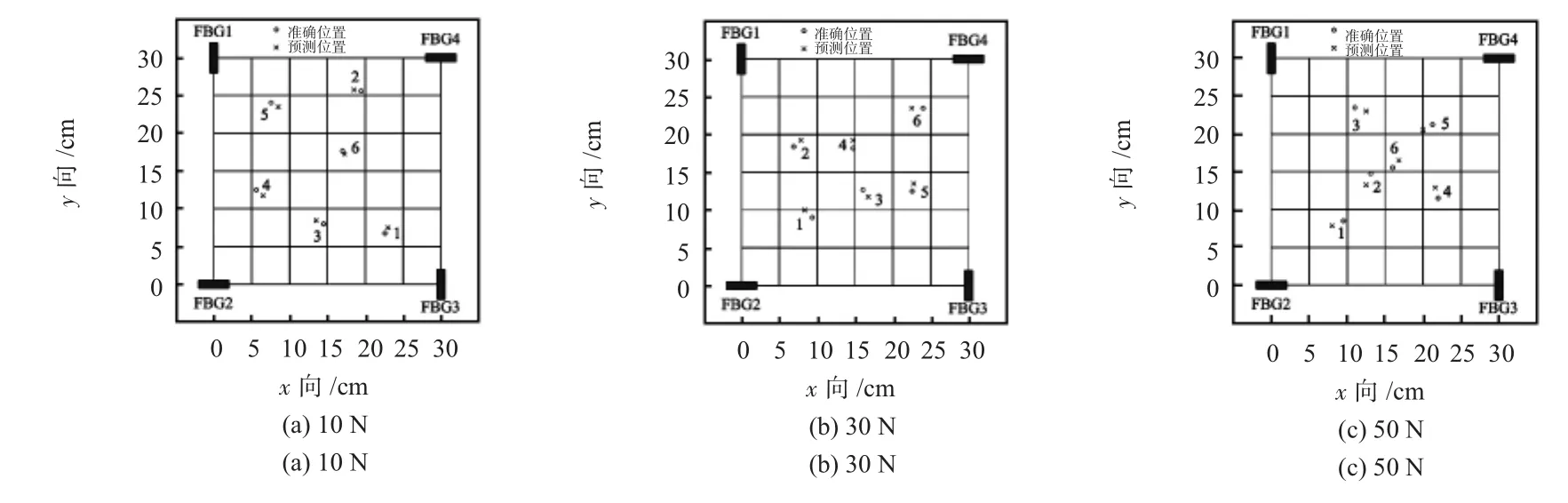

实验通过上述算法对应力进行定位,在分别施加10,30,50 N的应力时,分别在铝板上光栅传感器敏感区域1随机选取6个点并应用相应训练样本进行预测,所得结果如图4所示。施加10N应力时,最大误差为1.2cm,最小误差为0.5 cm,平均误差为0.925 cm;施加30 N应力时,最大误差为1.5 cm,最小误差为 1.02 cm,平均误差为 1.24 cm;施加50 N应力时,最大误差为1.75 cm,最小误差为1.03 cm,平均误差为1.4 cm。

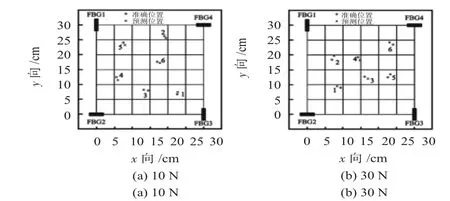

应用50 N应力下的训练样本对10,30 N的应力进行位置预测,结果如图5所示,施加10N应力情况下,最大误差为1.33 cm,最小误差为0.57 cm,平均误差为 0.93 cm;施加30 N应力情况下,最大误差为1.52 cm,最小误差为1.06 cm,平均误差为1.22 cm。定位精度仍为厘米量级,可见选择任意一组训练样本对不同强度应力进行定位是可行的。

表1 训练样本Tab 1 Training samples

图4 应用相应训练样本时应力定位示意图Fig 4 Stress localization diagram with corresponding training samples

图5 应用50 N训练样本时应力定位示意图Fig 5 Stress localization with 50 N training samples

3 结论

本文基于FBG传感器网络提出了一种对结构应力进行定位的方法,并搭建了应力定位系统进行实验验证。结果表明:该方法具有较高的精度,在实际应用过程中只需建立一组训练样本就可以对不同程度的应力进行定位,预测误差在厘米量级,为结构实现实时在线监控提供了一种新途径。

[1] Takeda N.Characterization of microscopic damage in composite laminates and real-time monitoring by embedded optical fiber sensors[J].Int Journal of Fatigue,2002,24:281 - 289.

[2] José Miguel,López-Higuera.Fiber optic sensors in structural health monitoring[J].Journal of Lightwave Technology,2011,29(4):587-608.

[3] Cusano A,Capoluongo P,Campopiano S,et al.Experimental modal analysis of an aircraft model wing by embedded fiber Bragg grating sensors[J].IEEE Sensors Journal,2006,6(1):67 -77.

[4] Lima H F,Vicente R da S.Structural health monitoring of the church of Santa Casa da Misericordia of Aveiro using FBG sensors[J].IEEE Sensors Journal,2008,8(7):1236 - 1242.

[5] Noriyoshi H,Hiroaki T,Junichi K,et al.Verification of the impact damage detection system for airframe structures using optical fiber sensors[C]∥Proc of SPIE,2009,7293:72930Q.

[6] Lin Song,Song Ningfang,Jin Jing,et al,Effect of grating fabrication on radiation sensitivity of fiber Bragg gratings in gamma radiation Field[J].IEEE Transactions on Nuclear Science,2011,58(4):2111-2117.

[7] Jin Jing,Lin Song,Song Ningfang.Experimental investigation of pre-irradiation effect on radiation sensitivity of temperature sensing fiber Bragg grating[J].Chinese Physics B,2012,21(6):064221.

[8] Udd E,Schulz W L,Seim J M,et al.Transversely loaded fiber optic grating strain sensors for aerospace applications[C]∥Proc of Nondestructive Evaluation of Aging Aircraft,Airports,and Aerospace Hardware IV,Newport Beach,CA,2000,3994:96 -104.

[9] Minakuchi S,Okabe Y,Mizutaniand T,et al.Barely visible impact damage detection for composite sandwich structures by optical-fiber-based distributed strain measurement[J].Smart Materials and Structures,2009,8(8):085018.

[10] Minakuchi S,Tsukamoto H,Banshoya H,et al.Hierarchical fiberoptic-based sensing system:Impact damage monitoring of largescale CFRP structures[J].Smart Materials and Structures,2011,20(8):085029.

[11] Mal A K,Shih F J,Ricci F,et al.Impact damage detection in composite structures using Lamb waves[C]∥Proc of SPIE,2005,5768:295-303.

[12] Djinovic Z,Scheererb M,Tomicc M.Impact damage detection of composite materials by fiber Bragg gratings[C]∥Proc of SPIE,2011,8066:80660T.

[13] Kawamata H A,Kimoto J,Isoe A,et al.Impact damage detection system using small-diameter optical fiber sensors wavily embedded in CFRP laminate structures[C]∥Proc of SPIE,2003,5054:184-191.