飞机轮毂裂纹检测涡流探头的设计与实现

张玉华,吕登龙,孙慧贤

(军械工程学院电气工程系,河北石家庄 050003)

0 引言

由于飞机起落架长期工作在高强度、高负荷和高温的工作环境下,其主机轮毂R处、毂部转接R处及固定轮缘根部R处属于应力高度集中的部位,其表面极易产生疲劳裂纹,从而对飞机的安全飞行构成严重威胁。因此,如何实现对飞机轮毂裂纹的无损探伤就变得至关重要。

涡流检测技术作为五大常规无损检测技术之一,因其检测的无接触性、不需要耦合剂、检测速度快及灵敏度高等优点被广泛地用于飞机的日常维护和可靠性评估[1,2]。在涡流检测的实际应用中,探头的形式和结构多种多样[3~7],但轮毂上被测部位一般存在一定的曲度,使用通用探头会因为被测面和探头底部吻合不好导致探头摇晃,造成灵敏度和信噪比降低。因此,必须根据轮毂检测的实际需求进行设计。

本文根据轮毂的几何特征和损伤模式设计了一种放置式线圈探头,该探头由1个检测线圈和1个参考检测组成,并采用电桥电路对2个线圈的感应电压进行差分输出,这种结构和检测方式非常有利于提高检测灵敏度,且对任何走向的裂纹的灵敏度均相同。本文采用数值计算的方法分析了线圈尺寸、激励频率等因素对灵敏度的影响,并以此为指导,利用研制的涡流探头进行了实验检测,验证了探头设计的合理性和检测的可行性。

1 涡流检测原理与传感器

涡流检测是电磁感应原理的一项重要应用,其检测原理为:当载有交变电流的监测线圈靠近导电试件时,由于激励线圈磁场的作用,试件中会产生涡流,而涡流的大小、相位及流动形式受到试件导电性能的影响,同时产生的涡流也会形成一个磁场,这个磁场反过来又会使检测线圈的感应电压或阻抗发生变化,因此,通过测定检测线圈感应电压或阻抗变化,就可以判断出被测试件的属性和有无缺陷等情况[8]。

涡流检测的原理和探头的两种基本形式如图1所示,其中,图1(a)所示为单线圈探头,该线圈既做激励又做检测,因此,称为自感式探头。当试件表面或近表面存在缺陷时,将影响涡流的强度和分布,涡流的变化又会引起线圈的阻抗变化,因此,通过测定检测线圈阻抗的变化,即可获得被测试件有无缺陷的信息。图1(b)所示为互感式探头,由激励线圈和检测线圈组成,激励线圈在试件中产生涡流,当试件存在缺陷时,涡流强度和分布的改变反映在检测线圈的感应电压上。

图1 涡流检测原理与探头基本形式Fig 1 Eddy-current detection principle and basic type of probes

自感式探头只有1个线圈,具有绕制方便、对多种影响被检测对象电磁性能因素的综合效应响应灵敏的特点,同时,由于激励线圈和检测线圈二者合为一体,对某些影响因素的单独作用难以区分。互感式探头的激励线圈和检测线圈相互独立,对不同影响因素响应信号的提取和处理比较方便。除此之外,激励线圈与检测线圈之间有静电屏蔽作用,因此,静电感应的噪声较小、工作期间性能较为稳定。

2 轮毂裂纹检测探头设计

由于轮毂上被测部位存在一定的曲度,为了尽量贴近被测面,以减小检测过程中探头提离、摇晃等因素造成的干扰,要求探头的尺寸不能太大。从这个角度考虑,轮毂裂纹检测宜选用自感探头。

单独采用自感式探头,其上的检测信号分两部分:一部分是因为涡流效应,轮毂体产生的背景信号;另一部分则为裂纹存在时引起的信号变化量。微弱的裂纹信号混杂在大的背景信号中,两者的数量级一般相差百倍,因此很难发现。为了改善检测结果,这里采用1个自感式的检测线圈加1个自感式的参考线圈组成的涡流探头,下面进行具体介绍。

2.1 检测方式的选择

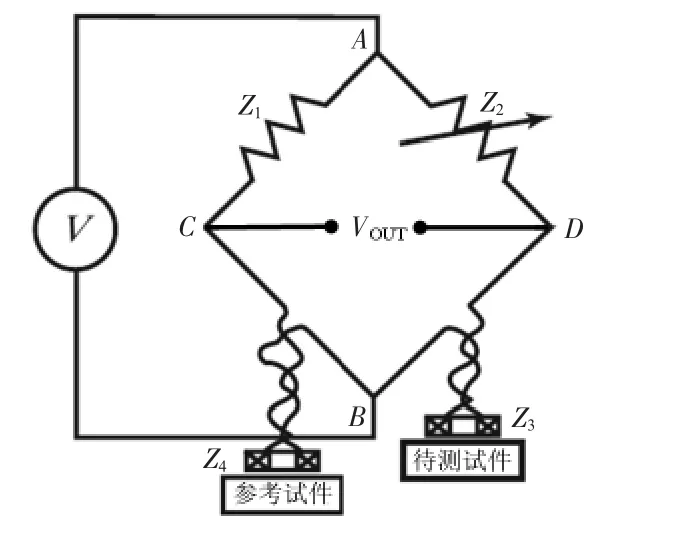

由前述分析可知,单个自感式探头的检测信号为绝对量,不易察觉大背景信号中隐含的裂纹引起的微弱的信号变化。为了突出检测所关心的裂纹信号,必须从检测源头上去掉背景信号,因此,这里采用2个线圈构成的差分检测方式,检出电路采用电桥电路或差动电路形式,如图2所示。

图2为一典型4臂电桥电路,通常Z1,Z2为电阻,其中一个可调,构成电桥中的2个桥臂,检测线圈和参考线圈构成另外2个桥臂Z3和Z4,检测线圈放在被测试件上,参考线圈则放在参考试件上。激励电压信号V加在电桥A,B两点之间,C,D两点之间的电压VOUT为电桥输出。被测试件和参考试件材质相同,所以,2个线圈上的背景信号也相等。如果被测试件上没有裂纹,桥路的输出电压为0,一旦被测试件上出现裂纹,桥路的输出电压则仅为裂纹引起的信号变化,且电桥对输出信号有放大作用。

图2 涡流检测中常用的电桥电路Fig 2 Common electric bridge circuit in eddy-current detection

在实际检测中,为使电桥尽量工作在平衡状态下,需要设置平衡电路,而且随激励信号频率的变化,电桥的平衡性会发生变化,对自动平衡电路的要求提高。电桥电路的平衡性和灵敏度对检测的影响很大。

2.2 线圈参数的优化设计

涡流探头位于检测系统的最前端,它与被测试件发生电磁耦合作用,它的参数选择直接影响检测的灵敏度。这里,采用有限元分析软件ANSYS建立轮毂裂纹涡流检测的仿真模型,分析线圈的内外径、高度变化与灵敏度之间的关系,为探头的实际制作提供参考。

模型参数为:待测试件的电导率σ=3.82×107S/m,相对磁导率μr=1,厚度d=5.0mm,包含长lc=10mm,宽wc=0.5mm,深dc=1.0mm的表面缺陷,其电导率σ=0,相对磁导率μr=1。参考试件尺寸和材料属性与待测试件相同,但不包含缺陷。

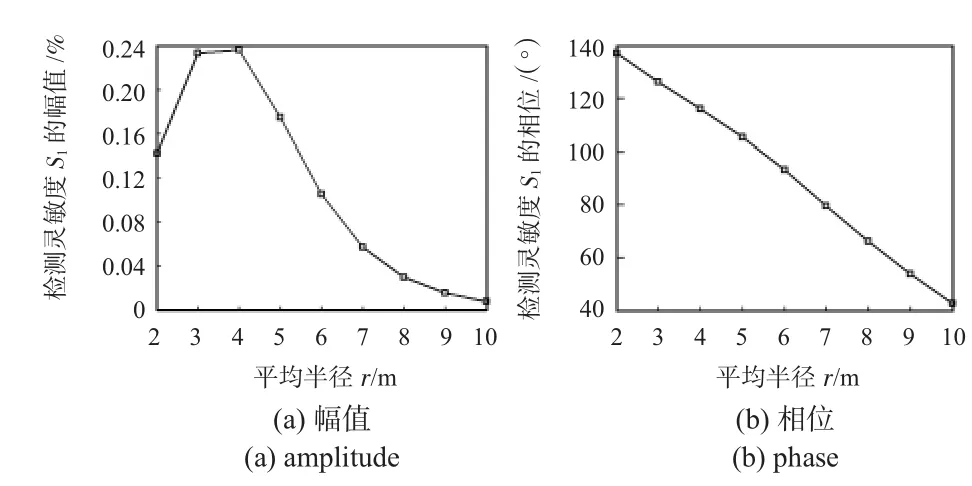

1)线圈半径

保持线圈的匝密度ns不变,高3.0 mm,内半径r1从1.25 mm增加到 9.25 mm,外半径r2从 2.75 mm 增加到10.75 mm,平均半径r=(r1+r2)/2,提离l1=0.5 mm,检测频率f=1 kHz。将由缺陷引起的检测线圈阻抗的相对变化S1定义为线圈的检测灵敏度,则S1与半径r的关系曲线如图3所示。

由图可以看出:a.随线圈平均半径r增大,检测灵敏度S1的幅值出现极大值,然后减小;相位单调变化。b.当平均半径r约等于缺陷长lc时,线圈有最好的检测灵敏度。因此,根据上述分析,线圈直径不能太大,否则,对小缺陷的检测灵敏度会很低。

图3 线圈半径r与检测灵敏度S1的关系曲线Fig 3 Relation curve of radius of coil and detecting sensitivity

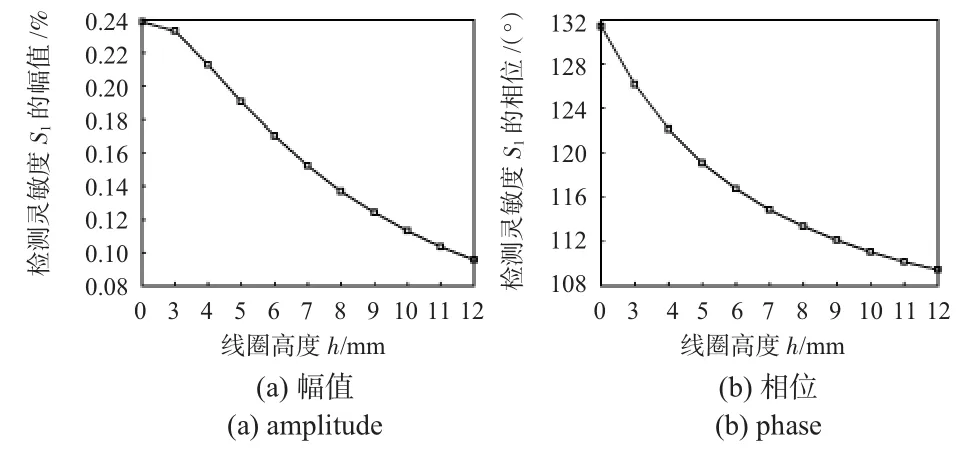

2)线圈高度

保持线圈的匝密度ns不变,内半径r1=2.25 mm,外半径r2=3.75 mm,高h从 2.0 mm 增加到 12.0 mm,提离l1=0.5 mm,检测频率f=1 kHz。线圈灵敏度S1与高h的关系曲线如图4所示。

图4 线圈高度h与检测灵敏度S1的关系曲线Fig 4 Relation curve of height of coil and detecting sensitivity

可以看出:随着线圈高度h增大,检测灵敏度S1的幅值和相位均单调减小。出现这种结果是因为在线圈内、外径不变的情况下,随着高度的减小,线圈磁场的聚集性越好,在靠近线圈附近磁场更强,从而使导体内涡流密度增大,因此,减小线圈高度有利于提高检测灵敏度。

2.3 激励频率的影响分析

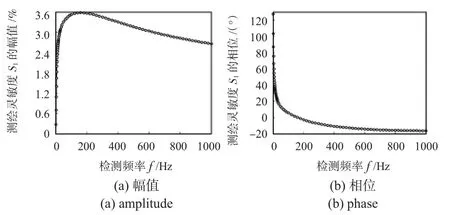

设检测线圈和参考线圈的尺寸相同,其内半径r1=2.25 mm,外半径r2=3.75 mm,高h=3.0 mm,提离l1=0.5 mm,但激励频率f的变化范围从1 kHz~1 MHz,计算得到频率对检测灵敏度的影响如图5所示。可以看出:随着频率f的增大,线圈灵敏度S1的幅值出现一个最大值,它所对应的相位为0。这说明存在一个最优频率,使检测灵敏度最高。

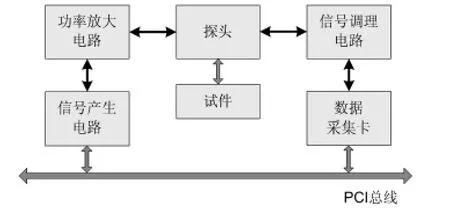

3 实验系统

实验系统框图如图6所示,系统由信号产生电路、功率放大电路、信号调理电路、数据采集卡、探头试件等组成。由PC机通过PCI总线控制激励信号的产生和数据采集。

图5 线圈检测灵敏度S1与检测频率f的关系曲线Fig.5 Relation curve of coin detecting sensitivity and frequency

激励信号产生电路主要功能是产生正弦激励信号和相位相差90°的余弦参考信号。激励信号产生电路采用PCI插卡模块,PCI接口芯片采用PLX9052PCI芯片,PCI接口功能完全由硬件实现,DDS芯片的接口电路由PLX9052的局部总线实现,DDS采用AD9854,每一片可以产生两路正交的正余弦信号。其工作过程如下:上位机软件通过PCI接口给AD9854发送频率和相位控制字,DDS芯片自动产生所需要的频率和相位的正交信号,无需人工参与。当需要改变某个参数,只要送几个简单的控制字即可。

图6 实验系统框图Fig 6 Block diagram of experimental system

功率放大电路的主要功能是将激励信号进行功率放大。考虑到激励信号带宽要求,采用Linear公司的宽带大电流功率放大芯片LT1206。经过功率放大后的激励信号加在探头的激励线圈上,在试件上产生涡流进行检测。

信号调理电路的主要功能是将2个检测线圈产生的差动信号进行正交锁相放大,提取出检测信号的幅度和相位信息。锁相放大电路由于其很强的抗干扰性能,是微弱信号检测的常用方法[9]。其基本原理就是利用相关检测技术,基于互相关原理,使输入被测的微弱周期信号与频率相同的参考信号在相关器中实现互相关,从而将深埋在大量的非相关噪声中的微弱有用信号检测出来,同时,达到抑制干扰的作用。图7所示为信号调理电路框图,2个检测线圈的信号通过仪表放大器AD620,差分、放大后送到第二级放大器OP37,经过两级放大后的信号分别送到2个相关器AD630,两路参考信号同时也送到相关器中,参考信号A与激励信号同频同相,参考信号B与激励信号同频,但相位相差90°。经过相关器A和B解调后的信号经过50 Hz的低通滤波器MAX291后得到两路输出信号VA,VB,VA和VB为两路直流信号,包含了差动探头检测信号的幅度和相位信息。

采用PCI接口的数据采集卡对两路调理后的信号进行

图7 信号调理电路框图Fig 7 Block diagram of signal conditioning circuit

采集,因为锁定放大技术将信号的幅值和相位分别检测出来,以直流的形式输出,可以大大减小对A/D采样器的采样频率要求。采用采集速度为100kHz的PCI2001采集卡完成数据采集,采样精度为12位。

4 实验结果

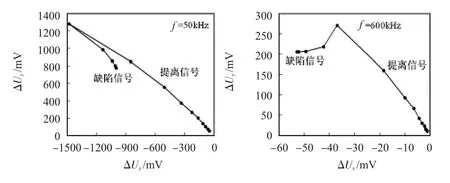

采用上述系统对模拟轮毂的试件进行实验,实际设计绕制的线圈参数如表1所示。在试件表面加工了4条长宽相等、而深度不同的裂纹:10 mm ×0.5 mm ×0.5 mm,10 mm ×0.5 mm × 1.0 mm,10 mm × 0.5 mm × 2.0 mm 和10 mm×0.5 mm×3.0 mm。在下面的分析中,将经过差分运放之后的桥路输出电压记为ΔU,ΔU经过正交锁相放大之后成为两路正交的直流信号ΔUx和ΔUy。实际检测的结果如图8所示。

表1 实验用检测和参考线圈参数Tab 1 Parameters of detection and reference coil

图8 实验测得缺陷信号Fig 8 Crack signals tested by experiments

从实验结果可以看出:利用所设计的探头可以实现对轮毂根部具有一定曲度的表面上出现的裂纹的检测,且随着裂纹深度不同,检测信号增大。而且在实验中还发现,当激励频率较小时,裂纹存在引起的信号不明显,且易被探头提离干扰,随着频率增大,裂纹信号增大,当激励频率在600 kHz附近时,探头对裂纹敏感,输出信号值最大,随后在增大频率,对结果无明显改善,这与前面仿真分析的结论一致。此外从实验中还发现,当激励信号频率较高时,有利于分离提离和裂纹信号,提高信噪比。

5 结论

本文设计的轮毂裂纹涡流检测探头采用检测线圈加参考线圈的结构,并利用电桥电路实现对微弱裂纹信号的差动放大检出,具有高灵敏度。实验系统中采用正交锁相放大技术对探头输出的微弱信号进行检测,对微弱信号有很好的放大作用,同时对噪声有良好的抑制作用,并将检测信号分成两路包含其幅值和相位信息的信号,以直流的形式输出,因此,可以大大减小对A/D采样器的采样频率要求。实验结果表明:所设计的探头能实现轮毂根部表面小裂纹的检测需求,对飞机起落架的使用、寿命评估及正常飞行具有重要的意义。

[1] 任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

[2] Hellier C J.Handbook of nondestructive evaluation[M].New York:McGraw-Hill Companies,2002.

[3] 何文辉,颜国正,郭旭东.一种新型电涡流传感器的理论分析[J].上海交通大学学报,2006,40(3):495-498.

[4] Huang H Y,Fukutomi H,Takagi T.Electromagnetic nondestructive evaluation IV[M].New York:IOS Press,2000.

[5] Takagi T,Uchimoto T,Sato K,et al.Development of eddy current probe for thick-walled plates and quantitative evaluation of cracks[J].Review of Quantitative Nondestructive Evaluation,2003,22:397-404.

[6] Chen Z M,Miya K.A new approach for optimal design of eddy current testing probes[J].Journal of Nondestructive Evaluation,1998,17(3):105-116.

[7] Bernieri A,Betta G,Ferrigno L,et al.A biaxial probe for nondestructive testing on conductive materials[J].IEEE Transactions on Instrumentation and Measurement,2004,53(3):678-684.

[8] ANSYS Inc.ANSYS theory reference manual:10.0 Edition[Z].New York:ANSYS Inc,2005.

[9] 高晋占.微弱信号检测[M].北京:清华大学出版社,2004.