一步法铝粉除钒制取四氯化钛的研发及应用

刘瑞丰

(天津渤天化工有限公司,天津 300480)

1 概述

四氯化钛精制除钒技术2005年以前国内普遍采用铜丝除钒工艺,此工艺是六十年代中国有色研究总院研究的技术,其缺点是间断生产,环境污染严重,劳动强度大,除钒成本太高,单套生产装置产能低。仅适用于含钒量较低同时含铝量较低的小规模生产。随着主原料高钛渣出现原料紧缺、质量下降,含钒尤其铝含量增高的状况,铜丝除钒技术已不适应大规模生产四氯化钛的要求,我厂于2006年与北京有色研究总院开始合作研究攻关铝粉除钒工艺,首例完成了铝粉除钒国产技术的工业性试验,为我国填补了该项技术空白。2006年10月在我厂天泰公司完成了日产百公斤级的小型工业性试验。

2007年5月在我厂天泰公司建设了中型工业性试验装置,经过多次工艺和设备的改进,于2008年6月完成了试验。该试验装置自2008年5月至2008年10月一直进行生产运行,日产量在6 t左右,共产成品四氯化钛800 t,产品质量优于铜丝除钒产品。2008年7月该项目通过了国家部级鉴定,得到了国家院士和钛领域专家的肯定,认为该技术为国内首创,达了国际先进水平,应尽快推广应用。

2009年,我厂将“一步法铝粉除钒技术向工业化大生产推广应用”项目作为40项重点措施之一,在天泰公司进行扩大性工业试验,其加热方式由导热油加热改成了远红外加热,共进行了两次试验,针对首次试验中发生的一次加铝粉时发生爆燃事故,改进了铝粉加入方式,增加了氮气置换措施。根据两次试验中存在的问题,我厂与天津大学合作,对关键设备铝粉除钒塔重新进行设计,同时工艺路线进行了调整,于2010年6月22日进行第三次工业性试验。本次试验于7月5日正式投料生产,7月24日试验结束,历时19天,共产成品60t,平均日产量8.4t,产品质量合格。通过这次试验,发现装置本身仍存在一些问题:(1)加热能力不足;(2)回流比过大,产量低,除钒塔结构需改进;(3)铝粉不能连续加入;(4)产品中 AlCl3的分析;(5)排放的残液如何处理;(6)回流罐工艺不合理等问题。由于存在以上这些问题,装置需进一步改进。

2 一步法铝粉除钒的原理及技术特点

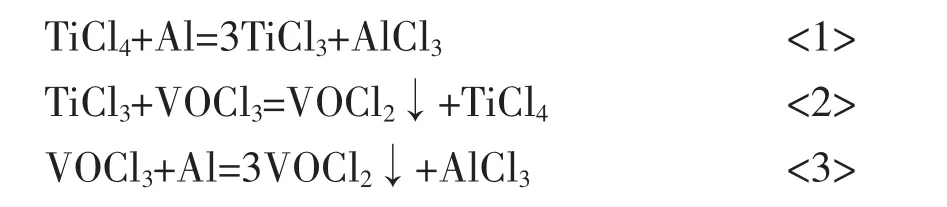

铝粉除钒的实质是用铝粉进行还原反应,将TiCl4还原为TiCl3,TiCl3还原VOCl3反应生成VOCl2沉淀而达到除钒的目的。其化学反应方程式如下:

为铝粉除钒反应分两步进行,国内外研究的均是“两步法”除钒,即第一步制造TiCl3浆液,需要AlCl3作为催化剂在135℃左右的温度下反应才能进行,第二步用制造的TiCl3浆液与TiCl4中的VOCl3反应除钒。而我们天津化工厂和中国有色金属总院研发的技术是“一步法”除钒方法,该方法(一种以铝粉为直接还原剂除去四氯化钛中的钒杂质方法)实现了连续操作,除铝在精馏塔中完成,在蒸馏釜完成除钒,除钒反应生产的AlCl3在精馏塔中分离出去,原料的加入和产品的取出都是连续进行的。

在“一步法”除钒过程中不需要外加AlCl3,而“两步法”除钒时,在制造TiCl3时需要加入AlCl3或氯气和铝粉反应生成AlCl3作为催化剂,这不仅增加了铝粉除钒的成本和操作上的麻烦,而且除钒釜内残液中AlCl3排出量增加,采用精馏塔的“一步法”除钒,只在初次启动中加入适量AlCl3,不需再补充AlCl3。

在“一步法”铝粉除钒过程中,铝粉利用率高,铝粉与TiCl4反应生成TiCl3和VOCl3与TiCl3反应生成VOCl2同时在釜中进行,避免了TiCl3在制造和输送过程中可能出现的氧化损失和反应活性的降低,而且增加了铝粉反应的时间,提高了铝粉的利用率,降低了铝粉的消耗量。

铝粉除钒的生产工艺还有以下优点:

(1)提高了产品纯度。TiCl4经过前还原剂(TiCl3)处理,很多杂质(V、Fe、Si)等均被还原为低价物质,在釜残液中,这些杂质在精TiCl4中含量均在1~2mg/L范围内。蒸馏釜中存在大量AlCl3,四氯化钛中的TiOCl2也被除去。

TiCl4+AlCl3=TiCl4+AlOCl↓

因为存在AlCl3,TiCl4中的有机物均被分解,所以精TiCl4中碳的含量很低,特别适合海绵钛的生产,可以提高海绵钛的内在质量。

(2)除钒残渣液不粘稠,可用沉降或过滤方法回收其中的TiCl4。

(3)除钒成本低。2008年我们中试结果中铝粉消耗量在1kg/T左右,除钒成本约40元/t。

3 扩大性生产试验及展望

为了将铝粉除钒技术尽快应用到四氯化钛生产中并形成生产规模,天津化工厂(现名天津渤天化工有限责任公司)与天津大学精馏技术国家工程研究中心合作,于2009年9月15日签定了铝粉除钒工艺连续精馏精制分离项目核心设备设计采购的技术协议。我厂负责提供技术参数,天大根据我厂2007年至2009年的几次工业性试验情况及存在的问题,负责主体设备精馏塔、精馏釜等关键设备的设计,我厂拿出一套生产线供改造试验用。该设计生产能力是1.0~2.0t/h。产品精四氯化钛的纯度为:

主体设备精馏塔为∮900×1630,蒸馏釜带有调速搅拌装置,采用远红外电加热,回流工艺采用回流罐回流泵强制回流工艺。

该套装置于2010年6月22日投料试车,经过试压、试漏单机试车以及管线改造等,于7月5日正式进行铝粉除钒试验,试验于7月24日由于电加热(精馏釜)系统出现故障停止试验,历时19天,共计采出四氯化钛80 t,成品采出60 t。结论是:产品质量能够达到天化铜丝除钒产品质量标准,只是产量低,未能达到设计能力。分析原因主要是:(1)远红外加热能力不够。(2)精馏塔存在一些问题,回流比过大。(3)操作方法及工艺控制上有待进一步摸索调整。另外,该设计中采用的回流罐靠回流泵强制回流工艺有疑问,生产中一旦产品质量出现波动,需要很长时间才能将回流罐内不合格的TiCl4置换合格;再者,釜残液如何合理处理回收有待进一步研究。针对以上问题,天津渤天化工有限公司2012年有意再进行进一步的试验,现正在做前期准备工作。

在调研时了解到,甘肃省金川集团公司其四氯化钛生产也是采用国产铝粉除钒技术,由兰州石化设计院设计,每套装置产能是50t/d,其精馏釜采用釜内电阻丝加热,设计功率1200Kw,使用功率600Kw左右,铝粉可实现连续加入,釜残液可定时定量排放,现实际产量最高可达到每套70 t/d。生产中也存在回流工艺缺陷,当产品质量出现波动时,恢复正常时间较长,影响产量,另外釜残液如何合理处理和电耗过高等问题也需要进一步改进。

由于“一步法”铝粉除钒技术有诸多的优点,在不远的将来将逐步替代其它除钒技术,得到广泛的推广应用。