钻头振动波井眼防碰监测系统及其现场试验

刘 刚 杨全枝 董照显 何保生 耿站立

1.中国石油大学(华东)石油工程学院 2.中海油研究总院开发研究院

随着海上油气田加密井调整开发技术应用越来越普遍[1],钻井过程中井眼碰撞的风险也成了一个不容忽视的问题。我国渤海油田开发的大型丛式井项目就多次出现钻穿套管及碰撞险情。一旦钻穿套管,将导致油气井停产、报废,造成巨大的经济损失,处理不当可能污染海区,引发生态灾难。目前,现有防碰检测技术主要有电测与井眼轨迹扫描、随钻测量技术与井眼轨迹扫描、井下电磁测量3种方式[2-6],由于现有的检测技术均是建立在井眼测量轨迹数据和钻进中对异常现象判断的基础上,各项数据误差及井下情况的不确定性,使防碰作业存在极高的危险性,有时难以满足施工需求[7-10]。为此,研发一种新的防碰监测预警系统,配合现有的井眼轨迹测量工具,为防碰提供可靠和准确的依据,显得非常重要。

根据定向井实际防碰作业经验,在井眼相碰时,被碰井套管将产生振动并传递到地面(平台上),通过人耳可以感受到这种振动。受人工监听的启发,研发了钻头振动波井眼防碰监测系统,根据地面检测钻头振动波方法对钻头趋近邻井套管进行实时监测,在钻头碰到邻井套管之前进行预警或报警[11]。系统操作简单、不影响正常的油井生产及钻井施工,目前已经在渤海、南海等区块进行了先导性试验。

1 钻头振动波井眼防碰监测系统

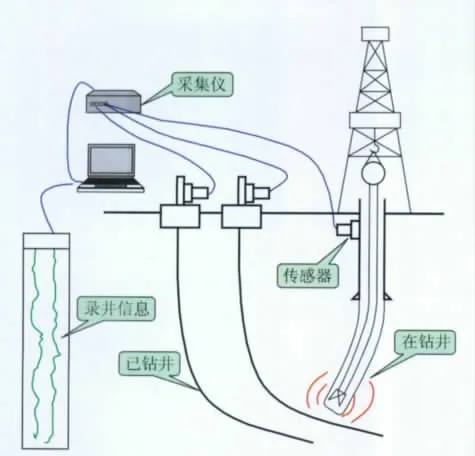

图1 井眼防碰振动监测系统基本构成示意图

钻头振动波井眼防碰监测系统基本构成如图1所示。该系统是由加速度振动检测传感器、信号滤波放大系统、数据采集系统、采集分析软件构成的。其中数据采集系统选用的加速度传感器为低频高灵敏度传感器,传感器接口均做密封防水处理,以适应海上潮湿、易腐蚀的环境;数据采集系统所用的数据采集仪集成了信号的放大、滤波、积分、采样等多种功能,并可根据现场的实际情况来设定各种采集参数,体积小,适用于平台狭小的工作环境;为了满足信号分析和监测的需要,专门编制了数据采集分析软件Collision Monitor,用于完成多通道振动信号的采集、分析及趋近(碰撞)报警等功能[12]。

钻头振动波井眼防碰监测系统的监测原理是,通过安装在套管顶端的加速度传感器采集井下沿套管传播的钻头破岩时产生的振动信号,并对信号进行特征提取以判断钻头趋近邻井套管的程度,利用计算分析软件实现信号特征显示,当信号特征值超过门限值时实现报警[13]。

2 现场试验及结果分析

2.1 试验情况简介

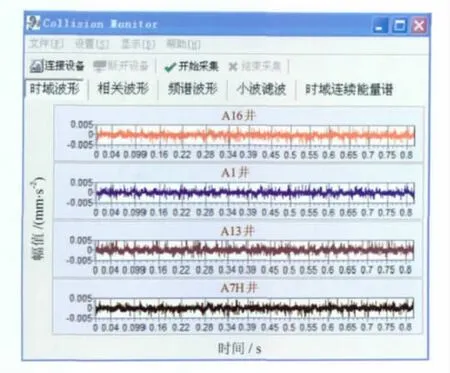

本次现场试验在 WZ11-1N油田、南海四号平台(井号以A开头)进行,试验开始时 WZ11-1N油田已经完成开发井13口,经过油藏地质研究计划再新钻3口开发井:A14H、A15、A16,本次试验主要监测A16井,利用Compass进行防碰扫描选定A16井对应的监测井为A1、A13、A7H井。通过采集软件Collision Monitor采集相应的数据,系统设置的采样频率为4 000Hz,现场试验如图2所示。

图2 井眼防碰采集数据现场试验图

2.2 现场实验结果分析

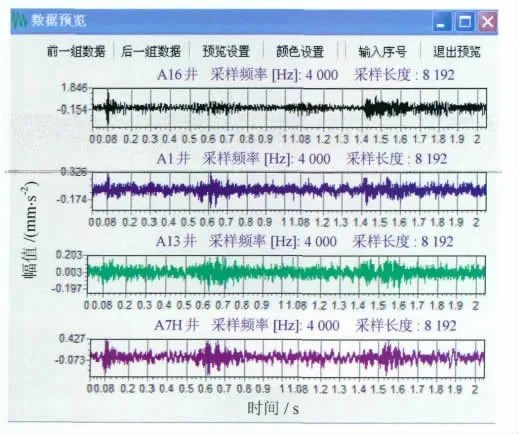

钻头振动波井眼防碰监测系统在进行防碰监测前首先要进行系统传感器性能测试,在自然状态下(钻井现场未开始钻进,钻台机泵未工作)各通道采集原始信号数据如下图3所示。正常钻进时,防碰监测系统采集的信号如图4所示。

图3 自然状态下采集的振动信号图

图4 A16井趋近A7H井的时域信号图

从图3中可以看出,防碰监测系统在井场无施工状态时,各采集通道工作状态良好,信号幅值大小代表了自然噪声情况,各通道变化很小,在范围内,说明监测系统各监测传感器具有很好的一致性。从图4中可以看出,各监测井所测的振动信号与在钻井A16井信号趋势相同,但A7H井信号强度(幅值)大于A1井和A13井的信号强度(幅值),说明正钻井A16井钻头此时正朝A7H井钻进。

取在同一井深(300m)、不同钻井工况条件下(包括停钻、划眼、正常钻进、钻头提离井底)在风险邻井A7H井采集的振动信号,时域曲线如图5所示。

图5 不同钻井工况条件下A7H井时域曲线图

在图5中,对于停钻和划眼工况,划眼时采集的振动信号幅值相比停钻时的幅值要大,时域信号波形存在毛刺,可能是由上提、下放钻具时钻头与井壁产生不规则摩擦碰撞产生的,划眼过程没有明显的冲击响应;对于划眼和正常钻进工况,从钻头正常钻进[14]的时域波形可以看出,钻头在破碎井底岩石时有明显的多个冲激响应,而且脉冲出现不规律,振动信号的幅值相比同深度下划眼时的幅值高很多,表明钻压对于振动信号的影响大于转速的影响,而且在风险邻井A7H确实能够采集到正钻井A16钻头破岩振动信号;对于正常钻进和钻头提离井底,从钻头提离井底的时域波形可以看出,钻头提离井底时产生了一个明显的脉冲信号,其幅值比同深度下正常钻进时的信号幅值要大,而波形其他部分相对平坦,这表明上提钻头,钻压的突然减小可释放较大能量,使钻头在井底产生较强的信号。

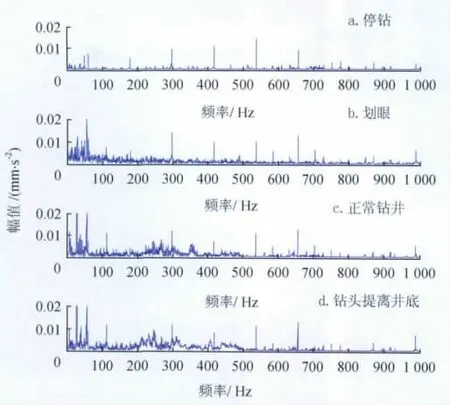

为得到钻进过程中的频谱信息,对图5中不同工况下的时域信号进行傅里叶变换,将时域信号转换到频域信号,以得到信号频谱特征,相应的频谱曲线如图6所示。

从图6可以看出,正常钻进时,信号频率分布在0~100,200~500,700~1 000Hz 3个频率段内,对比划眼和正常钻进工况,可以看出钻头破岩产生的振动信号主要分布在200~400Hz频率段内;在50Hz附近存在很高的频域幅值,为现场的工频干扰,数据处理时应该将其滤除。取7:06—7:36时间段,在风险井A7H井采集的振动信号,对其进行通频带200~400 Hz滤波后重构(图7),以对钻头趋近进行预测。

图6 不同钻井工况条件下A7H井频域曲线图

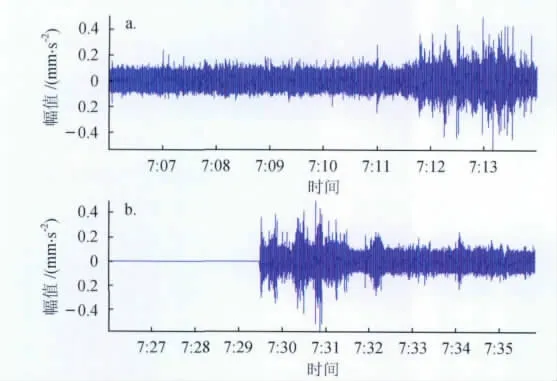

图7 7:06—7:36时间段内A7H井重构时域信号图

从图7(a)可以看出,在7:11以前,采集的振动信号整体较为平坦,没有大的冲击脉冲,说明此时正钻井A16钻头没有趋近A7H井筒,此时没有井眼碰撞风险;在7:11以后,采集的振动信号幅值突然增大,而且有逐渐增大的趋势,井眼防碰监测系统提示预警,停钻后定向井工程师使用compass进行防碰扫描发现井间中心距由1.69m减少到1.21m,表明正钻井钻头这在向风险邻井趋近,系统预警正确。从图7(b)可以看出,在7:27以后重新开钻,由于更改了钻井轨迹设计,采集的振动信号逐渐降低,表明正钻井A16井钻头远离A7H井套管,此时碰撞风险慢慢降低;在7:32以后,井眼碰撞风险消除。整个A16井钻进防碰监测试验过程中,钻头振动波井眼防碰监测系统多次预警,而且其准确性得到现场实际验证,对现场防碰段钻井施工起到了很好的辅助作用。

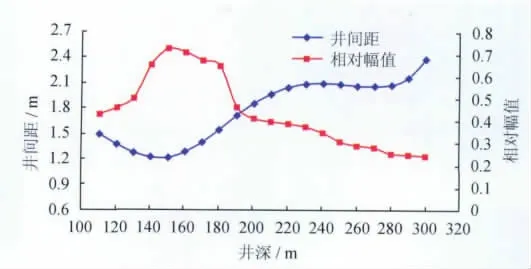

为分析采集信号变化与井间距离的关系,对正钻井A16与监测井A7H在100~300m井深范围内采集的振动信号使用带通滤波器进行200~400Hz通频带滤波,并重构信号,统计A16井与A7H井在不同井深下的井间距离和采集到振动信号幅值。由于实际钻进过程中,钻井参数(钻压、钻速)的变化、所钻岩层岩性不同都会影响对钻头振动信号,而且随着井深的增加,钻头振动信号在套管—井内液体—水泥环系统传播过程中会发生衰减,为尽可能消除以上因素的干扰,我们采用相对幅值,即将监测井信号幅值比上在钻井信号幅值,作为正钻井钻头趋近邻井套管距离的一种度量标准。以在钻井和监测井之间的井间距离为横坐标,相对幅值为纵坐标,绘制监测井A7H与在钻井A16的相对幅值随compass扫描井间距的变化,如图8所示。

图8 A16井趋近A7H井的时域信号相对幅值随井间距变化图

从图8中可以看出随着A16井钻头趋近A7H井井筒时(井深100~150m,井间距1.5m减少到1.1 m),时域信号的相对幅值有增大趋势(相对幅值1.5增加到2.3),当在钻井A16钻头远离邻井A7H井筒时(井深150m之后),时域信号的相对幅值逐渐降低,井深270m之后井间距进一步变大,但时域信号的相对幅值变化不大,主要原因可能是浅层泥岩层对振动信号的强衰减作用。对多口井监测数据的处理、分析结果表明,把监测振动信号的相对幅值作为钻头趋近邻井井筒的一种标准,可以在井间距离较近时对钻头趋近邻井套管进行预警。

3 结论

根据钻头振动波方法,研发了井眼防碰监测系统并进行了现场试验,对不同工况下采集的信号进行时域、频域分析,得到了以下结论:

1)在不同工况下邻井采集的时域振动信号波形明显不同,正常钻进时振动信号波形存在冲击特征。

2)在邻井井口可以采集到钻头趋近时的振动信号,邻井采集的钻头振动信号频带很宽,主要集中在200~400Hz。

3)200~400Hz频段的监测井与在钻井的重构信号的相对幅值与井间距呈正相关性,当钻头趋近时,相对幅值增大,反之降低,相对幅值可以作为一种判断钻头趋近的标准。

4)基于钻头振动波监测的井眼防碰方法是可行性的,研发的监测系统操作简单,防碰预警效果好,有利于推广应用。

[1]姜伟.海上密集丛式井组再加密调整井网钻井技术探索与实践[J].天然气工业,2011,31(1):69-72.JIANG Wei.Research and practices of re-infill drilling technology for offshore close-spaced cluster-well pads[J].Natural Gas Industry,2011,31(1):69-72.

[2]POEDJONO B,AKINNIRANYE G,CONRAN G,et al.Well-collision risk in congested environments[C]∥paper 101719presented at the SPE Asia Pacific Oil & Gas Conference and Exhibition,11-13September 2006,Adelaide,Australia.New York:SPE,2006.

[3]POEDJONO B,AKINNIRANYE G,CONRAN G,et al.Minimizing the risk of well collisions in land and offshore drilling[C]∥paper 108279-MS presented at the SPE/IADC Middle East Drilling and Technology Conference,22-24October 2007,Cairo,Egypt.New York:SPE,2007.

[4]SHARMA N,MCDONALD M,MOHAMMED J,et al.Optimizing directional drilling while minimizing the risk of well collision in offshore drilling[C]∥paper 124246-MS presented at the SPE Annual Technical Conference and Exhibition,4-7October 2009,New Orleans,Louisiana,USA.New York:SPE,2009.

[5]POEDJONO B,VAN C P,LOMBARDO G J,et al.Anticollision risk management for real-world well placement[C]∥paper 121094-MS presented at the Asia Pacific Health,Safety,Security and Environment Conference,4-6August 2009,Jakarta,Indonesia.New York:SPE,2009.

[6]PRANGE M D,TILKE P G,KAUFMAN P S.Assessing borehole-position uncertainty from real-time measurements in an earth model[C]∥paper 89781-MS presented at the SPE Annual Technical Conference and Exhibition,26-29 September 2004,Houston,Texas,USA.New York:SPE,2009.

[7]TORKILDSEN T,HAVARDSTEIN S T,WESTON R,et al.Prediction of wellbore position accuracy when surveyed with gyroscopic tools[J].SPE Drilling & Comple-tion,2008,23(1):5-12.

[8]GUAN Zhichuan,LIU Yongwang,SHI Yucai,et al.Problems and developing direction of anti-collision technology in the dense well pattern area[J].Procedia Engineering,2010(7):304-311.

[9]李培佳,冯志明,李红,等.浅层丛式井钻井工艺[J].钻采工艺,2004,27(2):90-91.LI Peijia,FENG Zhiming,LI Hong,et al.Drilling technology of cluster wells in shallow layers[J].Drilling &Production Technology,2004,27(2):90-91.

[10]刘永旺,管志川,梁海明,等.测段选择对轨迹拟合精度的影响及其处理方法[J].石油钻采工艺,2010,32(4):16-21.LIU Yongwang,GUAN Zhichuan,LIANG Haiming,et al.Segment selection effect on directional well trajectory fitting accuracy and accurate measurement method[J].Oil Drilling & Production Technology,2010,32(4):16-21.

[11]刘亚军,张海,张晓诚,等.基于振动波原理的钻井防碰监测及预警技术[J].石油科技论坛,2010(5):32-33.LIU Yajun,ZHANG Hai,ZHANG Xiaocheng,et al.Drilling anti-collision monitoring and alert system based on principle of vibration wave[J].Oil Forum,2010(5):32-33.

[12]刘刚,孙金,何宝生,等.定向井防碰地面监测系统设计及现场试验[J].石油钻探技术,2012,40(1):7-11.LIU Gang,SUN Jin,HE Baosheng,et al.Design and field test of surface monitoring system for directional wellspring anti-collision[J].Petroleum Drilling Techniques,2012,40(1):7-11.

[13]何保生,刘刚,王平双,等.基于钻头运动诱发套管头振动信号检测的井眼防碰监测方法[J].中国工程科学,2011,13(5):74-78.HE Baosheng,LIU Gang,WANG Pingshuang,et al.Anti-collision monitoring based on detecting casing head vibration induced by drill movements[J].Engineering Sciences,2011,13(5):74-78.

[14]刘刚,杨全枝,何保生,等.冲击震动波在砂岩介质中传播规律的试验研究[J].工程勘察,2012,40(12):75-78.LIU Gang,YANG Quanzhi,HE Baosheng,et al.Experimental study on shock vibration wave for transmitting law in sandstone medium[J].Geotechnical Investigation &Surveying,2012,40(12):75-78.