循环流化床锅炉燃烧过程优化控制技术

俞保云,江青茵,邓飞

(1.嘉兴新嘉爱斯热电有限公司,浙江 嘉兴 314016;2.厦门大学,福建 厦门 361005;3.杭州浙江工业大学蓝屋电子有限公司,浙江 杭州 310014)

一、背景

嘉兴新嘉爱斯热电有限公司现有3台220t/h高温高压循环流化床锅炉和1台260t/h高温高压循环流化床污泥焚烧锅炉。公司自成立以来,积极从事节能减排工作,在浙江省率先采用高温高压污泥焚烧锅炉,实现污泥无害化处理处置,节省了大量的污泥填埋土地,消除了二次污染。

但污泥与燃煤掺混后的热值较低,且容易发生堵煤,DCS配置的自动控制系统无法适应工况的变化。加上循环流化床锅炉燃烧过程具有滞后、非线性、多参数、强耦合的特性,造成控制难度大。特别是4台锅炉系统采用母管制联络方式,管网系统构成复杂,互相之间有干扰。锅炉以供汽为主,负荷变化较大。在这些因素综合作用下,导致锅炉无法投入自动运行,其给煤、一次风、二次风、引风等控制均需手动操作,容易引发人为失误,造成很多不良后果。因此,实现循环流化床锅炉燃烧自动控制意义重大。

杭州浙江工业大学蓝屋电子有限公司(以下简称蓝屋电子)开发的循环流化床锅炉燃烧过程优化控制系统,可以兼顾锅炉负荷、蒸汽压力、主汽温度、汽包水位、炉膛负压、氧量、一次风量、二次风量、给煤量、床温、床压等众多参数,在维持燃烧过程和蒸汽压力平稳的前提下满足负荷变化,实现了锅炉燃烧的自动控制,具有自适应能力强(可适应煤质30%以内的变化)、组态和仿真能力强、实施方便、安全性强的特点。

嘉兴新嘉爱斯热电有限公司4台锅炉采用母管制联络方式,以供汽为主、发电为为辅。1#、2#、3#锅炉为同一个DCS控制网络,4#锅炉为单独DCS控制网络。蓝屋电子针对循环流化床锅炉的高效燃烧优化控制要求,基于无辨识自适应预估算法,依据粒子浓度模型和风煤比、一二次风比率、含氧量等多参数量约束的燃烧效率在线优化控制机制,建立了基于煤品质在线观测和热效率在线观测计算相融合的前馈调控方法;在此基础上,开发完成了循环流化床锅炉的燃烧优化控制系统,包括DCS组态式架构、XD-APC组态控制软件、故障诊断模块等,实现了循环流化床锅炉燃烧过程的无人值守闭环稳定控制和高效燃烧优化控制,节能降耗效果明显。

二、控制方案

1.通信方案

燃烧优化控制系统采用“外挂式”控制方案,系统为加挂在原有DCS系统上的上位软件,通过DCS系统输入输出数据。本系统与DCS系统通信时,可以采用OPC或Modbus进行通信。在单独的工作站上安装控制系统,系统运行时启动OPC(或Modbus)服务进程,软件通过自带的OPC(或Modbus)客户模块与DCS网络上的OPC(或Modbus)服务器相连,通过OPC(或Modbus)服务器读取测量数据,并输出给OPC(或Modbus)服务器,再由OPC(或Modbus)服务器将数据实时写入DCS相应的I/O点。不影响DCS系统已有的功能,安全可靠。系统结构如图1所示。

图1

2.负压--引风控制系统实施方案

采用单回路控制方式,测量(被控)信号为炉膛负压,调节信号为引风机挡板开度(若挡板常开,则调节变频电流),控制器算法为IFAP算法(无辨识自适应预估控制)。为使控制更加平稳,加入燃烧系统的控制指令作为前馈信号,使控制系统可以提前动作应对负荷扰动。该控制系统相对独立,其控制回路需要时可以独立切换为DCS的控制方式(图2)。

图2 负压--引风控制系统

3.燃烧控制系统的实施方案

燃烧(给煤)控制系统为燃烧优化控制系统的核心部分,包括主蒸汽压力-密相温度-给煤控制系统及一次风、二次风自动调节系统。该系统各部分互相联系、又相对独立,可以独立投运。

主蒸汽压力-床温-给煤控制系统采用专利控制技术——无辨识自适应预估控制技术,为三级串级控制系统(见图3),主控制对象为各台锅炉的出口主蒸汽压力(测量),压力给定在单炉控制时由人工给定。控制系统的副控制器为床温,通过下部床温多个测点的特殊平均值(该计算方法可以自动剔除误测值)计算出床温平均值作为被控信号,床温给定则由主控制器自动给出,通过调节给煤量控制温度。

图3 燃烧控制系统

(1)主蒸汽压力-床温-给煤控制系统的串级结构的设置主要为了应对煤质变化。由于床温对煤质变化较为灵敏,串级方式有利于控制器及时对煤质变化作出反应,及时增加或减少给煤量。

(2)对于外界负荷变化,主要通过预估引进前馈控制量,使给煤控制器能及时动作。主蒸汽压力-床温-给煤控制系统的主控、副控均采用IFAP控制器,以应对调节滞后和工况多变的过程特性。

(3)每台炉的各台给煤机的分配采用“跟踪平均分配”和偏置分配,即手动时,控制器自动跟踪实时的给煤分配比例,投入自控后,在跟踪的比例的基础上,将需要增加或减少的给煤量平均分配给各台给煤机。在自动控制时,操作人员可调整“给煤偏置”来在线修改给煤分配比例。

(4)给煤机连锁控制。主要处理在给煤机跳机或断煤情况下的自动控制。当某台或某几台给煤机断煤时,控制系统会自动按设定的方式将煤量分配给其余正常运行的给煤机,保持总煤量的稳定,当给煤机恢复正常以后,控制系统会自动恢复断煤时的煤量,无需人工干预。

4.一次风、二次风控制系统的实施方案

一、二次风控制目标是为燃烧过程提供足够的氧量和流化风量,包括风量给定值计算和风量控制两个子系统。

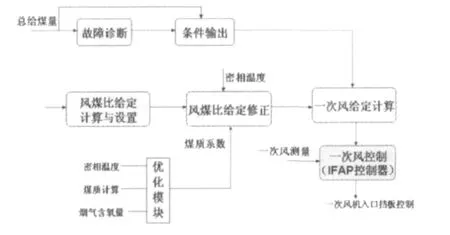

一次风控制的主要目的是维持风煤比稳定和床温工作点的需求,风煤比为一次风量和给煤量的比例,故控制的一次风量会随着给煤量的增减而自动增减。控制器的调整对象为一次风机入口挡板开度。风煤比的给定值在控制器处于“手动”位置时会自动跟踪实际风煤比值的10min平均值(5s计算1次),一旦控制器处于“自动”状态,风煤比给定值即为投入自动时的风煤比平均值,在自动控制状态下,根据炉膛粒子浓度分布和床温对风煤比给定进行在线修正(图4)。

图4 一次风控制系统

二次风量给定按一二次风比率和氧量给定计算。二次风控制的调节对象为二次风机入口挡板开度(若挡板常开,则调节变频电流),如图5所示。

图5 二次风(氧量)控制系统

风量控制器均采用单回路的IFAP控制方式,可独立切换控制方式。总风量的实测值将被引入主蒸汽压力控制系统,作为部分控制参数的校正依据。同时,主蒸汽控制部分的测点和控制结果也将引入风量系统,作为给定计算和风量控制的校正依据和限制依据。风量给定值计算将是在线优化的主要对象,在实现闭环自动控制的基础上,可以对风量的给定计算进行优化处理,以提高锅炉的效率。

三、系统实施效果

整个系统的实施包括优化控制系统与DCS的通信、优化控制方案在线仿真、投运准备、试运行、验收投运五个阶段。该系统投运近1年来,运行稳定可靠、控制精度高。主汽温度±3℃,主汽压力±0.15MPa,主蒸汽参数达标率明显提高,同时风机电耗、排烟温度、飞灰含碳量等均有下降,经专业检测机构测试,锅炉综合热效率提高1.5%以上,每台锅炉年节约标煤2 000t以上,年节约成本200万元以上。