异步电动机分级变频软启动仿真研究

严垚,王宏华

(河海大学能源与电气学院,江苏南京211100)

0 引言

众所周知,为了改善异步电动机的启动性能,采用晶闸管移相触发降压的软启动技术得到了广泛应用,其具有电压可连续调节、电流连续等优点,但存在降低启动转矩的局限,常限定于轻载启动的应用场合。对于需重载或满载启动的设备,如球磨机、粉碎机、矿井起重机、拉丝机、皮带传输机等,采用常规软启动器启动一般难以达到减小启动电流、顺利启动的目的,采用变频软启动技术是适应重载启动需要的较佳选择。虽然变压变频调速器可实现异步电动机理想的平滑软启动,但成本较高。美国田纳西州科技大学Antonio Ginart博士于1997年提出的分级变频控制方法,为适应重载启动需要的软启动器开发提供了新思路。本文在分析异步电机分级变频软启动原理的基础上,基于Matlab/Simulink建立了异步电动机分级变频软启动控制系统仿真模型,该软启动器采用7,5,4,2分级变频,切换为工频时采用单神经元PID算法实现限流,仿真结果验证了所设计的分级变频软启动器有效降低启动电流,提高启动转矩,在异步电动机重载启动应用场合具有良好应用前景。

1 分级变频软启动的原理

分级变频软启动器的主电路与常规晶闸管相控调压软启动器基本一致,在启动过程中,通过改变晶闸管触发角控制策略,使电机定子相电压频率随着相电压幅值增大而增加,从较小的某一初值分步离散地增加至工频。分级变频技术采用将N个工频周期组合为一个周期交流电,选择在其正负半周期分别只让工频电压的正负半波导通,实现N分频。由于新频率是对交流电源分频而得,是工频电源的一系列子频率,其不可能实现连续的变频软启动,故也称之为离散变频软启动。

已有文献研究表明,N=3m+1(m为自然数),即N为4,7,10……时,可以得到正序三相对称电压;当N=3m-1,即N为 2,5,8,11……时,可以得到负序的三相电压;当N为其他数时只能得到不平衡的三相电压组合。对于正序电压组合的子频率系统可直接采用;对负序电压组合的子频率系统可通过改造电路结构,调换 B、C相从而得到正序电压组合;对于不平衡电压组合的子频率系统不予采用。实际应用中,对负序电压组合的子频率系统改造电路结构有如下两种方案。

方案一:分级变频调压软启动器的电路结构与传统的软启动器结构相比增加了两组接触器(其仿真模型如图1所示,图1中的一组接触器仿真模型如图2所示),与具备电机制动与反转控制功能的调压软启动器主电路结构相同,并通过软件控制实现切换开关达到输出正序电压。

图1 增加了两组接触器的仿真模型

图2 一组接触器的仿真模型

方案二:在传统软启动器结构上增加两组晶闸管Pe,Pd(图3),其主要功能是在负序子频率系统工作情况下调换B、C相电压,从而实现定子电压为正序的目的。

图3 增加两组晶闸管的分级变频调压软启动器主电路图

2 异步电机分级变频软启动仿真模型

本文建立的异步电机分级变频软启动器MATLAB仿真模型如图4所示,主要由三相电源模块、三相交流调压模块、触发脉冲模块、控制器模块、晶闸管组模块、电机模型模块和测量显示模块等组成。

图4 分级变频调压软启动器仿真模型

2.1 三相电源模块

三相电源模块采用SimPowerSystems库中的交流电压源模块,参数设置电压幅值均为380 V,频率50 Hz,相位角则为 A相 0°,B相 -120°,C相 120°。电源中性点接地。三个电压测量模块Va,Vb,Vc分别检测A,B,C相的相电压,检测结果送到控制器模块作为电压同步检测信号。

2.2 三相交流调压模块

三相交流调压模块是构成软启动器主回路的核心,它由3组反并联的晶闸管组成,仿真模型如图5所示。

2.3 脉冲触发和触发角控制模块

图5 晶闸管调压电路的仿真模型

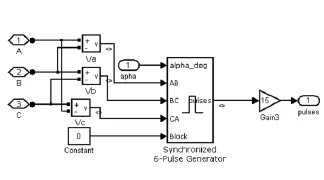

脉冲触发和触发角控制模块如图6所示,其包含四个子系统,分别为同步主脉冲发生模块(图7)、子频率脉冲合成模块(图8)、各级频率切换控制模块(图9)、触发角控制模块。

图6 脉冲触发和触发角控制模块

图7 同步主脉冲发生模块

图8 子频率脉冲合成模块

图9 各级频率切换控制模块

2.4 工频时的控制模块

控制模块主要由S-Function模块完成,本文利用编程语言在S-Function中编写相关控制算法。将测量到的电动机相电流经过有效值计算模块转换为当前电流有效值,再根据电流限定值(有效值),得到当前误差送入SFunction模块;经基于单神经元PID控制算法后,得到控制量(导通角),经过处理 (转换为触发角)后,送入同步脉冲触发模块,从而达到限制启动电流,实现异步电动机软启动的目的。由于异步电动机的启动过程复杂,加上异步电动机和晶闸管调压装置具有时变性和较强的非线性,故本文选用单神经元PID控制作为异步电动机软启动器工频时限流控制的算法。

3 仿真结果

在matlab/simulink仿真环境中,通过对异步电动机进行直接启动控制、限流控制、和分级变频控制进行仿真。分别得到转矩和转速的波形图(图10-图18)。

电动机参数其他参数设置如下:极对数为2,额定频率f=50 Hz,Rs=1.9 Ω ,Lls=10 mH,Rr=1.6 Ω ,Llr=16.56 mH,Lms=0.135 7 mH,J=0.202 kg·m2额定功率3 kW。

图10 电动机直接启动电磁转矩

图11 电动机直接启动转速

图12 电动机直接启动电流

图13 限流启动电磁转矩

图14 限流启动电机转速

图15 限流启动电动机电流

图16 分级变频软启动电磁转矩

图17 分级变频软启动电动机转速

图18 分级变频软启动电动机电流

通过对仿真结果的分析可以得到结论:限流软启动是采用电流的闭环控制,虽然能够很好地限制电动机的启动电流,但是启动时间较长,启动转矩不高;分级变频启动能够限制电动机的启动电流,启动转矩大,是一种有效的高转矩启动方法,适用于大负载的电动机启动。

4 结论

采用分级变频软启动方法,在保持常规晶闸管调压软启动器基本结构不变的情况下,利用晶闸管通断实现变压变频,可克服常规软启动方法启动转矩不足的局限。本文研究了分级变频软启动器控制策略,该软启动器采用7,5,4,2分级变频,切换为工频时采用单神经元PID算法实现限流,基于Matlab/Simulink建立了异步电动机分级变频软启动控制系统仿真模型,仿真结果表明所设计的分级变频软启动器不仅可有效降低启动电流、提高启动转矩,且具有成本低的优点,适用于异步电动机重载启动应用场合。

[1]王宏华.异步电机软起动技术的发展与现状[J].机械制造与自动化,2011(3):1-5.

[2]阎超.分级变频调压软起动控制器的设计与仿真[D].北京:华北电力大学,2008.

[3]唐小洪,王宏华.基于单神经元PID控制器的异步电机软启动器仿真[J].机械制造与自动化,2011(5):79-81.

[4]佘致廷,周米洋,皮玉,等.交流电机离散变频高转矩软起动技术的研究[J].电力电子技术,2010,44(2):58-59.

[5]李冬辉,马跃贤,王波.离散变频软启动转速检测的新方法及其应用[J].电气传动,2007,37(11):14-17.

[6]许实章.电机学[M].第3版.北京:机械工业出版社,1996.

[7]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2000.

[8]刘利,王栋.电动机软起动器实用技术[M].北京:中国电力出版社,2009.