基于IE改善的MES研发

李西,王俊佳,石宇强,张敏,梁春艳

(西南科技大学制造学院,四川 绵阳621010)

0 引言

制造执行系统(manufacturing execution system,MES)作为面向车间生产的管理信息系统,在企业计划管理层(ERP)和车间控制底层(FCS)之间架起了一座桥梁[1],是企业计算机集成制造信息集成的纽带,是实施企业敏捷制造战略和实现车间生产敏捷化的基本技术手段。

目前国内MES的发展现状并不乐观,只有少数企业能够真正用好MES。其中存在的一个很大的问题就是MES数据来源的正确性、标准性,生产管理者在不正确的数据基础上做出的决策也必然是不合理的,反而影响企业正常的生产计划,工业工程(industrial engineering,IE)恰好能弥补MES数据来源标准性、准确性的不足。工业工程概念于1955年美国工业工程师协会(AIIE)正式提出的,旨在运用IE改善手法降低生产成本、提高生产效率、提高产品品质。因此,一个企业要推行MES,必须先做IE改善,经过IE改善后得到标准的、准确的生产数据才能真正为MES所用;同时,MES能将IE的一些改善手段和改善后得到的优化结果信息化、固化,加快企业IE改善的节奏。

1 基于IE改善的MES系统构架

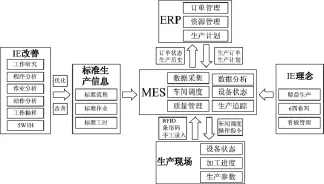

基于IE改善的制造执行系统结合工作研究、程序分析、作业分析、动作分析、工作抽样、5W1H、ECRS等 IE改善手段改善后得到的标准流程、标准作业、标准工时等标准生产信息,融入IE管理理念,从生产计划的下达,到成品出货的整个过程实行数据采集、监控、管理的软件系统。该系统向ERP等上层管理系统提供实时的生产数据以及IE改善后的标准生产信息,揭开车间生产现场的“黑箱”,让生产过程透明化,辅助管理人员做出正确的生产决策,根据这种设计思想,提出了如图1所示的系统构架。

图1 基于IE改善的MES系统构架

基于IE改善的MES包含传统MES的数据采集、数据分析、车间调度、设备状态、品质管理、产品追踪等功能的同时融入IE管理的一些优化理念,例如把IE的精益生产、6西格玛、看板管理等与MES融合起来,将IE改善手段信息化,从而加快企业IE改善的节奏,同时,增强MES的可行性。

IE改善后得到的标准生产信息和IE管理理念的融入,使得该系统得到的生产数据更准确,更标准,促进了MES的实施。在具体的实施过程中,需要根据企业实际的生产情况,确定MES相应的功能模块。

2 企业基于IE改善的MES研发

2.1 企业背景

某装备制造企业主要加工汽轮机叶片,叶片种类多,批量少,共有4个加工工段,13个加工机群,加工设备均为大型数控机床,自动化程度较高,目前人机配置不合理,经过抽样调查以及人机操作分析,发现操作工平均利用率仅为40%,利用率较低。随着市场竞争不断加剧,该企业意识到MES的重要性,组织技术人员结合公司实际生产情况,针对公司目前存在的人机配置不合理等问题进行了基于IE改善的MES的研究。

2.2 IE 改善方案

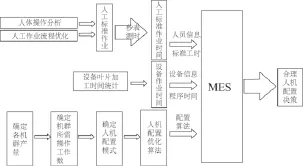

针对该厂人机配置不合理,提出了如图2所示的IE改善方案的思路图。首先对产品加工流程进行分析,运用5W1H,ECRS对生产流程进行优化;之后运用达宝易软件(一款动作分析软件),对员工作业进行动作分析;最后用秒表测得操作员工的标准工时,将标准作业流程和标准工时导入MES,结合设备加工时间和人机配置优化原理,得到一个合理的人机配置决策。

图2 IE改善方案思路图

2.3 基于IE改善的MES功能结构

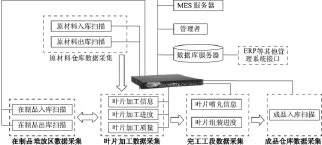

结合该公司实际生产情况和IE改善方案,基于B/S架构,采用asp.net开发服务器,SQL Server 2008作为后台数据库,开发了基于IE改善的MES,系统同时向公司已有的ERP等管理系统提供了相应的数据接口,保证生产数据的共享,避免信息孤岛的存在,系统框架如图3所示。车间现场采用电子标签(RFID)高效数据采集方式将生产现场的数据录入数据库服务器,MES结合现场返回的生产数据,对生产现场进行实时的监控。

图3 MES系统框架

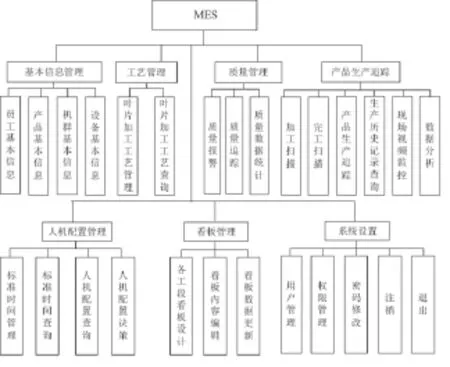

系统的功能结构如图4所示,管理者可以通过系统查询与管理该厂各机群标准操作工时,进行各机群人机配置决策;同时,系统还包含了基础信息管理、工艺管理、产品生产追踪、看板管理等功能模块。

图4 MES系统功能结构

1)基本信息管理

基本信息管理模块包括员工基本信息、产品基本信息、机群基本信息、设备基本信息四个子模块,每个子模块都可以实现相应基本信息的录入、查询、修改、删除、EXCEL导出等功能,便于管理人员对企业基本信息的查询与管理。

2)工艺管理

工艺管理模块包括叶片加工工艺管理和加工工艺查询两个子模块,详细记录叶片加工工艺流程和加工参数,实现对叶片加工工艺流程的信息化管理。

3)品质管理

产品品质的好坏关系到一个企业的生存与灭亡。品质管理模块通过现场信息的实时采集,对产品合格率、不良缺陷分布的波动数据进行统计分析,对于品质问题的确定、原因、波及的范围实现快速准确定位并实现产品隐患的追溯和分析。

4)产品生产追踪

产品生产追踪模块通过对物料箱内嵌入的电子标签的识别从而追踪产品的整个生产过程。生产现场的数据采集器在产品加工和完工时把加工数据返回到数据库服务器,管理人员通过产品编号的查询从而实时观测产品的加工进度,查询车间历史加工数据。

5)人机配置管理

该模块将IE改善后得到的标准数据导入数据库,融入人机配置优化算法,辅助管理人员做出一个合理的人机配置决策。

当机群在下达新的加工任务时,在人机配置决策(图5)输入加工产品的相应信息,系统从数据库调用各机群标准辅助时间和产品加工时间,接着输入加工工序、人机共同操作时间等其他参数,系统按照配置算法得到相应的配置结果。当配置出来人员利用率过高时,系统会给出警示,此时需增加操作员工数目以此得到合适的人员配置。

管理员可以通过人机配置查询模块(图6)查看各机群详细的人机配置。通过输入机群名称或者选择相应的加工工段、机群,从而获取各机群详细的人机配置、人员利用率、机器利用率、以及详细的产品加工信息。

图5 人机配置模块

图6 人机配置查询模块

6)看板管理

针对各个工段,根据实际生产流程和进度,展示各机群当前工序信息和完工信息,包括工艺规程、在制品信息、物料信息、完工信息和品质信息等,提示操作、协作、检验和交接信息,并能够提供当前产品整个工艺过程完成情况。

7)系统设置

管理员可以通过系统设置模块进行用户权限、用户密码等相应操作,以保证整个MES有秩序的运行。

3 结论

本文提出了基于IE改善的MES的设计理念和系统构架,结合某装备制造企业实际生产情况,针对该厂人机配置不合理等问题,设计了基于IE改善的MES。为此,使得企业的生产更信息化、透明化、智能化,从而提高了企业的竞争力。实践表明,MES的推行需要标准化的实施支持,为此企业在设计、推行MES之前必须进行IE改善,融入IE管理理念,只有生产流程、操作作业、操作工时标准化之后,MES才能为管理人员做出合理的决策提供强硬的支撑。

[1]许春停,朱春临,张冲,等.离散型制造车间MES的研究及实现[J].航空制造技术,2012(11).

[2]邓汝春,郭孔快.基于精益供应链的制造执行系统MES的研究[J].工业工程与管理,2012.

[3]许文砚,叶文华.面向MES的车间生产调度系统的研究与实现[J].机械制造与自动化,2005.

[4]许晓栋,邹泽明,李从心.制造执行系统与企业信息系统的集成研究[J].机床与液压,2006.

[5]杨军,刘丽文.一人多机的动态配置模型及解法[J].中国管理科学,1996.

[6]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.