浅析单体中杂质对共聚甲醛聚合工艺的影响

王亮亮,王浩飞,刘慧宏,吴桂波,操 斌,王崇容

(中海石油天野化工股份有限公司,内蒙古 呼和浩特 010070)

0 引 言

中海石油天野化工股份有限公司年产60kt聚甲醛采用波兰ZAT技术,以甲醛为原料,经甲醛浓缩、三聚甲醛合成、提浓、结晶和精制等过程制备高纯度的三聚甲醛,再以二氧戊环为共聚单体、三氟化硼为主催化剂、丁缩醛为分子量调节剂,采用本体聚合生产不同牌号的聚甲醛产品。

从三聚甲醛开环聚合原理[1]与生产控制来看,聚合时单体原料纯度控制的好与坏直接影响聚合产物质量。据相关化工反应机理,原料三聚甲醛中可能含有水、甲醛、甲酸、甲醇、甲酸甲酯和甲缩醛等杂质;二氧戊环中可能存在的杂质有水、甲醛、甲醇和过氧化物等;丁缩醛中含有水、丁醇等杂质。研究分析上述杂质对三聚甲醛-二氧戊环共聚的影响,对生产过程中严格控制聚合原料的纯度有着重要的指导意义。

1 水的影响

无论单体三聚甲醛、二氧戊环、丁缩醛及聚合设备或管道中,都可能存在水,水对聚合有极大的影响,它是聚合过程中最需要关注的杂质。严格说来,以三氟化硼-乙醚或乙酸丁酯络合物为催化剂时,由于水是助催化剂,在绝对无水的场合下,也不能引发聚合[2],且要达到真正无水的情况是很困难的。一般原料虽经精制,仍会含有微量水分,这些水分已超过助催化剂的量。通过实验发现,随着水分的增加,聚合诱导期加长,聚合速率降低,转化率下降;当水分过高时,甚至不聚合。水分对共聚甲醛分子量有显著的影响,随着水分的增加,分子量呈直线下降趋势,且共聚物的不稳定端基增加。分析原因,水会使诱导期延长,是由于水降低了三聚甲醛分解成甲醛的速率,达到甲醛平衡浓度所需的时间(也即诱导期)便延长。水对共聚甲醛分子量的影响,是由于水在聚合过程中起到链转移的作用,即与活性中心发生以下反应:

所产生的质子又能重新引发单体聚合,因此引起分子量的下降。分子量的降低,导致分子链两端的不稳定部分相应地增加,因此,共聚物的不稳定端基增加。

通过实验和生产分析,三聚甲醛和二氧戊环共聚体系中水分控制在100×10-6以下较为合理,最多不要超过150×10-6。当然,水分越低,越有利于得到高品质的聚甲醛。在生产过程中,除了制备符合工艺要求的聚合单体、催化剂和分子量调节剂之外,还应充分考虑聚合体系的存贮、输送和聚合设备所导致的对水分的影响。

2 甲酸的影响

制备三聚甲醛过程中会产生甲酸,经过碱中和、结晶萃取、精馏等工序可以有效除去三聚甲醛中的甲酸,但往往还会由于在存贮或加热过程中产生甲醛而氧化生成甲酸。生产中甲酸含量一般控制在20×10-6以内。研究表明,随着甲酸含量的增加,聚甲醛分子量逐步降低,不稳定端基增加。甲酸本身是给质子试剂,在聚合过程中充当了链转移剂:

共聚甲醛分子量的下降,直接导致其不稳定端基含量的增加(生成的甲酰端基对热和碱是不稳定的)。同时,也可能造成共聚甲醛齐聚物的产生。

3 甲醛的影响

精制的三聚甲醛和二氧戊环都不可避免地含有微量的甲醛,甲醛是否对聚合有影响?有研究表明,甲醛含量即使达到700×10-6时,对聚合也基本没有影响,相反还能缩短诱导期。但需要注意的是,甲醛含量过高,容易被氧化成甲酸,而后者对聚合影响较大。因此,对于含甲醛量高的三聚甲醛、二氧戊环单体或丁缩醛而言,是不能长期储存的,尤其不能暴露于热空气中。

有研究人员对三聚甲醛的聚合机理进行了研究[3],认为聚合一开始,三聚甲醛首先分解生成甲醛,达到一平衡浓度后才引起三聚甲醛的聚合。因此,甲醛的存在可缩短诱导期,而对聚合转化率与分子量没有什么影响。

4 甲醇或丁醇的影响

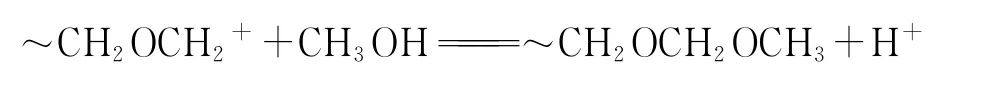

经精制的三聚甲醛、二氧戊环和丁缩醛往往存有杂质甲醇或丁醇。从原理上来讲,微量甲醇对聚合转化率影响不大,但对聚合产物分子量有降低的作用。甲醇含量越大,形成的聚甲醛分子量越低,这是由于在聚合过程中,甲醇参与了链转移。但同时在分子链一端产生了较为稳定的甲氧基端基,因此,甲醇对共聚甲醛的不稳定端基含量的影响较小。丁醇亦然。

5 甲缩醛的影响

单体三聚甲醛中有时会含有微量的甲缩醛。微量甲缩醛对聚合转化率的影响很小,对产物分子量的影响与水、甲酸或甲醇相似,也有降低的作用,但对共聚甲醛的不稳定端基的影响较为特殊。甲缩醛含量增加,共聚甲醛的分子量下降,但其不稳定端基含量几乎保持不变,原因是甲缩醛与活性中心发生链转移[4],生成两个端基为甲氧基的大分子链。

从以上分析可知,甲缩醛可用来作为合成聚甲醛的分子量调节剂,在一些聚甲醛生产企业中也经常用到。

6 甲酸甲酯的影响

三聚甲醛制备过程中产生的副产物甲酸甲酯,对聚合的影响类似于甲醇,参与了链转移反应,对聚甲醛分子量有降低的作用。

7 二氧戊环中杂质过氧化物的影响

二氧戊环单体在生产、存放和运输过程中易产生过氧化物,其实是二氧戊环与空气中氧气反应的一种产物。过氧化物不仅对二氧戊环的开环聚合有一定的负面影响,当引入聚甲醛分子链后,极易使聚甲醛分子链在热的作用下发生自由基断链反应,而使聚甲醛的热稳定性大大降低。

8 结 语

单体三聚甲醛、二氧戊环制备是一个较为复杂的精细化工过程,除了上述可能存在的杂质外,制备过程中还可能存在一些痕量未知杂质。首先,在生产过程控制中,相关杂质指标控制越严格,越有利于保证聚甲醛产品稳定及其质量;其次,有针对性地研究分析三聚甲醛和二氧戊环中存在的未知杂质组分与含量,分析其对三聚甲醛共聚的影响,可以间接指导工艺生产,有效控制杂质对聚合的不利影响。

[1]中国科学院吉林应用化学研究所编.聚甲醛 [M].北京:燃料化学工业出版社,1973,P91~97.

[2]Okamura,S.,Higashimura,T.,Miki,T.Progress in Polymer Science,Japan,3,97 (1972).

[3]Staudinger,H.“Die Hochmolekularen Organischen Verbindungen”Springer-Vedag,Berlin,1922.

[4]潘祖仁.高分子化学 [M].北京:化学工业出版社,2007,P99~103.