用自主创新的节能减排技术改造传统水溶液全循环法尿素装置

沈华民,刘国胜,王世平,李洪涛

(德州百斯特化工科技有限公司,山东 德州 253400)

0 前 言

尿素作为重要的化肥品种之一,数十年来已经为我国农业增产作出了重要贡献。我国是最大的发展中国家,拥有十三亿以上的人口。基于我国仍然是农业大国且人均可耕地少这一国情,粮食安全至关重要。目前,我国已用世界7%的可耕地养活了20%的人口,在此化肥的贡献是不言而喻的。毋庸置疑,今后我国政府必然会继续支持化肥产业的正常生产和发展。故而,作为肥业支柱的尿素产业也仍将继续向前发展。

21世纪的人类社会,已进入全球化时代。对于高污染高能耗的传统化肥产业的继续生产和发展,首先必须建立在治理三废污染和减排二氧化碳的基础上;同时,化肥产业的发展必须走以节能为主线的低碳经济发展模式[1]。

我国作为负责任的大国,以积极的态度支持节能减排为主旋律的低碳经济发展模式。低碳经济的重要理念是:发展低能耗零污染的绿色经济;淘汰高污染高能耗的落后产能。为此,近年国务院和工信部公布了严重污染环境、高能耗的落后产能行业,其中有钢铁、水泥、石化、火电等六大行业的部分企业[2]。今年我国中东部严重的雾霾天气,必然促使加快治理污染的步伐。

作为石化行业之一的尿素产业,生产过程中亦有废物排放污染的问题,主要为废水及造粒塔排出的废气对环境的污染。另外,有些企业还存在着以高能耗换取高产量的错误观念,这是与低碳经济理念极不相符的。因而,如何继续发展我国传统的化肥产业,首先要转变观念,转变只重视产品产量而忽视产品质量和能耗的错误观念,这是继续发展我国化肥产业的前提条件。

我国中小型尿素装置多数是采用传统水溶液全循环法(以下简称传统法)进行生产的。因而,讨论该类装置的节能技改,对于整个尿素产业实现低碳经济发展具有特殊的、重要的意义。

传统法尿素技术创建于上世纪五十年代末六十年代初,我国于1966年引进该技术。在国家粮食安全保护政策下,上世纪六、七十年代和八、九十年代曾先后两次大批量兴建了中型尿素装置(80~130kt/a)和小型尿素装置(40~60kt/a)。这些装置已成为我国尿素生产的主力军。然而,传统法尿素工艺毕竟是第一代水溶液全循环技术,装置工艺落后,主要问题有两个,其一是合成转化率低,xCO2仅为60%~65%;其二是一段分解压力过低,仅1.8MPa,导致热利用率差。上述两个问题是造成装置能耗过大的主要原因。吨尿能耗为,蒸汽1.5~1.8t,冷却水100~160m3,电130~150kW·h。

对于尿素装置而言,节能方法有如下两种。

第一,热量回收节能(属于直接节能法)。

在尿素装置中,将分解工序释放出来的未反应物——NH3和CO2气体,在回收工序冷凝(吸收),并将其冷凝热回收利用,以减少装置能耗,此即为热量回收节能技术。

第二,提高合成转化率节能(属于间接节能法)。

尿素装置中,xCO2越高,生成尿素量越多,出塔尿液中未反应甲铵及过剩氨总量也越少,后续分解工序所需蒸汽量也越少,循环回收未反应物所需能耗(电能、冷却水)也越少。因而,xCO2的高低密切关联着装置运行的能耗,即xCO2越高,能耗越少。

因此,提高尿素合成转化率已成为尿素装置最为重要的节能方法。

为了提高xCO2,运行较好的传统法尿素装置,已在尿塔内安装了高效塔盘,或设计了多种新型内件,已使xCO2提高至66%~68%,促使装置能耗下降。

但是,由现代工业尿素合成理论分析得知:只要是从底部进料的尿塔,即使将塔盘再增加,或效率再高的新塔型,实际xCO2不太可能逾越70%。

合成转化率小于70%,已成为传统法尿素装置的瓶颈,最先进的传统法尿素装置的能耗指标始终徘徊在汽耗约1.3t(吨尿;下同),落后于汽提法尿素装置。

然而,尿素技术已进入合成时代[2],其典型代表为美国UTI尿素技术。UTI用逆流等温塔已将xCO2提高到75%,也即UTI仅用合成节能法一项,已能使装置汽耗下降至约1.0t,其先进性已能与汽提法媲美。因而,用合成时代的理论和实践来改造我国传统法尿素装置,则装置发生凤凰涅槃,实现跨越式发展是指日可待的。

为此,在工业尿素合成理论指导下,消化国外先进核心知识基础上,自主创新,开发出两项节能新技术,供传统法尿素装置低碳节能发展选择应用。

其一为逆流换热全液相合成塔,主要针对传统法xCO2低的问题,汲取了美国UTI逆流等温合成塔的先进理念而开发成的新塔型[3~4]。

其二为传统21法技术,主要针对传统法热利用率差、xCO2低两个问题,汲取了汽提法先进理念,结合现代工业尿素合成理论开发出的新流程[5]。

1 技改原则及建议

1.1 技改原则

(1)应从尿素装置是一个系统工程的整体观点来考察,即装置各工序之间是紧密相连的整体角度来寻找能耗高的原因,并找出具体节能降耗的方法、措施;尤其不能就事论事,从局部出发来制订具体措施。

(2)对于传统法尿素装置而言,具体的节能技改措施应以提高xCO2为主、热量回收为辅的原则。因为提高合成转化率是最好的节能措施。

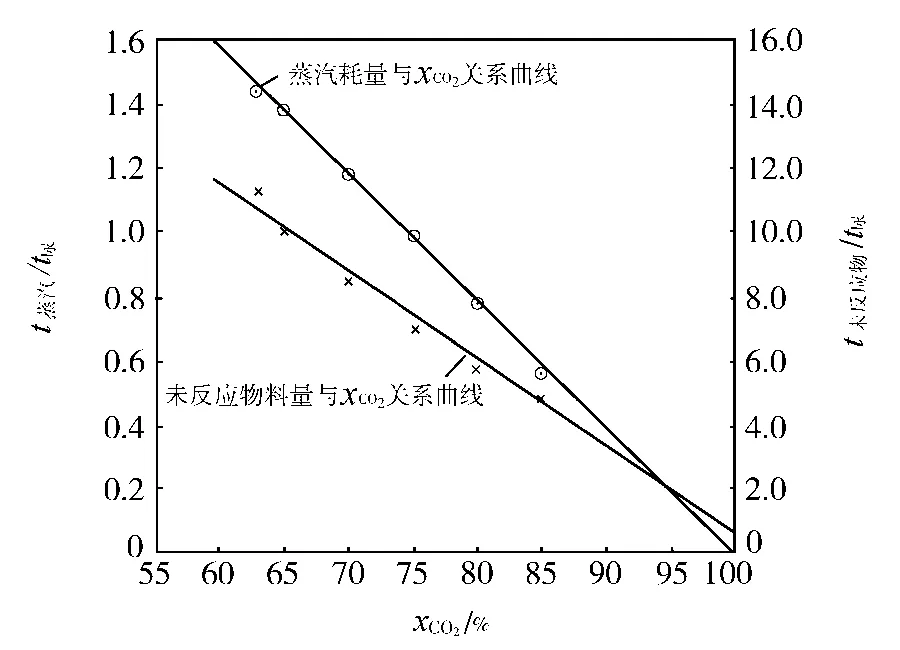

xCO2与能耗之间的关系见图1,该图系笔者(沈华民)以传统法尿素装置NH3/CO2为4.0时,进行数学模拟计算而得出的。

图1 xCO2与蒸汽耗量及合成液未反应物料量的关系

由图1查得,当xCO260%~65%时,汽耗为1.6~1.4t。实际值为1.8~1.5t。

若将xCO2提高到70%,系统蒸汽耗量由图1查得为1.2t。可见,在此转化率下后系统若能回收200kg蒸汽,装置即可进入先进的节能低碳行列。

若将xCO2进一步提高到75%,由图1查得汽耗小于1.0t,这时即使后系统不采取任何节能措施,装置也已进入先进的节能低碳行列。

由此可见,传统法尿素装置节能技改措施应倾向于合成节能法。

1.2 技改建议

我国传统法尿素装置,大致可分为三类。具体技改措施亦略有不同。

1.2.1 第一类:运行水平较差的落后产能

(1)装置概况

①只有解吸系统,经常排放解吸废水;造粒塔顶也经常排出粉尘、废气。

②原尿塔为空筒或设置常规塔板,xCO260%~63%,汽耗1.5~1.8t。

(2)问题讨论

本类装置在尿素行业中属于高污染高能耗的落后产能,如果不及时采取措施,最终必然被淘汰。

环保先行,亟需治理排放的废水、废气,使装置的三废达标排放;同时,装置能耗在同行业中也处于落后状态,也需尽快采取改善措施。

(3)建议

建议分两阶段进行改造,使装置达到同行业先进水平。

①第一阶段 首先需治理污染问题,设置水解系统和造粒塔粉尘回收系统,以解决装置污染问题。对于能耗高的问题,建议将尿塔塔盘改为先进的高效塔盘;同时,对全系统进行优化操作以及参数调整,以提高xCO2来降能耗。

优化调整后使装置xCO2提升至66%~67%,装置汽耗下降至1.3~1.4t,以尽快摆脱落后状态,达到行业中等水平。

②第二阶段 用逆流换热全液相合成技术或传统21法进行改造,进一步提升xCO2>70%,汽耗≤1.0t,使装置达到行业先进水平。

1.2.2 第二类:运行水平处于中等偏下游的装置

(1)装置概况

①水解系统及粉尘回收系统已设置。

② 尿塔设有普通塔盘,xCO264%~65%,汽耗1.4~1.5t。

(2)问题讨论

本类装置污染问题已基本解决,但能耗还是较高,在行业中运行水平属于中游偏下状态。若墨守陈规,随着时间的推移,在竞争中也难以长期生存。

(3)建议

亦建议分两步走。

①第一步 设置高效塔盘,同时对尿塔塔盘进行优化调整,并对全装置进行参数调整和优化操作,将xCO2进一步提高到66%~67%,汽耗降至1.3~1.4t。

这样,可以用较少的投资尽快提升装置水平,摆脱能耗偏高状态,尽快进入行业中等水平行列。

②第二步 用逆流换热全液相合成技术或传统21法改造装置,进一步将xCO2提高到70%以上,汽耗≤1.0t,使装置达到行业先进水平。

1.2.3 第三类:装置扩产

(1)装置概况

①水解系统及粉尘回收系统已设置。

②尿塔已设置高效塔盘,在生产强度I=10~12[t/(m3·d);下同]时,xCO266%~67%,汽耗1.3~1.4t。

③ 因扩产需要,I提高至15~16时,xCO2下降至60%~61%,汽耗上升到1.6~1.7t。

(2)问题讨论

由于扩产,使原先较好的装置成为高能耗高污染装置,如何使装置恢复到原先水平或超过原先水平,选择既节能又增产的新技术是成功的关键。

(3)建议

逆流换热全液相合成技术以及传统21法都是既节能又增产的新技术,可以选择其中之一来改造。在I=15~16时,均能使xCO2达到70%左右,汽耗可降至1.0t左右,装置进入行业先进水平行列。

2 三废减排技术

尿素生产过程中的三废排放主要为废水排放和造粒塔粉尘排放,其中主要含氨和尿素,这两种物质排入江河或大气中均会造成污染,必须进行治理,并回收有效物质。

2.1 废水治理技术

(1)废水来源 尿素装置的废水主要来自尿素合成反应生成的水。每生成1t尿素会产生300kg水;另外,还有从原料液氨、CO2以及蒸汽喷射泵工作时带入系统的水,最后一起形成蒸发冷凝液。故而,实际生产中吨尿会产生400~500kg废液。若排放这些废液,会对江河造成污染。

(2)组成(wt) 尿素0.5%~1.0%;NH31.0%~5.0%;CO20.5%~2.0%。

(3)国情 原来我国传统法尿素装置仅设置解吸系统,通过解吸可将废液中的NH3脱除,但因为排出废水中仍含有少量尿素,既损失了尿素又会对水环境造成污染,必须进一步处理。

深度水解技术能将废液中尿素和氨一起脱除/回收,使排放废水达标。

(1)水解原理

可见,水解过程分两步进行,首先分解尿素,然后将溶液中的NH3和CO2连同原来残留在废液中的NH3和CO2一起全部解吸为气相,从而使残留液中尿素和NH3含量均小于5×10-6。

(2)国外技术

高压深度水解技术意大利Snamprogtti公司技术,压力3.5~4.0MPa。

中压深度水解技术 荷兰Stamicarbon公司技术,压力2.0~2.5MPa。

低压深度水解技术 美国UTI公司技术,压力1.3MPa。

(3)我国自主开发的水解技术

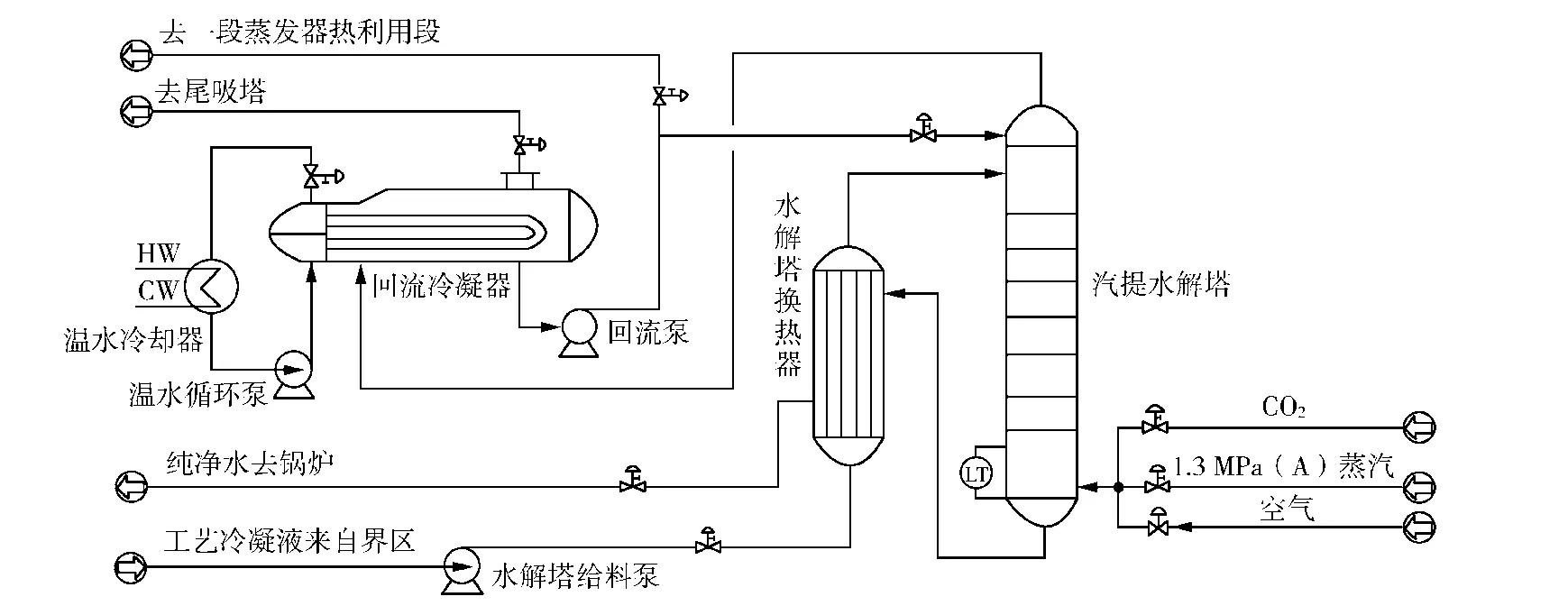

我国已有多家单位自主研发了水解技术。本文介绍德州百斯特化工科技有限公司的低压水解技术,其流程见图2。

图2 尿素低压水解—汽提工艺流程图

该水解技术特点如下。

①采用单塔。水解和解吸合二为一的单塔操作,流程短,设备少,投资省。

② 底部导入1.3MPa蒸汽直接加热废液,以供水解和解吸之用;同时,还加入少量CO2和空气作汽提剂(空气还是防腐剂),促使废液中的尿素在较低温度下(约190℃)分解为NH3和CO2。这样,更适合于没有中、高压蒸汽的尿素装置。

③采用具有自主知识产权的高效塔内件,排放废液中尿素<5×10-6、NH3<5×10-6。

(4)应用

百斯特水解技术已在山东、河南等多家尿素装置上应用,效果良好。

2.2 粉尘治理技术

(1)粉尘来源

尿素造粒塔是绝大多数尿素装置的标志性建筑物,但是若塔顶排出的尿素粉尘治理不力,则塔顶排出白色粉尘状废气也是污染的一大标志。

近年来,随着我国大多数中、小型尿素装置的扩产改造,原设计的造粒塔生产能力已严重不足,一方面导致尿素造粒塔塔顶尿素小颗粒粉尘带出量过多,产生白色粉尘污染大气;另一方面又增加了尿素的损耗。

针对这一新情况,尿素造粒塔粉尘回收技术已成为我国尿素产业三废治理的重点技术,是我国氮肥工业协会推荐的重点环保项目。

本文介绍德州百斯特化工科技有限公司的粉尘回收技术[6]。

(2)治理方法

采用湿式雾化洗涤法脱除粉尘,其特点如下。

①粉尘回收装置应用于原造粒塔为自然通风的造粒塔,因而不需外加强力通风设备;装置全部置于造粒塔上方,操作简便,与生产系统合为一体。

②采用尿素水解废液作为粉尘吸收液的置换补充液,用洗涤喷头加入装置。

③采用先进雾化技术,湿式洗涤回收粉尘,且为三段吸收三段分离回收技术,回收率达85%~90%。

(3)应用

本技术已在宁夏、山东、河南、湖北等二十余家单位尿素装置上应用。最近已在宁夏石化大尿素装置上应用,运行良好。

(未完待续)