流动体系中二氧化碳水合物堵管时间实验研究

吕晓方, 吴海浩, 史博会, 李文庆, 唐一萱, 宫 敬

(1.中国石油大学(北京)油气管道输送安全国家重点实验室,北京 102249;2.中国石油技术开发公司开发装备部,北京 100028 3.中石化洛阳工程有限公司,河南 洛阳 471003)

0 引言

20世纪30年代在天然气管道中首次发现了天然气水合物后[1],水合物的生成和堵管问题便一直困扰着海洋油气田的安全生产和开发。随着海洋油、气开采深度的增加,水合物生成所需的低温和高压等环境条件在海洋混输管道中更容易满足。水合物的生成、堆积和聚并最终可能导致管道堵塞,然而管道水合物堵塞的排除不仅高风险、高成本,而且更甚会带来严重的生产事故。因此,了解水合物堵塞管路的过程、影响堵管的因素、预测可能发生堵塞的位置以及如何防止水合物堵管的发生已成为全世界水合物研究领域里的焦点[2]。目前,在此方面的研究也获得了一些成果,如 Andersson 等[3-4]以及 Kleehamme[5]分别对水基、油基天然气水合物以及四氢呋喃水合物在原油中的流动进行了实验研究,认为低浓度的水合物对流动压降作用不明显,而水合物颗粒间的聚集是堵塞管路的主要原因。John Boxall等[6]通过水合物实验研究了含水率、流速等因素对水合物发生堵管趋势的影响。Lingelem 等[7]在直径为 2.54、5.08 cm 的环道实验中观察了水合物形成、生长直至堵塞整个截面的过程。并且得出水合物首先会在气-水界面处的管壁上形成,成树枝状沿着管壁向上生长。而且一旦枝状结构布满管壁,它将很快生长达到管中心,堵塞整个管道的流通面积。而Dorstewitz等[8]研究了制冷剂R134a在管路中形成水合物的情况,并得出了与Lingelem等[7]相似的结论。

然而,在上述已发表的文献中,大部分是对水合物浆液流动的堵管趋势进行研究,较少有对气体水合物堵管时间进行研究的,并且对于水合物堵管时间的影响因素还仅是定性的认识,没有定量的概念(比如:压力的提高会使水合物堵管时间缩短多少?流量增大会使水合物堵管时间延长多少?)。因此,本论文针对上述现状,对水+二氧化碳体系进行了水合物堵管时间实验,探究了压力、流量等因素对水合物堵管时间的定量的影响以及在堵管过程中由于流体中颗粒发生聚并所造成的颗粒粒径具体的变化情况,这里之所以采用二氧化碳+水体系进行水合物堵管实验一是处于安全意识考虑,二是为与后面即将进行的天然气水合物堵管实验进行对比,考虑水合物的不同类型对堵管实验的影响。

1 实验设备及步骤

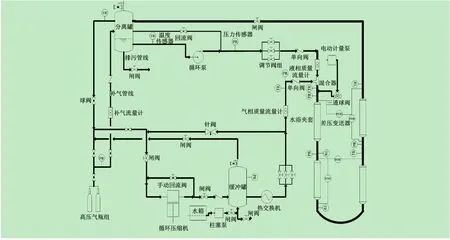

1.1 高压水合物实验环道简介

中国石油大学(北京)新建成了一套水合物高压实验环路[9],如图1所示,用以模拟深海混输管线的情况,进而研究水合物浆液在管道中的流动及堵塞特性。环路的热力学条件为:温度-20~80℃,压力0~15 MPa。液体由磁力离心泵驱动(流速达12 m3/h),气体则由柱塞式压缩机驱动(2 200 m3/h)。气相是从气液混合器气相入口处注入。在水平段管路的出口,流体被回收到一个220 L的保温的气液混合器中。为了保证系统内的压力恒定,尤其是在水合物生成时,利用了一组高压气瓶对系统进行补气。高压气瓶组经过质量流量计,通过一个减压阀与分离器连接。整个管道为不锈钢材质,内径2.54 cm 和5.08 cm,长30 m,环道测试段上设有高压视窗,用于观察水合物浆液的生成过程,实验管路外部设有夹套,可使温控流体在夹套内与实验流体逆向流动,整个实验管路都进行了保温处理且放置在装有大功率制冷空调的房间内用于模拟现场的环境。

在测量方面上,每一相的流速,以及不同位置处的压力与温度都可进行记录。气液相的流量都采用E+H公司的质量流量计,并可利用液相流量计同时采集液相密度。整个实验管路不同位置处的差压值采用薄膜式差压传感器测量,其中一个差压传感器可以测量整个实验管路的差压值,测量范围0~1.6 MPa。多相流体的平均密度是通过一组定制的型号为FM1000的伽玛密度计测得。在实验管路入口处的上升管路中,以迎流的方式安装了一台目前最为先进的在线颗粒分析仪(FBRM)设备,用于测量水合物生成过程中流体内液滴/颗粒粒径的变化情况,其设备的工作原理如图2所示。这种安装方式可以确保探头对流经管路横截面流体取样的有效性,文献[10-12]对FBRM的工作原理及其应用进行了详细的阐述。

1.2 实验介质

实验介质选用去离子水和工业级CO2气体(北京,纯度 99.5%),可以形成Ⅰ型水合物[13],CO2水合物的放热结晶过程可表示为:

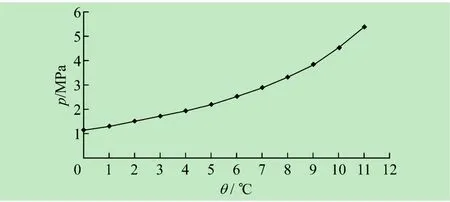

其二氧化碳水合物生成曲线图由课题组水合物计算软件 Hyflow 所得[14],见图3。

图1 环路系统流程示意图

图3 二氧化碳水合物生成曲线

1.3 实验步骤

(1)装载液相水,启动磁力泵循环流体,打开温控设备对环道进行控温操作,直至达到实验设定初始温度T0;

(2)打开环道数据采集系统,对环道注气增压,直至达到实验设定压力p,然后控温至水合物实验规定的温度TC,并在降温过程中,通过补气装置保持实验设定压力p值不变;

(3)启动FBRM设备,在水合物生成及堵管过程中实时监测流体中水合物颗粒的粒径变化情况。

(4)待水合物堵塞实验环道后结束实验,调高温控系统至初始温度T0,对系统和流体进行升温操作,融化水合物,进行下一组实验。

2 结果与讨论

2.1 流量对堵管时间的影响

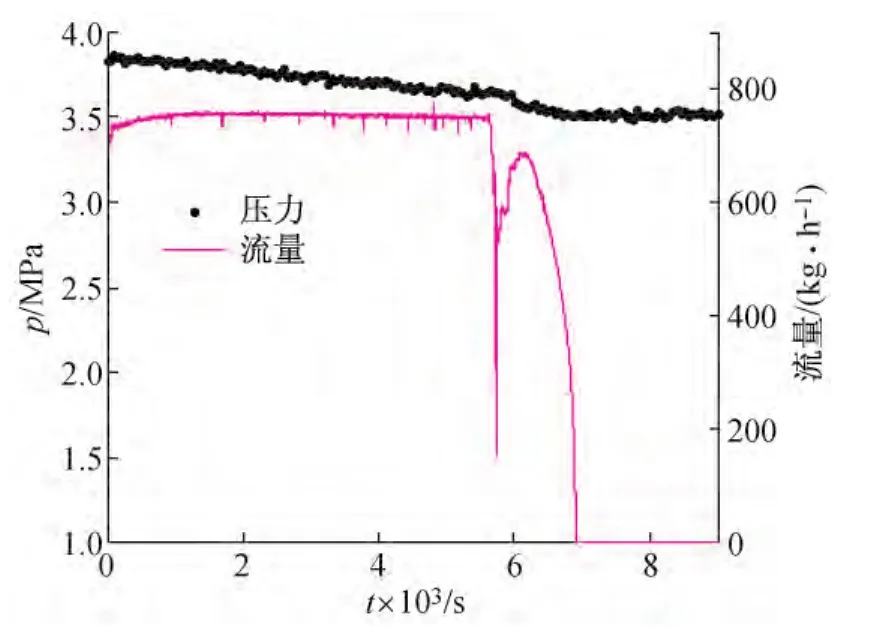

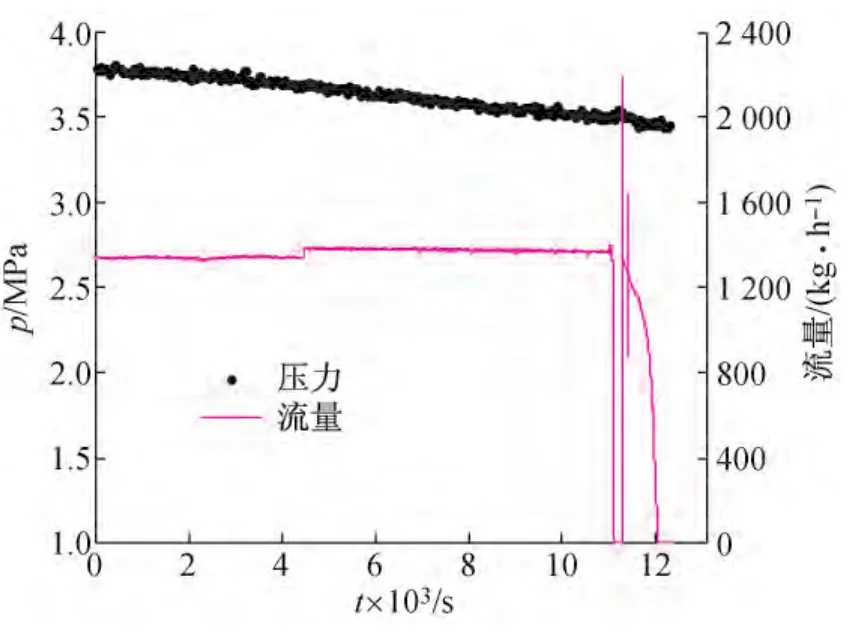

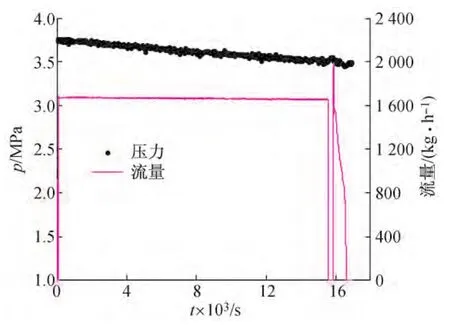

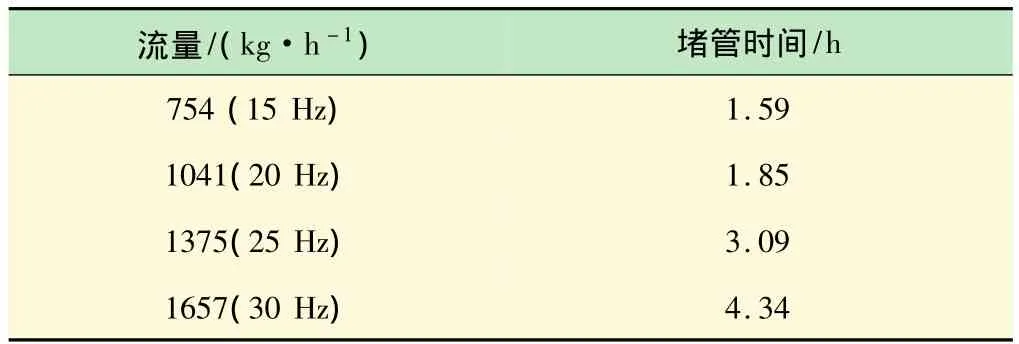

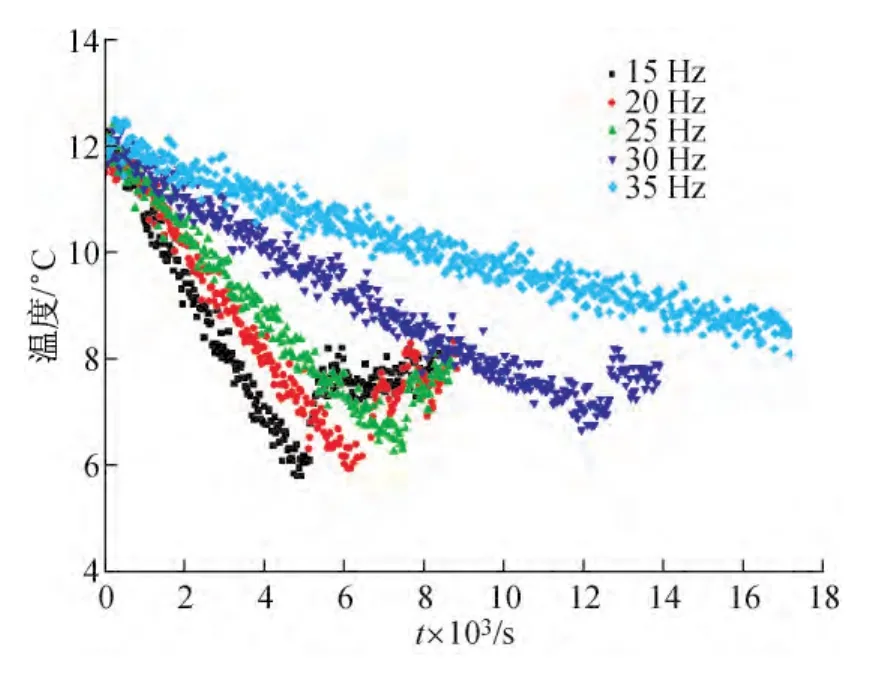

在其他实验条件相同的情况下,改变实验体系的初始流量(15 Hz/754 kg/h,20 Hz/1 041 kg/h,25 Hz/1 375 kg/h,30 Hz/1 657 kg/h,35 Hz/2 000 kg/h)对二氧化碳水合物生成及发生堵塞的温度和堵塞时间的影响,如图4~7所示。由图可知,不同流量下系统开始发生水合物堵塞时压力均为3.5 MPa,而此压力下所对应的CO2水合物的生成温度约为8.4℃(由图3可得)。并在实验过程中发现水合物生成前,系统的流量基本不变,而当水合物开始大量生成后则系统的流量会迅速降低至零直至堵塞管道。并且随着初始流量的增加,水合物开始大量生成时所对应的温度也随之提高,如图8所示。由于大流量下介质在流动过程中与水浴的换热时间较短,降温效率降低;水合物开始生成时的温度升高,过冷度降低,进而导致水合物形成所需的驱动力下降,水合物生成的速率降低,因而最终致使水合物发生堵塞的时间增加。另一方面是由于大流量下虽然增大了气液接触面积,加大了成核点的数量,加强了气液间的质量传递,有助于水合物的生成。但是,高剪切作用却延缓或抑制了气液接触面处成核点的成功率,使其难于达到水合物生成所满足的临界尺寸,因而延长了诱导期,导致了水合物堵塞管道的时间增长。

通过图4~7还发现,在一定的压力条件下,低流量(15 Hz/20 Hz)下水合物从大量生成到发生堵管所经历的时间的相差不大(约为15 min),且发生堵管的时间也较短;而高流量(25 Hz/30 Hz)下水合物从大量生成到发生堵管所经历时间要较低流量下大(约为70 min),且发生堵管的时间较长(约为低流量下堵管时间的2倍)。所以,在二氧化碳水合物生成及堵管过程中有可能存在一临界流量,低于此流量时,二氧化碳水合物发生堵管的时间较短;而高于此流量时二氧化碳水合物发生堵管的时间则相对较长。其水合物开始大量生成时的温度及发生堵管的时间随流量的具体变化情况如图9所示,由图9中变化趋势也可知,随着流量的增大,水合物开始大量生成时随对应的温度也随之升高;而水合物发生堵管的时间也随之延长,并且随着流量的趋于增大,水合物发生堵管的时间会出现显著的延长。由此可知,适当的大流量可以延长水合物发生堵管的时间,减少在管道运行过程中发生堵管事故的几率。

图4 15 Hz下流量随相对时间的变化

图5 20 Hz下流量随相对时间的变化

图6 25 Hz下流量随相对时间的变化

图7 30 Hz下流量随相对时间的变化

表1 堵管时间随流量的具体变化趋势

2.2 压力对堵管时间的影响

为了进一步研究在不同压力下CO2水合物在管路中堵塞的情况,进而进行了起始流量15 Hz、压力2.8 MPa和压力3.8 MPa下的二氧化碳水合物堵管实验。由图10中可知,当水合物开始大量生成发生堵塞时,水合物颗粒结晶会释放出大量的热,致使系统温度升高,因此此处将水合物开始大量生成时的温度定义为Tb,而将水合物堵塞管道时所对应的时间定义为Th。在图10中,高压力下水合物大量生成时所对应的温度要比低压力下所对应的温度高;高压力下水合物堵塞管道所需的时间约为1.7 h,而低压下水合物堵塞管道的时间约为2.4 h,明显高压下的堵塞时间要小于低压下的堵管时间;并且在高压力下生成水合物所需的过冷度要低于低压力下所需过冷度。其不同压力下的Tb和Th的具体数值见表2所示。由此可得,在相同的流量下,压力越高,水合物生成时所需的过冷度越低,越容易生成水合物,其发生堵管的时间也相对较短。因此,压力对管道中水合物的生成及堵塞具有较大的影响作用。

图8 不同起始流速下水合物大量生成时的温度变化情况

图9 水合物形成温度与第一次发生堵管时间随初始泵频率的变化

图10 不同压力下温度随相对时间的变化(15 Hz)

表2 不同压力下的Tb与Th对比(15 Hz)

2.3 二氧化碳水合物堵管过程中的颗粒粒径变化

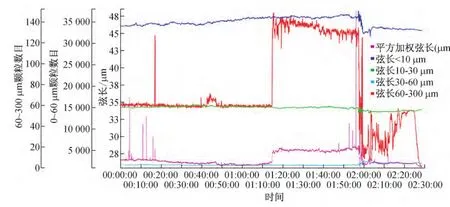

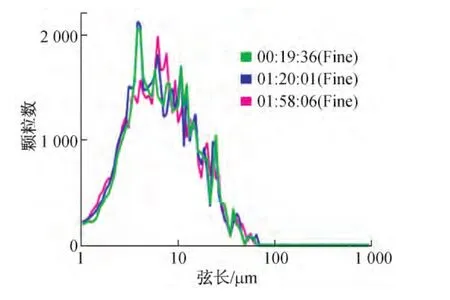

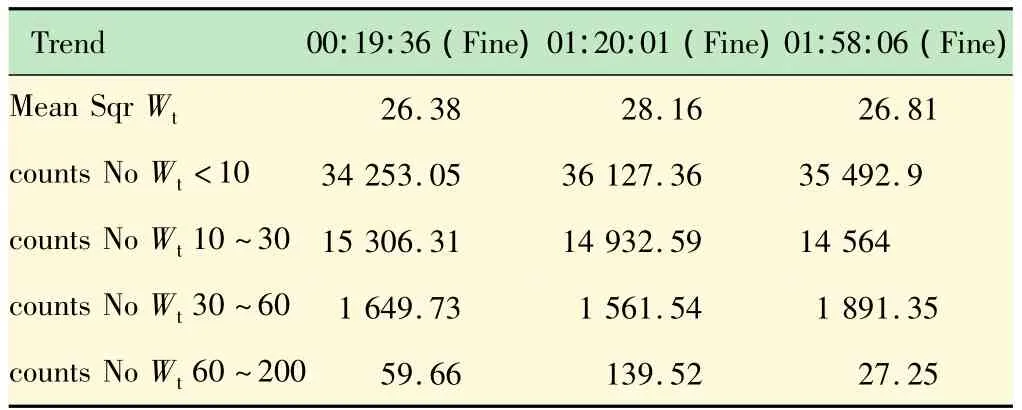

在水合物堵管实验过程中,采用当今比较先进的FBRM(粒度仪)对水合物生成及堵管过程中流体内粒径的变化[15-16]进行了实时的监测。图11显示了水+二氧化碳体系水合物实验过程中各时间点流体中不同弦长范围的颗粒统计数目;图12则显示了实验中3个不同时间点的微观颗粒的弦长分布图形。

由图11可以明显看出,随着实验的进行直至堵管,流体中颗粒的square-weighted弦长逐渐增加,小于30 μm的颗粒数目有所下降,30~60 μm范围的颗粒数目略有上升,60~200 μm范围的颗粒数目有明显增加。由此可见,当水合物生成时,各弦长范围内颗粒的数目都有所变化,并且生成的水合物颗粒的尺寸主要分布在10~60 μm范围内(见表3);另一方面,当实验进行到2 h后时,颗粒的 square-weighted弦长以及60~200 μm范围的颗粒数目都有明显下降,这主要是由于水合物堵塞环道后增大频率重启造成的,即水合物颗粒在较大的剪切作用力下发生了破坏。这从微观的角度证明了水合物生成过程中流体中颗粒尺寸确实在变化。由图11还可知,随着实验的进行直至堵管,其主体颗粒的弦长也逐渐的变大,同时也说明了实验过程中确实有水合物的生成和聚并发生。而表3则列出了图12中3个时间点的不同弦长范围内颗粒数目的统计值。

图11 实验过程中不同弦长范围内统计数目趋势(15 Hz,3.8 MPa)

图12 实验过程中3个时间点的弦长分布情况(15 Hz,3.8 MPa)

表3 3个时间点的弦长范围的颗粒统计

3 结论

(1)在二氧化碳水合物生成及堵管过程中有可能存在某一临界流量,低于此流量时,二氧化碳水合物发生堵管的时间较短;而高于此流量时二氧化碳水合物发生堵管的时间则相对较长。

(2)在相同的流量下,压力越高,水合物生成时所需的过冷度越低,越容易生成水合物,其发生堵管的时间也越短。因此,压力对管道中水合物的生成及堵塞具有很大的影响作用。

(3)在二氧化碳水合物生成及堵管过程中,流体中颗粒的粒径的分布确实发生了显著变化,其大体趋势为:弦长小于30 μm的颗粒数目有所下降,30~60 μm范围的颗粒数目略有上升,60~200 μm范围的颗粒数目有明显增加,这也证实了水合物生成过程中水合物颗粒会发生聚并,堵塞管道。

(4)通过二氧化碳水合物堵管实验可知,大流量有助于防止水合物堵管,而高压力则易于水合物堵管,并且从流体中颗粒/液滴数目的变化证实了水合物颗粒间的碰撞、聚并黏合是导致水合物堵管的主要原因。

[1] Sloan E D.A Changing Hydrate Paradigm-from Apprehension to Avoidance to Risk Management[J].Fluid Phase Equilibrium,2005,228-229:67-74.

[2] 史博会.天然气-凝析液管道中水合物生长流动规律研究[D].北京:中国石油大学(北京),2012.

[3] Andersson V,Gudmudsson J S.Flow Experiments on Concentrated Hydrate Slurries[C]//SPE Annual Technical Conference and Exhibition,Houston,TX,1999.

[4] Andersson V,Gudmudsson J S.Flow Properties of Hydrate-in-water slurries[C] //Proceedings of the 3rd International Conference on Gas Hydrate,Salt Lake City,Utah,USA ,1999.

[5] Kleehammer D M.Rheology of Hydrate Slurries:Transfer Ability between a Laboratory Viscometer and a Pilot Scale Flow Loop[D].Colorado:Colorado School of Mines,Golden,2005.

[6] Boxall J A.Hydrate Blockage Potential in an Oil-dominated System Studied Using a Four Inch Flow Loop[C] //Proceedings of the 6th InternationalConference on GasHydrates (ICGH 2008),Vancouver,British Columbia,CANADA,2008.

[7] Lingelem M N,Majeed A I.Hydrate Formation and Control in Long Distance Submarine Pipelines[J].Chemical Engineering Research and Design,1992,70(1):38-42.

[8] Dorstewitz F,Mewes D,Heuvel P.The Influence of Heat Transfer on the Formation of Hydrate Layers in Pipes[J].Int.J.Heat Mass Transfer,1994,37:11-17.

[9] 李文庆,于达,吴海浩,等.高压水合物/蜡沉积实验环路的设计与建设[J].实验室研究与探索,2011,30(12):13-16.

[10] Pauchard V.Gas Hydrate Slurry Flow in a Black Oil[C]//13th International Conference on MultiphaseProduction Technology,Edinburgh,UK,2007.

[11] Darbouret M.Lab Scale and Pilot Scale Comparison of Crystallization of Hydrate Slurries From a Water-in-oil Emulsion Using Chord Length Measurements[C]//Proceedings of the 6th International Conference on Gas Hydrate,Vancouver,British Columbia,2008.

[12] Boxall J.Gas Hydrate Formation and Dissociation from Water-in-oil Emulsions Studied Using PVM and FBRM Particle Size Analysis[C]//Proceedings of the 6th International Conference on Gas Hydrate,Vancouver,British Columbia,2008.

[13] Sloan E D,Koh C A.Clathrate Hydrates of Natural Gas(third ed.)[M].CRC Press,Taylor& Francis Group,Boca Raton,FL,2008.

[14] 赵建奎.混输管道水合物浆液流动特性研究[D].北京:中国石油大学(北京),2009.

[15] Lv xiaofang ,Gong jing, Liwenqing, etal. Focused-beam Reflectance Method Aids Hydrate Blockage Prediction[J].Oil&Gas Journal,2013,111(1):99-106.

[16] Li wenqing ,Gong jing,Lv xiaofang,et al.A Study of Hydrate Plug Formation in a Subsea Natural Gas Pipeline Using a Novel Highpressure Flow Loop[J].Petroleum science,2013,10(1):97-105.