提高船舶舾装模块化程度研究

张雪 白德刚 张少亮 (天津新港船舶重工有限责任公司 天津 300456)

0 引言

当前,随着经济好转,航运业逐渐复苏,世界船舶制造业竞争激烈。如何降本增效,提高竞争力成为造船企业的发展重点。模块化船舶建造方法因其先进的设计理念和先进的建造技术,受到国内外造船界的关注。

船舶建造的模块化概念始于二战期间美国大量标准船的建造。这促进了焊接技术和分段建造技术的发展。这些建造技术在20世纪50年代由日本造船业加以发展,产生了今天模块化建造技术的雏形。1971年,前苏联正式提出了模块化造船方法,并于1977年用此方法建造了10万吨级的“鲍里斯·布托玛”矿油两用船。[1]在国外,模块化造船多年来随着实践经验积累不断改进,已成为一种逐渐完善的现代化船舶建造方法。在国内,在过去的几十年里,模块化造船已经取得了较大发展,然而由于建造技术、设计观念等方面限制,模块化造船仍旧处于初级阶段,有待更深层次的研究。

在20世纪80年代中期,新港船舶重工有限公司引进了模块化造船,开始模块化造船技术的研究和探索。由于建造技术以及设计手段的局限,模块化造船一直集中在特定船型中应用的船体结构单元以及部分舾装设备模块,模块化程度低。然而,随着公司即将整体搬迁至临港经济区造修船基地,如何提高船舶模块化程度成为研究重点。造船基地的建设目标为21世纪高效的、具有国际竞争力的总装造船厂。基地造船部分以10~20万吨级船和大型集装箱船为主要产品,并能兼顾20万吨级FPSO,4000TEU和8000TEU、汽车滚装船等高附加值船舶产品的建造。为适合造船基地的新形势的发展要求,总厂要求新基地造船模式为:①推行总装造船,以中间产品为向导,实行船体分道,区域舾装,定置管理;②走社会化协作、本地化配套的路线;③强化模块化制造、单元化舾装。

提高生产效率,缩短建造周期,关键在于提高船舶模块化程度,故而要对直接影响造船水平和进度的舾装模块化程度进行研究。

1 船舶舾装模块化

1.1 船舶模块化概述

造船模块的定义为:具有标准尺寸和标准件,且主要部件具有可选择性的最终产品的预制单元。[2]这种预制单元分为两类,分别为船体结构单元和舾装功能单元。造船模块必须具有独立的功能、特定的界面、通用的连接尺寸和连接形式。

根据舾装模块与船体结构的关系,分为自持式模块和依附式模块两大类。[3]自持式模块指分段或船上的预舾装单元,具有独立的基座或支架结构,可以在内场预制,完工后在外场安装到船体上。如:CO2灭火装置、输液系统遥控阀组、海水淡水压力柜、普通船员舱室等典型船用模块。依附式舾装模块指设计模块,因其设备布置范围较广或固定要求较高,实际建造中需以船体分段或船上区域的结构为依托,模块的预制性受船体建造进度所制约,但其设备的可选性和单元的通用性与自持式舾装模块相同。除上述两类以设备为主的模块外,船上还有许多分布的舾装件,通常没有供船东选择的主要设备,仅是舾装件在船体结构上布置的一种通用程式,主要包括管路、电缆及其附件。

1.2 舾装模块化研究

根据我厂多年设计建造经验,舾装模块化程度低的原因在于以下几个方面:缺乏明确车间分工和硬性要求的规章制度和生产流程,缺乏协调和配合,使得组成的单元模块完整性差或形成二次和多次组装;缺乏对单元组成及分类进行综合性划分,使得工艺流程衔接性弱;设计手段落后,舾装设计多采用三维构思二维绘图表达的传统方式。

针对造成船舶舾装模块化程度低的原因,通过制定舾装件模块化工艺流程,明确舾装模块分类,改进设计手段等来提高舾装模块化程度:

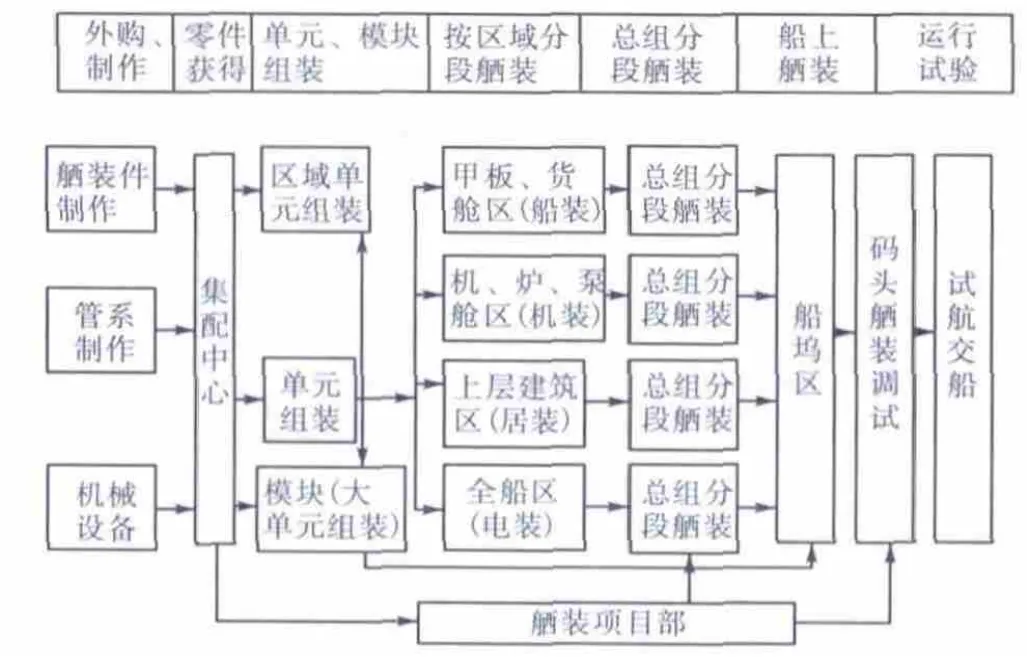

首先,制定舾装模块单元作业流程图,明确生产流程和各部门分工,舾装模块单元作业流程图如图1。

其次,确定设计经验及建造方针,将单元模块按照功能、布置位置及型式,划分为设备单元模块、功能性模块、管系单元模块3类,并针对每类提出设计组成及建造安装工艺要求。

最后,随着计算机软硬件水平的提高和应用技术的进步,设计数字化技术实现了船舶设计手段与设计过程的数字化及智能化。目前通用的船舶设计软件主要有:TRIBON、CADDS5i、CATIA和3DS等,推动了船舶设计与制造模块化方向进程。

图1 舾装模块单元作业流程图

2 船舶舾装模块化实例研究

以我公司建造的40000吨级散货系列船为例,进行舾装模块化设计及模块化建造。

2.1 舾装模块综合分类

40000吨级散货船,为灵便型散货船,船型小巧,结构布局紧凑,机舱布置空间相对紧张,要求建造时间短。结合船体结构、机舱布置特点制定模块化设计方案,对舾装模块进行综合分类:①设备单元模块,包括主机供油模块、发电机供油模块、燃油分油机模块、热水柜模块、主机预热模块、热井模块、主机化学清洗柜模块、填料函泄放柜模块、扫气箱泄放柜模块等;②功能性模块,包括矿化滤器及饮水消毒器模块、造水机模块、高温淡水冷却器模块、主机滑油滤器模块、主机滑油冷却器模块、汽缸油/低硫汽缸油日用柜模块、低温淡水膨胀水箱模块、高温淡水膨胀水箱模块;③管舾装模块,机舱底层(G区)管系模块可分为3~4个,以及发电机管系模块,空气瓶管系模块,空气减压阀组模块,蒸汽分配阀组模块,剩余蒸汽排放阀模块,凝水阀组,蒸汽减压阀、温控阀组,其他阀组等模块。

2.2 汽缸油/低硫汽缸油日用柜模块实例

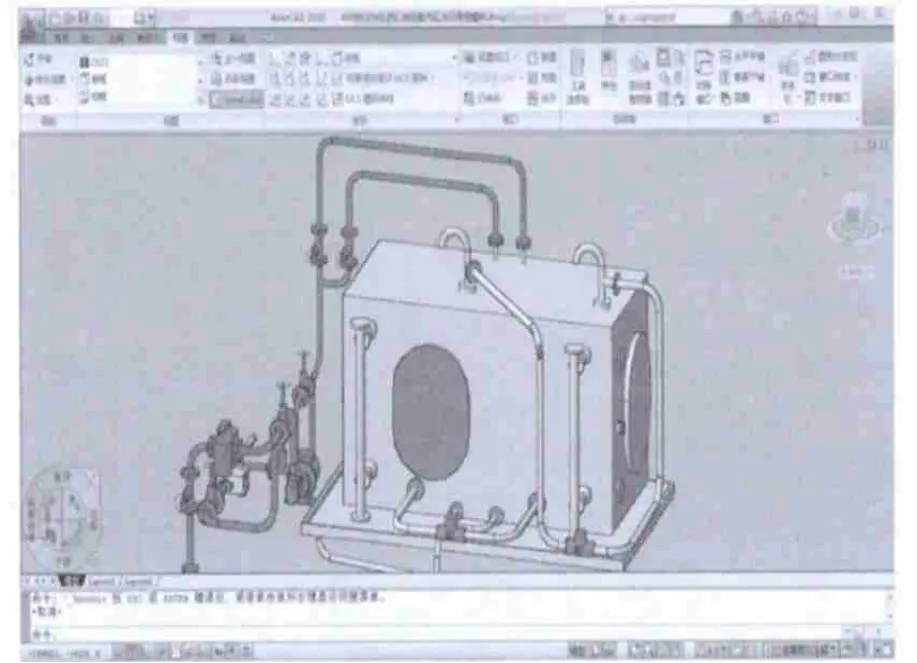

在设计过程中,本船运用3DS软件,进行舾装模块化设计,输出模块的组装图、制作图、安装图、资材配备表和工艺文件等。

以汽缸油日用柜,低硫汽缸油日用柜模块布置图为例,对舾装模块化设计进行阐述。

2.2.1 确定模块组成 根据设计原理图,确定汽缸油/低硫汽缸油日用柜模块由以下部分组成:汽缸油日用柜、低硫汽缸油日用柜、主机汽缸油输送泵、手摇泵、双联自清滤器、设备底座和框架、管路、阀件和附件以及热工仪表。

汽缸油/低硫汽缸油日用柜容积计算:[4]

式中:V——汽缸油/低硫汽缸油日用柜设计容积,m3;Ve——汽缸油/低硫汽缸油日用柜有效容积,m3,根据主机资料,原理图确定;Vp——箱柜内部管子所占容积,m3;Vs——吸口高度以下容积,m3;Vv——溢流口高度以上容积,m3;V0——箱柜内部加强所占容积,m3。

如上公式所示,设计时需要考虑箱柜内管子、加强材料、吸口高度以下容积、溢流口高度以上容积对箱柜有效容积的影响。此外,设计管路时要确保管路所有信息与原理图一致,如管材规格等级、连接件压力、附件标准代码、管路表面处理方式等。

2.2.2 3DS建立三维模型 根据原理要求、船体结构以及机舱综合布置,对模块各组成部分进行合理布置。运用3DS进行的汽缸油/低硫汽缸油日用柜模块三维模型图,如图2。

图2 汽缸油/低硫汽缸油日用柜模块三维模型图

2.2.3 设计输出 汽缸油/低硫汽缸油日用柜模块综合布置完成后,生成以下图纸提供给生产单位制作、安装、试验:①模块原理图;②制作图(包括管子制作图、非标管附件制作图、底架制作图、箱柜制作图等);③模块组装图;④资材配套表;⑤模块安装布置图;⑥管路清洗,模块试验等工艺文件。

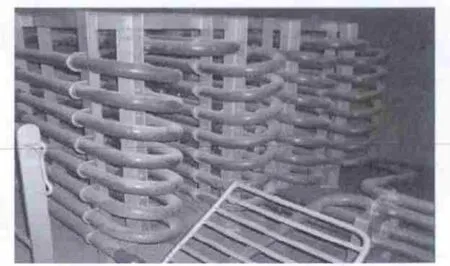

图3 低温淡水泵模块

图4 加热盘管模块实例

2.3 效果检查

调查发现,40000吨级散货系列船采用舾装模块化建造后,提高了船舶舾装模块化程度,缩短了建造周期、降低了劳动强度、提高了工作效率。如图3、4是40000吨级散货船舾装模块实物图。

3 总结与展望

相对于传统造船法,模块化造船具有巨大的优势,可以缩短建造周期,降低劳动强度,提高工作效率。通过我厂目前模块化造船的实践经验来看,要达到真正的模块化造船仍有很多工作要做。模块化造船法要想取得突破性的进展,必须开展模块化船舶设计研究,充分发挥TRIBON、CADDS5i、CATIA和3DS等设计软件的优势,以舾装模块化为目标,舾装生产设计为途径,对舾装模块的划分、结构形式、通用性、系列性、组合性、标准化、设计方法及相应的组织管理等进行研究,实现设计、生产、管理一体化。模块化造船主导着未来造船的方向,国内造船企业要降本增效,增强竞争力,在国际造船界占据重要之地,必须实现真正意义上的模块化造船。■

[1]于洪亮等.日本模块造船现状评价[J].大连海事大学学报,2002(28):17-21.

[2]王双键.船舶模块技术[J].广船科技,2001(4):14-16.

[3]王华荣,池建文.模块化造船技术发展研究[J].建船科学技术,2003(25):31-33.

[4]商圣义.民用船舶动力装置[M].第一版.北京:人民交通出版社,1995:154-159.