燃煤发电厂粉尘治理技术方案探讨

彭勇

(重庆大唐国际石柱发电有限责任公司重庆409106)

输煤系统作为燃煤电厂的重要辅助系统,在电力生产中连续不断的为锅炉输送燃料,保证机组正常运行,同时也是燃煤电厂较为恶劣的工作场所之一,计量、卸煤、受煤、运煤、筛分、破碎、转运等一系列运输和加工过程,这些过程都会产生大量的粉尘,污染存在点多、面大、污染源控制难度大等特点。随着国家环保标准的不断提高及文明生产的需求,各个电厂对煤尘的治理都十分重视。

1 燃煤电厂输煤系统广泛存在的问题

1.1 落煤管多采用长方形或正方形筒体,燃料以自由落体速度下卷携大量空气,形成高压气流,落到输煤皮带上冲击力大,在导料槽形成大量喷粉、喷煤。

1.2 导料槽与输送皮带之间密封不严及出入口无法密封等原因,粉尘大量扩散到空气中,造成转运站严重污染。

1.3 布袋除尘器对分散污染源难以收集、除尘效果不好,使用寿命短并增大维护工作量,长期工作时滤袋易结垢影响除尘效果。

1.4 水膜除尘器除尘能力差效果不佳,存在后续污水处理等问题,长期运行水管易堵塞,使用频率降低,维护工作量大。

1.5 大多数电厂在皮带的落料口处加装喷淋装置,装置有极强的不确定性,水量小时达不到抑尘的效果,水量大时因喷淋分配不均,导致部分燃煤含水率过大,堵塞落煤管,造成燃煤的热值损失。

因此,为了彻底治理输煤系统污染,改善运行环境,需要合理选取粉尘治理方案。

2 目前较先进的煤粉治理技术

目前国内输煤系统粉尘治理中所采用的较先进的治理技术有:曲线落煤管、微米级干雾抑尘技术、微动力除尘器等。

2.1 曲线落煤管(惯性流落煤管)

曲线落煤管也较惯性流技术,其防堵抑尘是物料及空气二相流的状态进行分析,研究物料粒子的弹性、黏性、塑性、形变等级、滑动、膨胀和流动性,采用曲线形煤管对煤流的整个转运过程进行导流,控制煤流的出口速度,使煤流能够平缓的滑落至接料皮带,减少高速煤流携带的诱导风量,避免落料管尾部喷粉现象。

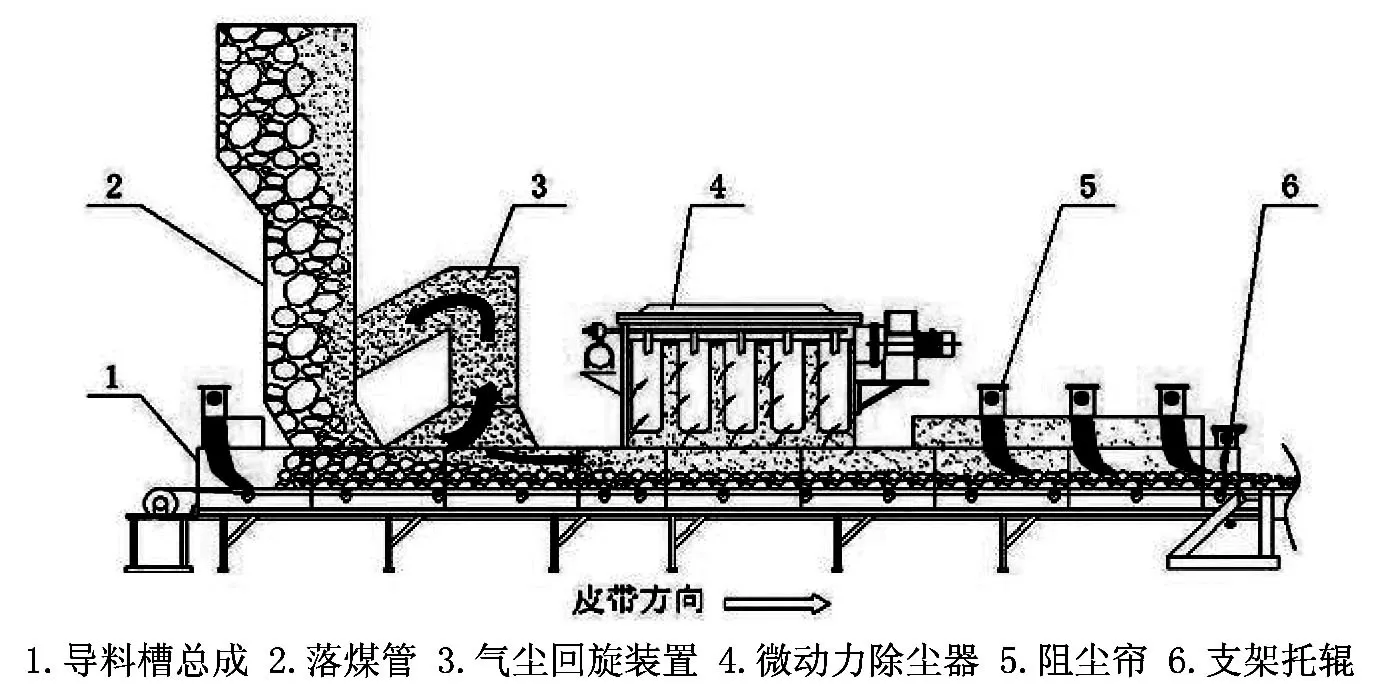

2.2 微动力除尘设备原理

微动力除尘技术主要是利用空气动力学原理,大部分含尘风诱导返回落煤管,降低物流导管内粉尘空气的压力;剩余风量由于物料输送的连续性,在压力作用下冲向微型布袋除尘器,使空气与粉尘得到了分离。如此装置内部的压力得到有效的释放与卸压,除尘设备保持在微压与低压状态下运行。微动力除尘装置实质上是无动力除尘工艺延伸,通过小型布袋除尘器对残余含尘风量进行处理,解决了无动力除尘器回旋残余粉尘风量的处理问题。

2.3 微米级干雾抑尘

干雾抑尘以欧美科学家的研究成果为基础,利用干雾抑尘装置,产生直径在5-10微米的水雾颗粒,对悬浮在空气中直径在10微米以下的可吸入粉尘颗粒进行有效的吸附,使粉尘受重力作用而沉降,从而达到抑尘作用。

3 三种技术运行情况分析

3.1 曲线落煤管(惯性流落煤管)

曲线落煤管通过流线型布置,减缓煤流速度,降低煤流的冲击,具有一定的抑制作用。但燃煤含水率较高时,煤流速度较低,使得煤大面积粘在落煤管内,造成严重堵煤,故只适用于煤种稳定,含水率低的电厂。南京某电厂,燃用煤种为山西低灰、低硫、低含水率、不粘结煤,落煤管采用了美国马丁公司的惯性落煤管,运行效果良好,投运后,无任何除尘设备,现场粉尘小于6毫克。但是在北方山西某电厂,燃用煤种为煤场洗煤,平均含水率为9.35%,采用曲线落煤管后运行中常出现堵煤现象,下雨期间堵煤尤为严重,严重影响输煤系统运行。

3.2 微动力除尘器

微动力除尘器用于电厂输煤转运站除尘效果较好。各受料点均可以采用此技术。在各种煤质条件下均能有效起到除尘作用,同时微动力除尘滤料材质须选用覆膜型,否则易出现膜堵塞结板,影响除尘效果。如北方山西某厂,在输煤系统各转运站采用微动力除尘器,初始布袋除尘器滤料选用普通普通针刺毡,设备调试期间存在堵塞结板现象,更换为三防覆膜针刺毡滤料布袋除尘器后,运行良好,除尘效果较好,现场无明显出尘,干净明亮。

3.3 微米级干雾抑尘

干雾抑尘设备抑尘效率高,具有节能减排,耗水量小,物料湿度增加小(重量比仅为0.02%-0.05%)等特点,热值损失小,无二次污染。目前已在很多电厂进行了推广,除尘效果较好,现场粉尘浓度可达到≤6mg/Nm3。在卸煤处、叶轮给煤机、驱动皮带端部、落煤管、犁煤器等处均可采用。某厂在在煤仓间犁煤器卸料口安装干雾抑尘装置后,犁煤器卸料口扬尘明显减少,地面明亮无尘。但干雾抑尘装置造价高昂,尤其在扬尘较大的部位需要加大喷量,造价更高。

4 西南某电厂输煤粉尘治理方案选取举例

现以西南某电厂方案选取为例:

电厂地处西南地区,运煤系统按600t/h出力设计,燃煤采用汽车运输,设汽车卸煤装置一座。厂内运煤系统采用固定带式输送机输送,输送机系统按B=1000mm,V=2.0m/s,Q=600t/h设计,设转运站四座。

夏季,高温、酷热、少雨,粉尘较易扬起;春、秋、冬季,多雨、潮湿,燃煤表面含水率较高,可达14%,物料易粘结堵塞。正常投运后可能存在落煤管堵煤、煤尘污染严重、输煤出力低等问题。因此,曲线落煤管不适用于该厂。在工程设计阶段该项目考虑在输煤系统采用微动力除尘器及干雾抑尘装置,微动力除尘器造价约18万元/套,干雾抑尘装置造价较高,依据处理风量大致为60万元/套。

电厂在设计阶段考虑了三种设计方案:

方案一:转运站落料点采用微动力,碎煤机室、犁煤器卸料口、叶轮给煤机采用干雾抑尘,造价约350万元;

方案二:转运站落料点采用微动力,活化给煤机、碎煤机室、犁煤器卸料口、叶轮给煤机、卸煤沟采用干雾抑尘,造价约625万元;

方案三:转运站落料点采用微动力,活化给煤机、碎煤机室、犁煤器卸料口、筒仓底部活化给煤机、卸煤沟、转运站采用干雾抑尘,造价约860万元;

与传统设计进行对比分析:转运站落料点采用冲击式除尘器;落料点水喷雾;卸煤沟跟踪除尘系统,造价约210万元

该厂在综合考虑了经济性与环境效益,决定采用方案一:在各转运站落料点加装了微动力除尘器;由于干雾抑尘装置造价较高,仅在不粉尘治理中的重点区域碎煤机室、煤仓间犁煤器、卸煤沟底部叶轮给煤机处采用。

5 结论

输煤系统煤尘治理是一个较为复杂的系统工程,它不仅要考虑粉尘的治理达标,还要考虑防止落煤管堵煤、降低冲击噪声、防止皮带跑偏、提高输煤出力、降低输煤单耗、降低输煤系统整体造价等一系列问题。采用单一抑尘或除尘方式很难达到很好的处理效果。这些问题的解决关键取决于粉尘治理方案的组合和选择。需对火电厂扬尘原因进行综合分析,结合燃煤物流特性及电厂区域环境等,因地制宜,制定相对应的综合有效且经济的粉尘治理方案。

[1]马进,牟建.火电厂输煤线路除尘系统创新性设计方案及可行性分析[J].煤矿现代化,2010(3):113-114.

[2]姜作云.输煤皮带转运点粉尘治理技术的探讨[J].能源与环境,2006(4):57-58.

[3]杨树峰.浅议火力发电厂输煤系统粉尘综合治理[J].山西建筑,2010,36(23):219,239.

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)

——以深圳市罗湖区为例