基于AMEsim的大惯性负载液压系统的仿真

孙大宇,刘文强,丁志坚

● (1.北京京诚凤凰工业炉工程技术有限公司,北京 102600;2.上海海岳液压机电工程有限公司,上海 200031)

基于AMEsim的大惯性负载液压系统的仿真

孙大宇1,刘文强2,丁志坚2

● (1.北京京诚凤凰工业炉工程技术有限公司,北京 102600;2.上海海岳液压机电工程有限公司,上海 200031)

大惯性负载液压系统通常采用带压力补偿器的比例节流调速回路,针对加热炉步进梁液压系统,用AMEsim仿真软件来模拟系统的运行,基本符合现实的工况。

加热炉步进梁进退液压系统;压力补偿器;AMEsim仿真

0 引言

大惯性液压系统的特点是负载质量大,质量大容易造成系统运行不平稳、定位难度大等问题,因此在液压系统设计时需要足够的设计经验来完成设计,对于经验尚缺的设计人员,在液压系统设计和分析中,应用仿真软件来对系统进行动态分析和判断是很有必要的,可以以此来弥补经验上的欠缺。

AMEsim作为一种图形化建模软件,为用户提供了图形作为建模的接口,能更直观的反应出系统运行的效果。其在参数调整方面也比较方便,便于用户对系统的动态特性进行分析。

本文以加热炉步进梁进退液压系统为例,运用AMEsim仿真软件对其进行仿真,可以直观的观察液压系统的“速度-时间”曲线和“位移-时间”曲线,通过改变设定的参数可以为液压系统设计和参数优化提供一条有效途径。

1 系统原理

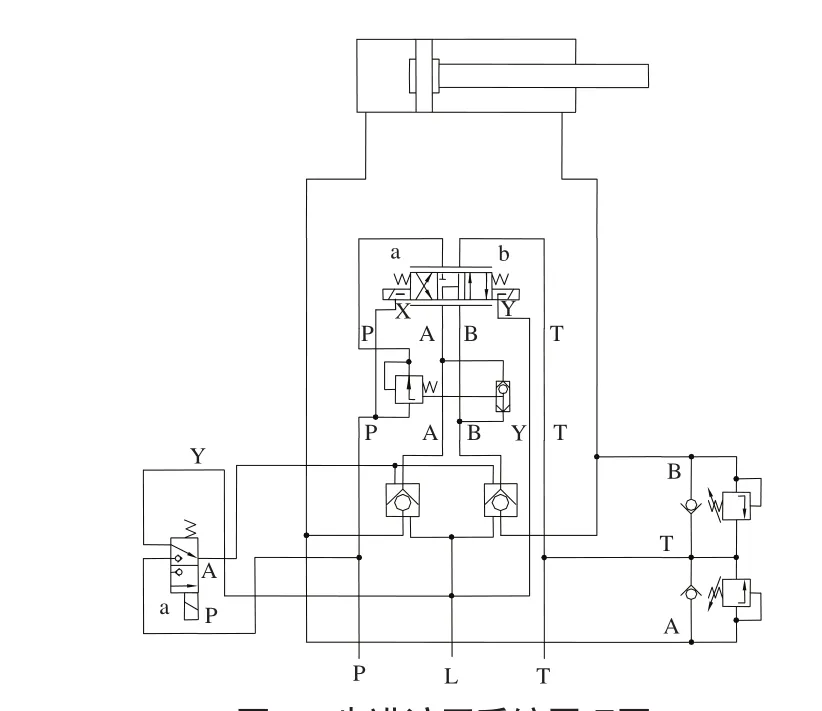

加热炉步进梁分为进退和升降两个工况,这里以进退液压系统作为仿真对象。某钢厂的加热炉步进梁进退液压系统的负载为205t,水平框架自重为37t,步进时间为4s。图 1为步进液压系统原理图,此回路为比例节流调速回路。比例节流调速回路在液压系统中应用比较广泛,其动、静态特性受元件的设定参数等多种因素的影响。当参数调整不合理时,调速回路的作用无法发挥,甚至会影响到整个液压系统的稳定性。因此,在液压回路设计和分析中,设计人员有必要运用计算机仿真的方法对比例节流调速回路的动态特性进行分析和判断。

图1 步进液压系统原理图

压力补偿器对比例方向阀前后的压力差起补偿作用。当供油压力或负载压力发生变化时,比例方向阀前后的压力差保持稳定,因为流速的调节不受压力变化的干扰。

液控单向阀主要是在设备停止供压力油时,封闭油缸的两腔,使油缸保持位置。普通单向阀起补油的作用。溢流阀起安全保护作用。

2 建模与仿真分析

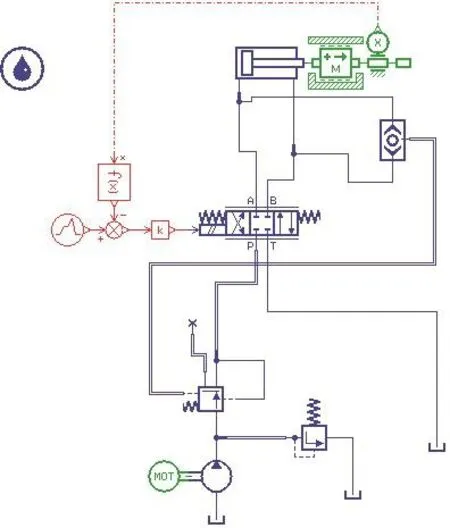

根据液压系统原理图,采用AMEsim标准液压元件库中的元件来建模。在系统模型中,用E型机能的比例换向阀来代替J型机能的比例换向阀,从而省略了液控单向阀,且省略了补油单向阀;用一个溢流阀代替两个溢流阀,在不影响系统原理的原则下使仿真模型变的简单,同时也方便模型参数的设定;通过线性信号源和位移传感器信号的函数运算,来控制比例换向阀的开口大小,从而达到调节负载步进速度的作用;负载采用的是一个有位移限制的质量块来模拟的;压力补偿器是用液压元件库中的梭阀和减压阀搭建而成的,能保证比例换向阀前后压力差的稳定。

图2 步进梁进退液压系统AMEsim模型

AMEsim模型如图2所示,主要参数如下:油缸活塞直径160mm,活塞杆直径110mm,油缸有效行程260mm,重载时质量块质量242t,空载时质量块质量37t,摩擦系数0.05,系统压力设定为15MPa。

2.1 重载时的运行情况

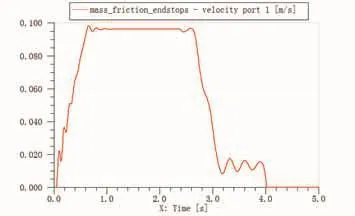

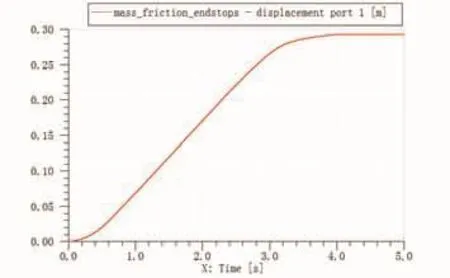

在AMEsim仿真平台上运行图2所示的仿真模型,得到如下结果:图3为负载“速度-时间”曲线;图4为负载“位移-时间”曲线。

通过“速度-时间”曲线和“位移-时间”曲线可以直观的看出负载时的运行情况。从曲线来分析:步进梁前进过程可以分为加速,匀速,减速,匀速,停止这5个阶段。在低速运行时停止,需要保证定位的可靠性。

图3 负载“速度-时间”曲线

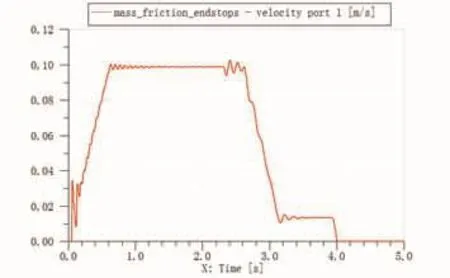

2.2 空载时的运行情况

在AMEsim仿真平台上运行图3所示的仿真模型,得到如下结果:图5为空载“速度-时间”曲线;图6为空载“位移-时间”曲线。

图5 空载“速度-时间”曲线

图6 空载“位移-时间”曲线

比较负载和空载时“速度-时间”曲线和“位移-时间”曲线,可以明显的看出在空载时速度波动较小。在停止过程中,由于空载时惯性比重载时小,所以曲线比较平滑,说明空载时定位的精度比重载时好。通过减速运行然后再停止,基本上能保证位移偏差在1mm范围内,惯性越大,偏差也越大。

3 结论

通过与现场技术人员的交流和实验数据的对比,确认了此次仿真数据与现实情况基本相符。因而运用AMEsim仿真,方便设计人员改善系统,大大的降低系统的出错率,有效地提高效率,并且能够较好地反映出液压系统的动态性能,对系统的设计和改进具有较大的实际意义。

[1]付永领.LMS lmagine.Lab AMEsim系统建模和仿真[M].北京: 北京航空航天大学出版社, 2011.

[2]雷天觉.新编液压工程手册[M].北京: 北京理工大学出版社, 1999.

[3]郭晓松.工程机械的节流调速液压回路仿真分析[J].机床与液压, 2009, 37(6): 206-208.

荷兰Hydrosta开发紧凑型电力推进系统

荷兰Hydrosta公司开发出一种新型电力推进系统,由于采用了高压运转模式,因此设备的体积较小,被称为是同类产品中最为紧凑的推进系统。

Hydrosta公司生产多种船用设备,包括侧推进器和螺旋桨,其中最为著名的当属PM推进器。由于这种全向推进器的液压马达安装在推进器的竖轴上,因此可以实现180°的旋转,从而提高了机动性和推力。阿姆斯特丹的许多游船都采用PM推进器。考虑到这些游船为了减少排放今后将采用电力推进器,Hydrosta公司为此开发出了这款新产品。

由于常规的100kW电动马达既大又重,该公司曾试图为电力推进器开发出体积与液压马达相当的紧凑型电动马达,但最后不得不从德国AMK公司进口。由于这种马达可以在高压下运转,从而使体积更小的设计成为了可能。下一步将是开发控制系统以及410V交流马达的电池系统。更高电压的交流马达将采用永磁技术,航速控制将通过变频而不是变压,马达也将会变得更小和更轻。

由于电池只能在直流电下工作,因此需要开发出输入电压750V的充电系统,以接收发电机的电力。电池组由60块12V电池组成,可以为游船全天运行提供足够的电力。充电将在夜晚进行,此时游船已经停运。通过几台逆变器可将750V直流电转换为400V交流电。

电池组还可用于驱动艏侧推进器,以及满足船上的用电需要。该公司经理Leo Stam说:“由于系统采用高电压,我们必须对接线和接头格外小心。所有的外接线路均有护套和地线的保护,整个系统也采取了防水措施。”

为了配合电动推进系统的使用,Hydrosta还开发出相应的控制系统。操纵杆控制系统实现了与自动驾驶仪和电子导航系统的联网。虽然这一电动推进装置可以在很大程度上实现无人驾驶,但阿姆斯特丹的25艘游船需要首先有岸基充电设施的支持,才能实现电动运营。

Simulation of High Inertia Loads Hydraulic System Based on AMEsim

SUN Da-yu1, LIU Wen-qiang2, DING Zhi-jian2

(1.CERI Phoenix Industrial Furnace Co., Ltd., Beijing 102600, China;2.Shanghai Hydronew Electro-Hydraulic Engineering Co.,Ltd., Shanghai 200031, China)

High inertia loads hydraulic system usually uses throttle speed control circuit with pressure compensator.Simulation software called AMEsim is used to simulate the operation of the hydraulic system in reheating furnace walking beam, which almost accords with the realistic working conditions.

hydraulic system of heating furnace walking beam; pressure compensator; AMEsim simulation

TH137

A

孙大宇(1970-),男,高级工程师。主要从事工业炉专业设计和研究工作。