飞机刹车动力试验台机电混合惯量模拟技术研究

刘劲松,焦 坤,何学工,张 琦

● (1.西安航空制动科技有限公司,陕西西安 710075;2.空军驻兴平地区军代表室,陕西兴平 713100)

飞机刹车动力试验台机电混合惯量模拟技术研究

刘劲松1,焦 坤1,何学工1,张 琦2

● (1.西安航空制动科技有限公司,陕西西安 710075;2.空军驻兴平地区军代表室,陕西兴平 713100)

飞机刹车动力试验台对于飞机刹车系统的研制具有重要的作用。通过分析当前试验台惯量模拟技术的优劣,提出了新的机电混合惯量模拟技术。应用该技术建造该类设备或改造已有设备,可提高动力试验精度,降低设备的造价,同时大幅减少设备的能耗及试验成本,具有节能降耗的示范意义。

飞机;刹车系统;动力试验;机电混合;惯量模拟

1 飞机刹车动力试验台的原理及现有技术

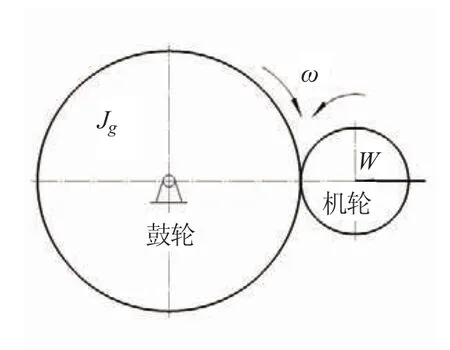

飞机刹车动力试验台的工作原理是:用大直径鼓轮模拟飞机跑道,将飞机着陆时机轮相对于对地面的滚动转化为机轮相对于鼓轮表面的滚动;用机轮的压紧力来模拟飞机质量对机轮的载荷;并以鼓轮的动能来模拟飞机实际着陆时具有的动能。这样,飞机着陆后的直线滑行运动,就转变为鼓轮相对于机轮的旋转运动。见图1。

图1 飞机刹车动力试验台的工作原理

飞机的动能用公式Es=(1/2)Jsω2表示,式中:Es为飞机等效能量;Js为飞机等效惯量;ω为飞机着陆速度。而试验台所能提供的能量由公式Eg=(1/2)JDω2表示,式中:Eg为鼓轮(飞轮)系的能量。由上两式联立可得,若要满足Eg=Es,则需保证Jg=Js,此即为惯量模拟。

用鼓轮的圆周速度ω表示飞机在跑道上的直线速度,可通过电机速度控制很精确的达到要求。但受限于鼓轮(飞轮)的制造成本,往往难于做到设备的实际机械惯量Jg等于飞机等效惯量Js,故惯量误差决定了提供能量误差。所以,对于飞机刹车动力试验台而言,其最关键的技术是如何准确用鼓轮的动能来模拟飞机实际着陆时具有的动能,也就是惯量模拟技术。

以惯量模拟技术而分,目前世界上飞机刹车动力试验台主要分为两种类型,一种为机械惯量型,另一种为电惯量型。其中:机械惯量型试验台采用了机械惯量模拟技术,根据各类飞机所适用的惯量范围,设计成具有一定惯量级差的飞轮惯量组合。试验台多片不同机械惯量的飞轮,可提供多种惯量组合,根据不同的飞机刹车系统试验要求,选择不同的惯量配轮方案。电惯量型使用电动机参与惯量模拟以弥补实际机械惯量Jg与飞机等效惯量Js之差。令K=Js/Jg,K>1或者 K<1。因为作用在飞机等效惯量 Js上的刹车力矩Tb产生的减速率和作用在实际机械惯量Jg上的总力矩Tt产生的减速率相同,即Js=Tb/˙,Jg=Tt/˙,故K=Tb/ Tt。而Tt=Tb/ Tm,Tm为电动机参与惯量模拟的有效力矩,则有Tm=(1-K)Jg˙=(1-K/K)Tb。当K>1时,电动机产生驱动力矩,使鼓轮动能增加能量;当K<1时,电动机产生制动力矩,使鼓轮动能减少能量。因为Tm的控制输出受到电动机性能等诸多因素的影响,理论上讲K因数愈趋近于1电惯量补偿精度越高。电惯量模拟法还可很好补偿风阻和轴承摩擦等损耗带来的能量损失。

2 机电混合惯量模拟技术研究

机械惯量型试验台虽具备使用经济、结构简单的特点,但其惯量模拟采用飞轮组合的方式,惯量模拟有级差、精度差,不能满足日益发展的航空新型号、新产品的研制试验需要。

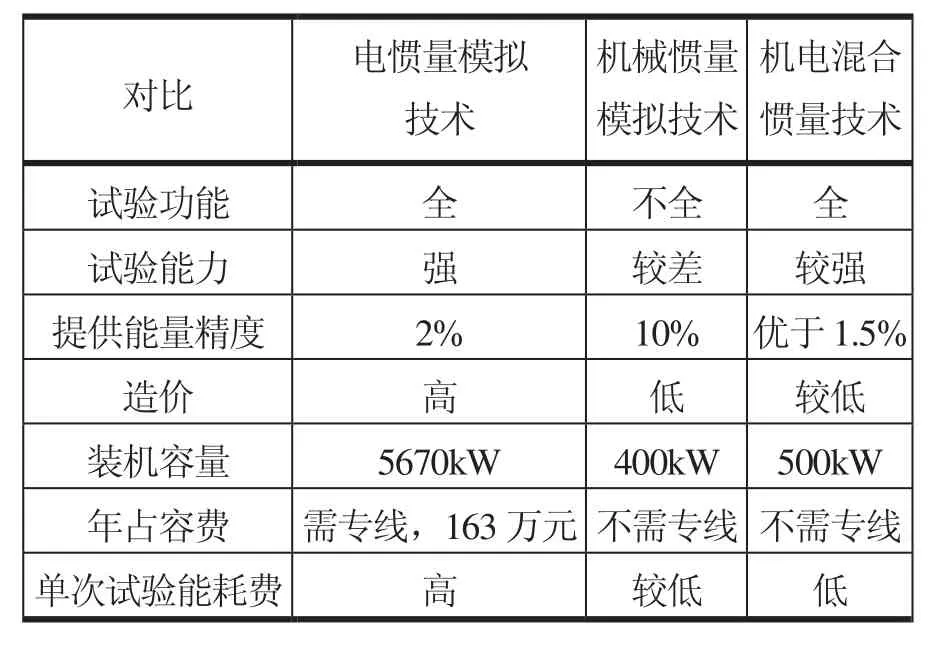

电惯量模拟型试验台虽然惯量模拟精度高,但其构型复杂,电机功率大,造价和使用成本均比较高。具体对比分析见表1。

表1 惯量模拟技术对比分析

近年来,随着航空技术的快速发展和进步,刹车系统动力试验的要求也大幅提高,机械惯量型试验台已不能满足要求。同时由于国家的能源政策变化,对节能减排要求日益严苛,大型的电惯量模拟试验作为高能耗项目使用成本日益增高,使用和审批受限。

为破解这一难题,提出了机电混合惯量模拟技术,具体来说就是在机械惯量法的基础上,增加电惯量模拟系统,先尽量通过飞轮惯量组合接近飞机等效惯量,然后采用力矩开环法将电机速度控制切换为转矩控制,对惯量的级差部分进行补偿。具体结构原理见图2。

图2 机电混合惯量模拟试验台的结构原理

采用机电混合惯量模拟技术可以:1)实现惯量的无级配比,从而实现提供能量的高精度;2)风阻和轴承摩擦等损耗带来的能量损失能够准确补偿。

K因数范围可控制在0.7~1.3,电惯量补偿误差小,提供的能量精度更高。从而实现了惯量模拟精度从传统机械惯量模拟型试验台的10%提高到1.5%以内。

采用机电混合惯量模拟技术还可以:1)最大限度降低试验台对直流电动机的功率需求,从而降低装机容量占容费;2)单次试验能耗相比电惯量模拟型试验台大幅降低约40%以上;3)采用的四象限可控硅直流电机驱动器,在 K<1(即在实际惯量大于飞机等效惯量)时,可将多余的动能转化为电能回馈电网。

3 结语

通过在飞机刹车动力试验台上应用机电混合惯量模拟技术,提高了惯量模拟精度,满足了飞机高性能轮胎、机轮刹车装置研制的需要,对飞机机轮刹车系统的研制起到极其重要的指导性作用,降低了试验能耗,具有节能降耗的示范意义和推广价值。该项技术在军用和民用方面具有可指导性和推广价值,可推广到舰上拦阻装置试验台、汽车及高铁等刹车制动试验台上应用,具有良好的经济效益。

[1]何永乐. 飞机刹车系统设计[M]. 西安: 西北工业大学出版社, 2007.

[2]刘劲松, 刘长伟, 范淑芳. 基于 EMA 的飞机全电刹车系统研究[J]. 航空精密制造技术, 2012, (6): 44-47

[3]陈竞强, 黄伟明, 周世民, 等. 大型惯性试验台加载方法的探讨[J]. 航空精密制造技术, 2004, (4): 34-36.

[4]吴华伟, 陈特放, 黄伟明, 等. 飞机刹车系统动力模拟试验方法的探讨[J]. 航空标准化与质量, 2011, (4):20-22.

我国大型石油装备水平不断提高 关键产品已跻身世界前列

“30年来,国内外对油气资源的需求持续升高,极大地促进了油气装备制造业的迅猛发展。在这30年来,我国不断地通过多种形式引进和消化吸收国外先进设计、制造技术和自主创新,使我国石油石化装备制造能力和水平有了很大提高,部分大型设备和关键产品已跻身世界前列。

经过30年发展,我国已开发出具有世界先进水平的12000米特深井钻机及顶部驱动装置、钻头、螺杆钻具等产品。钻机设计、制造水平已跻身世界前沿,实现了标准化和系列化,可基本满足高压喷射、定向、丛式和水平等先进钻井工艺的需要;目前国内87%的大中型钻机、90%的修井机及全部抽油机都已立足国内制造。

除常规机械采油设备外,还开发了稠油热采和强采设备及三次采油注聚合物装置、注氮装置等,可满足原油稳产增产的需要。

成功研制了随钻测井仪(LWD)、随钻自然伽马测量仪、随钻感应电阻率测量仪以及配套应用软件,形成了地质导向双参数随钻测井仪器设计制造技术和地质导向钻井工艺配套技术。

修井机、水泥车、固井车、压裂车、液氮车等均已实现系列化生产,具有世界先进水平的3000型压裂机组和4413kW(6000马力)压裂橇已研制成功。封隔器、滑套、水力喷射压裂喷嘴等井下工具以及连续油管作业设备已初步实现国产化。

油气集输地面设备和X42~X80大直径直缝和螺旋焊管、ERW管,CT55~CT110连续油管等已能立足国内生产,并有大量出口。大型长输管线球阀和20MW电驱、30MW燃驱天然气压缩机组实现了国产化。

Simulation Technology Research on Aircraft Brake Dynamic Test Rig Electromechanical Hybrid Inertia

LIU Jin-song1, JIAO Kun1, HE Xue-gong1, ZHANG Qi2

(1. Xi’an an aviation brake technology Co., Ltd., Xi’an 710075, China; 2. Military Repersesentative of air force in Xingping area,Xingping 713100, China)

The aircraft brake dynamic test plays an important role in the development of aircraft braking system. By the analysis of the advantages and disadvantages of the current equipment inertia simulation technology, a new electromechanical hybrid inertia simulation technology is put forward. The technology is applied to build the equipment or modify existing equipment, which can improve the dynamic test precision, reduce the cost of equipment, at the same time greatly reduce the energy consumption of equipment and test cost, which has the demonstration significance of saving energy and reducing consumption.

aircraft; brake system; dynamic test; electrical and mechanical hybrid; inertia simulation

TP 183

A

0 引言

飞机刹车系统是飞机上功能相对独立的一个子系统,主要作用是在飞机起飞、着陆、滑行和转弯过程中进行有效的制动和控制,吸收飞机的滑跑动能,使飞机快速降低速度,达到缩短滑跑距离的目的。飞机刹车系统一般包括机轮、轮胎、刹车装置和防滑刹车控制系统等[1-2]。

飞机刹车动力试验台也称航空机轮惯性刹车试验台,是飞机刹车系统最重要的试验设备。试验台用于模拟飞机在起飞、滑行、着陆和中止起飞等过程实际的载荷、速度、能量等工作条件,用机轮进行刹车,吸收飞机高速着陆时的动能,使飞机减速直到停止的全部工作过程,以此鉴定刹车机轮和防滑刹车系统的性能[3]。为新产品的研制、鉴定和产品交付提供科学依据,而且通过模拟刹车试验可确定产品性能参数和优化产品性能,提高飞机着陆品质[4]。动力试验对提高飞机安全性能乃至航空工业的发展有着重要现实意义。

刘劲松(1975-),男,硕士,主要研究方向:飞机机轮刹车。