基于Solidworks/IMOLD的手持式汽车尾气检测仪下壳体注塑模具设计

王 晨

(陕西理工学院 机械工程学院,陕西 汉中 723000)

1 引言

Solidworks是一个基于Windows三维软件,有功能强大、易学易用和技术创新三大特点,利用参数化和特征化建模,大大缩短了模具设计时间,提高了设计效率。在模具设计过程中,利用Solidworks进行实体建模,可以快速对要设计的零件有一个直观的认识,在对三维模型进行分析后借助于Solidworks中的IMOLD插件模块在三维实体的基础上进行模具设计,其提供了一套强大的三维模具设计功能,本文介绍了对手持式汽车尾气检测仪注塑模具的设计,详细阐述了如何利用Solidworks软件进行模具设计以及利用IMOLD插件进行模具的三维总装配设计的具体步骤和流程。

2 模具设计流程

2.1 模具设计流程

模具设计的具体流程如下:利用Solidworks对零件进行三维模型创建;根据产品的功能和应用选择材料;根据产品需用的注射量、其在分型面上的投影面积、成型时需要的合模力、注射压力等的计算结果,并根据模具厚度、安装固定尺寸等技术要求确定注塑机型号;分析所设计的零件图,确定注塑模具型腔数量及排列方式,并确定分型面分型方式,设计浇注系统、排气系统等模具结构系统;根据各计算结果,完成下壳体注塑模具设计。

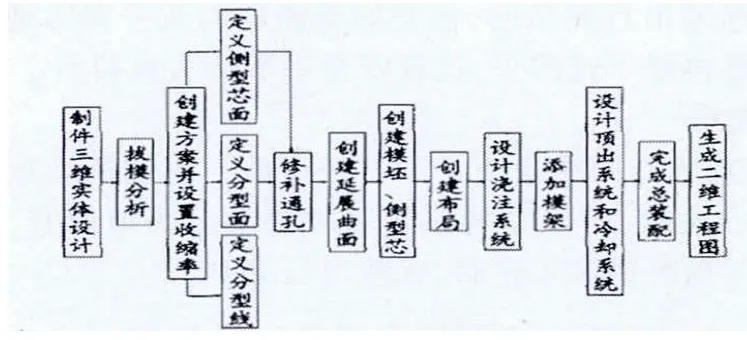

2.2 IMOLD插件

IMOLD插件是Solidworks的插件之一,专门用来建立标准模座零件、顶杆导柱等其他附件,此外,在IMOLD系统中还能自动产生二维工程图及材料明细表。利用IMOLD可以很好的提高模具型腔、型芯等的设计效率,完善开模功能,很好的对模具设计过程进行修改以及自动化配置,大大缩短了模具设计周期,使用IMOLD进行模具设计的基本流程[1],如下图1所示。

图1 基于IMOLD塑料模具设计流程

3 模具设计

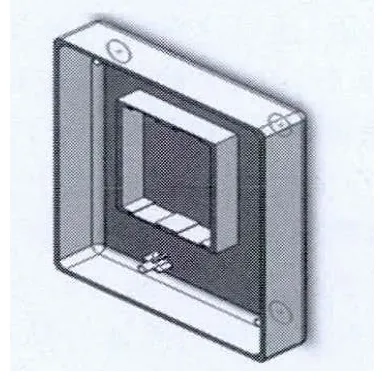

3.1 建立零件三维模型

根据手持式汽车尾气检测仪内部结构对下壳体进行三维造型,该塑件制品结构比较简单,因此,可以快速的利用Solidworks中的基本造型操作出其三维模型,其实体模型如下图2所示。

图2 零件三维模型

3.2 零件分析

对制件先进行外形和尺寸、材料、公差及其对应的成型参数等分析。此制件材料为ABS塑料,其精度要求为5级精度,厚度为2mm,根据公差手册得出塑件尺寸的公差范围,该体积=39.82cm3,表面积=409.22cm2,制品有一定的结构强度,与电路板进行装配配合,因此对外表面粗糙度可取为0.4μm,而内表面就没有表面粗糙度的要求了。脱模斜度:塑件外表面40′-1°20′塑件内表面30′-1°(脱模斜度不包括在塑件的公差范围内,塑件外形以型腔大端为准,塑件内形以型芯小端为准)。因为从模具中取出塑件后,由于温度及压力的变化会产生收缩现象,通过设置适当的收缩率来放大模型,获得正确尺寸的注塑件。此次材料收缩率取0.5%。

因此,本次零件采用注塑成型加工,并且选择卧式螺杆式注塑机。根据塑件质量和尺寸等条件,采用一模两腔,平行式型腔分布[2],通过计算并校核可以确定此次注塑机的型号为海天SA2500/1000U-A。

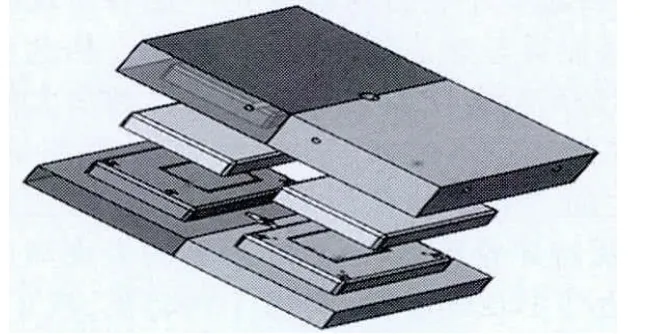

3.3 成型系统设计

通过塑件的形状和尺寸来创建型芯和型腔原始毛坯。利用Solidworks零件造型之后,运行IMOLD插件,对成型零件进行拔模分析,脱模斜度为 1°。 IMOLD 插件中“Core/Cavity Builder”模块提供分模功能,拔模分析之后,选取零件最大轮廓边线为分型线,选择最大轮廓表面为分型面,对分型面进行延伸,再利用延展曲面分割型腔和型芯,从而完成分模,此例结构简单,没有扣件,因此不需要设计滑块组件。分模结果如下图3所示。

图3 分模

塑件体积相对较大,因此采用一模两腔的模具结构,并且采用潜伏式浇口,布置推杆,因此,型腔之间的钢厚在30~50mm经验数值之间取为40mm,从上面分模图可以看出型腔布局结构。

由于塑件的结构比较简单,因此凹模和凸模均采用整体式结构[3],根据型腔深度得出的型腔到内模镶件边经验数值为20mm,因此,可以得出凹模的大小为 134(W)×155(L),在型腔的基础上加上塑料制品上表面到凹模上面距离的经验值就可以得出凹模的厚度,最终取为45mm,而型芯尺寸大小根据经验确定法可以确定为134(W)×155(L),厚度为25mm。设计的塑件简单,没有扣件,因此不需要设计滑块标准组件,最后模具型芯、型腔如下图4、5所示。

图4 模具型芯

图5 模具型腔

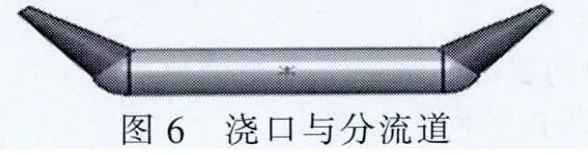

3.4 浇注系统设计

此次模具采用普通流道的浇注系统,普通浇注系统由主流道、分流道、浇口和冷料井等结构组成[4]。采用侧浇口,隐藏式浇口,减少熔料在模腔内流动的距离。采用圆形截面的分流道,这样熔料散热量小,阻力也小,提高了制件成型质量。IMOLD插件中“Feed Designer”模块提供浇注系统设计,浇口及分流道尺寸大小根据计算和经验数值进行设计[5],设计得出的参数直接输入到指定位置就可以得到如下图6所示的浇口及分流道。

3.5 模架设计

IMOLD插件中的“Moldbase Designer”模块提供多家模架厂家的模架系列产品,用户可以选取模架添加到设计方案中。IMOLD提供DME、DMS、FUTABA等多家模架厂生产的标准模架库,此例中选取DME生产的TYPE-N2535型号模架,并根据设计得到的参数对模架中一些参数进行了修改,以满足设计要求。

3.6 顶出系统设计

此例中经过计算和校核得到顶杆直径为2mm,数量为8根,长度为108mm,这些参数直接输入到IMOLD插件“Ejector Designer”模块中,就可以自动创建出所想要的顶杆,只需要将其布局好就行。

3.7 冷却、排气系统设计

冷却介质有冷却水和压缩气体两种,此次采用冷却水进行冷却,在模具型腔内开设冷却水管道,利用循环水开设冷却水管道,利用循环水将热量带走,保持最佳注塑模具温度。根据模具大小、注塑机锁模力以及塑料制品厚度三方面因素的考虑[6],最终选择冷却管道直径为6mm,其到型腔表面及浇口的距离均为10mm,得到管道参数之后,使用IMOLD插件的“Cooling Designer”模块创建冷却回路,其提供良好的3D草图技术可以方便用于来创建冷却回路,管道所用到的附件均选为HASCO型号的,能很好的满足要求。其结构图如下图7所示。

图7 冷却管道分布图

由于模具在型腔填充过程中,除了型腔原来就用的空气外,还有ABS塑料在受热和凝固时产生的低分子挥发气体,尤其在高速成型时,排气很重要[7]。此次塑件其尺寸一般,又采用一模两腔的型腔排列方式,因此只需要通过分型面和顶杆间隙排气就可,不需要单独开设排气系统。

3.8 标准件选取

模架和冷却回路设计完成后,利用IMOLD插件中的“Components Gallery”标准件功能,向模具设计中添加所需要的标准件,如浇口套、定位圈、限位钉等,这些标准件的参数根据设计要求进行一定的修改,以满足设计要求

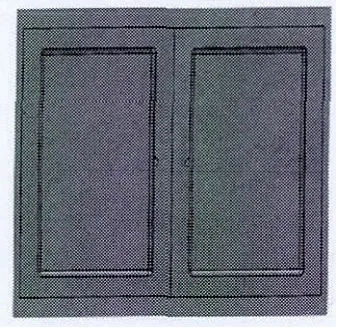

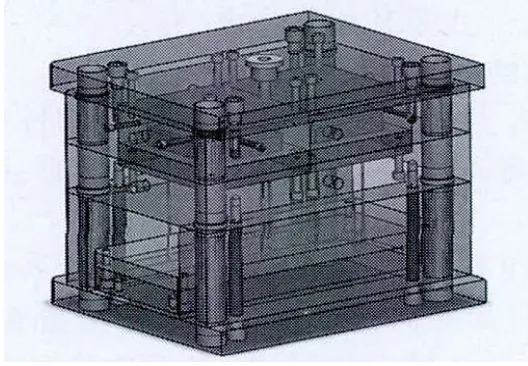

3.9 模架整体设计及总装

按上面的设计和操作完成之后,再添加螺钉将面板和定模板,型芯和动模板固定起来。整个设计完成之后,利用IMOLD插件中的开孔功能将前面步骤添加的标准件以及其他有孔的位置进行开孔,开孔完成之后,此次应用软件进行模具设计就完成了,可以得到如下图8所示的总装图。

图8 模具三维总装

4 总结

通过此次塑件的模具设计,体会到Solidworks不仅有强大三维造型功能,也具有优秀的模具设计功能。应用Solidworks中的模具设计模块,可以很简单、方便地将模具分模、提取,大大提高了设计效率,降低了设计成本。随着模具行业的快速发展,这种模具设计方法逐渐普及起来。

参考资料:

[1]丁英杰,葛正浩,厉成龙,杨妮.基于 SolidWorks/IMOLD 的转盘注塑模设计[J].工程塑料应用,2006,08:64-66

[2]王永平.注塑模具设计经验点滴[M].北京:机械工业出版社,2004

[3]孙玲.塑料成型工艺与模具设计.北京:清华大学出版社,2008

[4]杨占尧,白柳.塑料模具典型结构设计实例.北京:化学工业出版社,1998

[5]李大树.分流道截面形状和尺寸计算的探讨[J].模具工业,1991

[6]黄晓燕.塑料模具典型结构100例.上海:上海科学技术出版社,2008

[7]曹宏深,赵仲冶.塑料成型工艺与模具设计.北京:机械工业出版社,1993