含氟废渣再生冰晶石工艺研究

刘海霞

(多氟多化工股份有限公司,河南焦作 454191)

结合氟化工行业的发展,提出了遵循循环经济规律的具体措施:1)要开辟低品位含氟资源的高效循环利用,节约作为国家战略资源与稀缺资源的萤石;2)要充分结合氟化工生产的技术特点,降低生产成本,提高产品质量,充分提高氟资源转化率;3)要结合下游应用企业,做好氟产品的回收以及循环利用。目前,开辟利用低品位氟资源生产高附加值、高品质、高性能的氟化物已成为研究的热点,生产过程中提高氟资源的转化率也在各企业的生产过程中逐步改进和完善,但下游氟资源的回收和利用一直未受到重视。2011年,中国电解铝产量为1767.7万t,每生产1 t铝副产含氟50%(质量分数,下同)左右的废渣10~12 kg,折每年副产含氟50%的废渣约2万t,折萤石约为2.05万t;同时,随着中国新能源行业和光伏行业的发展,国外垄断的新硅烷法制多晶硅技术也被逐步攻破,但废弃物的综合利用仍制约着行业的进一步发展。新硅烷法每生产1 t多晶硅至少要副产4.5 t高杂质单冰晶石。2011年,中国多晶硅需求约为6万t,如其中30%以新硅烷法生产,则可副产8.1万t高杂质单冰晶石,折萤石约为8.3万t;这些含氟废弃物只经简单处理无法满足电解铝的应用需求,经济效益不明显,因此一般的处理方式多为堆放或掩埋,这既造成了环境污染,又造成了氟资源的浪费,制约了氟化工行业和下游应用行业的可持续性发展。

针对上述情况,多氟多公司本着循环经济的原则,进行了下游企业含氟废渣的综合利用开发研究。

1 原料来源及指标

1.1 电解铝含氟废渣浮选后——粗冰晶石

在电解铝生产过程中,为保证正常的生产,必须使电解槽中的电解液保持合理的高度和洁净度。传统方法为在电解过程中将过多的电解液抽出并打捞漂浮在电解液上部的碳块,这些物体经冷凝后形成含氟废渣。据测算每生产1 t铝会产生10~12 kg含氟废渣,其中含30%以上的冰晶石、1%左右的氧化钙、1%左右的氧化铝,其余为炭粒、石墨碳素、碳化铝和硅铁氧化物等杂质。近几年的研究发现,这些含氟废渣经过初步人工筛选、球磨、浮选等物理处理后,可得到冰晶石粗品,但其因杂质含量偏高,仍无法满足电解铝所需的原料要求,亟待进行质量提升。浮选后的冰晶石粗品质量指标如表1所示。

表1 浮选后的冰晶石粗品质量指标 %

1.2 光伏行业副产的含氟废渣——单冰晶石

新硅烷法生产多晶硅所需的硅烷,主要是采用低品位磷肥副产的氟为原料制得高品质四氟化硅,四氟化硅与四氢铝钠反应制得硅烷,同时副产单冰晶石。此单冰晶石主要成分为四氟铝酸钠、铝单质、含硅化合物等,其质量指标如表2所示。

表2 新硅烷法生产多晶硅副产单冰晶石的质量指标 %

1.3 酸性母液——含氟盐酸

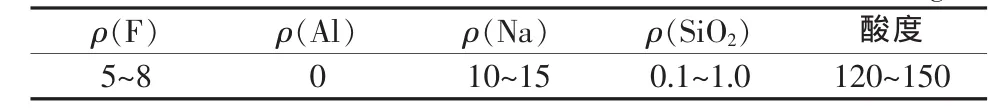

酸性母液是指含氯化合物与氢氟酸反应过程中副产的母液,如黏土盐卤法生产冰晶石、六氟磷酸锂制备等,其质量指标如表3所示。

表3 含氟盐酸酸性母液的质量指标 g/L

2 工艺技术

2.1 工艺方法

将电解铝副产的含氟废渣经浮选后与光伏行业副产的单冰晶石混合,再与酸性母液反应,过滤、干燥后制得高品质、高附加值的优质冰晶石。

2.2 工艺流程

1)投料。将一定量的酸性母液含氟盐酸打入反应槽,按料浆质量分数为5%~10%加入质量比为(1~3)∶1浮选的粗冰晶石和单冰晶石混合物;2)反应。升温加热,在 60~90 ℃下搅拌反应 2~6 h;3)反应结束后,过滤、洗涤料浆,滤液和洗水经石灰中和后达标排放或用于生产氯化钙,滤饼即为高品质冰晶石软膏;4)高品质冰晶石软膏经闪蒸干燥或回转窑干燥后即得优质冰晶石。工艺流程图如图1所示。产品与GB/T 4291—2007《冰晶石》的指标对比如表4所示。

图1 酸性母液含氟盐酸生产优质冰晶石工艺流程示意图

表4 产品与GB/T 4291—2007的质量对比 %

由表4可见,该工艺制备的优质冰晶石完全符合GB/T 4291—2007的要求,可直接返回电解铝行业,代替现有的氢氟酸法和氟硅酸法生产的冰晶石。

2.3 工艺特点

1)含氟废渣再生冰晶石工艺原料采用电解铝行业含氟废渣和光伏行业多晶硅副产的单冰晶石,有效解决了制约电解铝行业和光伏行业发展的瓶颈,同时节约了作为国家战略资源和稀缺资源的萤石,促进了氟化工行业和应用行业的可持续发展。2)产品质量可与传统冰晶石相媲美,直接回用电解铝行业,实现了氟资源的循环高效利用,达到了清洁生产的目的。3)该工艺流程相对简单,反应条件温和,易于工业化操作。4)该工艺利用含氟废酸作为原料,实现了废液再利用,进一步回收了氟资源。

3 设备选型

含氟废渣再生冰晶石工艺主要有反应、过滤、干燥3个工序,反应工艺的主要设备有反应釜(石墨夹套反应釜和聚丙烯反应釜等);过滤设备主要是板框过滤机(聚丙烯)或内衬离心机等;干燥设备主要是闪蒸干燥机或回转窑;辅助设备均为各种泵及储槽。

4 经济效益

电解铝行业含氟废渣浮选的粗冰晶石与光伏行业副产的单冰晶石按质量比2∶1计,则生产1 t合格的冰晶石需粗冰晶石0.7 t,单价以1400元(文中所述单价均不含税价,下同)计,则成本为980元;光伏行业副产的单冰晶石0.35 t,单价以1300元计,则成本为455元;合计980+455=1435元(该计算过程中含氟盐酸属于废酸再利用,不计入成本)。

以利用磷肥行业副产的氟硅酸生产1 t冰晶石为例,需折纯氟硅酸0.75 t,单价以1800元计,则成本为1350元;液氨0.1 t(此处为补充氨,整个反应过程中氨基本回用),单价以2500元计,则成本为250元;折纯氢氧化铝0.385 t,单价以1500元计,则成本为 577.5元;折纯氢氧化钠 0.6 t,单价以2550元计,则成本为1530元;合计 1350+250+577.5+1530=3707.5元。

对比可知,含氟废渣的回收再利用生产原料成本比现有的低品位含氟资源高效循环利用还低2272.5元,经济效益十分显著。

5 结束语

目前,西方国家的电解铝厂将抽出或打捞的电解质除循环用于自身正常生产外,还将部分的含氟废渣作为商品出售,在全球范围内已经形成了一个过量的冰晶石市场,供给新投产的电解铝厂使用。除中国外,每年流动的冰晶石贸易量超过5万t,其中80%被加铝贸易公司掌控,派送范围遍布全球[1]。同时,美国MEMC公司进行的新硅烷法制多晶硅技术也将副产的单冰晶石进行了内循环,节约和高效利用了氟矿产资源。在中国,对于电解铝副产和光伏行业副产的氟资源,回收利用还处于初级阶段。多氟多公司研制的工艺若推广实施,可减少10万t/a的冰晶石产能。2012年,中国冰晶石需求约为20万t,采用该工艺可节约萤石资源约11万t,具有可观的经济效益、社会效益和环保效益,对氟化工行业的发展具有促进和推动作用。

[1]易小兵,董春明.一个值得电解铝厂重视和采用的冰晶石替代方法[J] .轻金属,2007(10):38-41.