纳米二氧化硅复合绝热材料研究现状及发展趋势

张成贺,李呈顺,刘 超,王翠玲,袁玉珍

(1.山东理工大学,山东淄博 255049;2.山东鲁阳股份有限公司)

工业耗能是中国三大高耗能行业之首,在石化、冶金、电力等工业炉和高温设备上采用绝热耐火材料,是实现节能降耗的重要途径。传统绝热耐火材料有轻质砖、轻质浇注料、耐火纤维等,由于其导热系数相对较高,在给定厚度下无法满足工业设备外壁温度低于70℃的节能要求,需要采用低导热率的绝热材料。20世纪90年代初,A.J.Hunt等率先提出了超级绝热材料的概念,即在预定使用条件下,其导热系数低于静止空气导热系数的绝热材料。纳米二氧化硅复合绝热材料,是以纳米SiO2、遮光剂、增强纤维等为原料,采用先进的合成工艺制造出的超级绝热材料。该材料具有轻质、孔隙率高、热导率低等优点,可广泛用于化工、冶金、建筑、和航天等领域[1]。

1 纳米SiO2复合绝热材料的绝热机理及绝热性能

材料的传热主要由 4个部分构成[2]:1)气体分子的热传导(Qg);2)气体的对流传热(Qc);3)固体材料的热传导(Qs);4)红外辐射传热(Qr)。 总传热量Q=Qg+Qc+Qs+Qr, 相应总的表观导热率 λ=λg+λc+λs+λr。绝热材料的热传导主要由材料中的固体部分来完成,热对流主要由材料内部微孔中的空气来完成,热辐射不需要任何介质。因此,纳米SiO2复合绝热材料的绝热机理主要体现在3个方面:

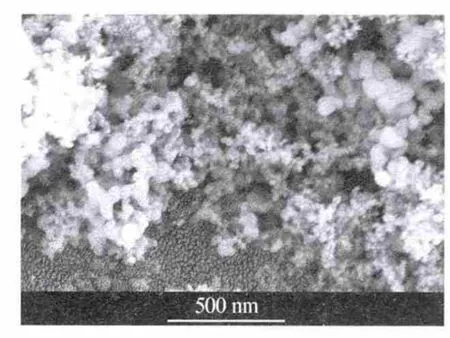

1)固体热传导的控制。首先,采用自身导热率低的固体材料,纳米SiO2颗粒的导热系数较低,约为0.013 W/(m·K)[3];其次,固体颗粒与孔隙空间的比率很低,纳米SiO2复合绝热材料一般具有约90%的孔隙空间[4],可有效降低材料的固体热传导;最后,选用纳米级的SiO2颗粒来提高固体热传导的路径长度。纳米级SiO2颗粒的化学键相互结合成很长的颗粒链,这些颗粒链形成螺旋状传导路径以达到绝热目的[5],如图 1 所示。

2)热对流的控制。热对流主要由材料中的气体来完成。气体的热量传递主要是通过分子之间的相互碰撞来进行。空气中主要成分氮气和氧气的平均自由程均为70 nm左右,当材料内部大多数的气孔孔径小于该尺寸时,气体分子的相互碰撞会被阻断,相对运动受到限制,材料内部就消除了对流传热,从本质上切断了气体分子的热传递,从而获得低于静止空气的导热系数[6]。

图1 纳米SiO2的颗粒链电镜照片

3)热辐射的控制。一般物体(T<2000 K)热辐射的大部分能量波长位于0.76~20 μm,红外线波长大于0.76 μm。纳米SiO2复合绝热材料的使用温度一般在1073 K左右,其内部的热辐射为红外辐射。材料中添加一定量的红外遮光剂,如炭黑[7]、六钛酸钾晶须[8]、ZrSiO4[9]和 SiC[10]等,其颗粒尺寸接近于红外线波长的整数倍,热量以红外辐射的形式通过绝热材料时,被遮光剂吸收、反射和散射而降到最低,从而达到超低导热的目的。

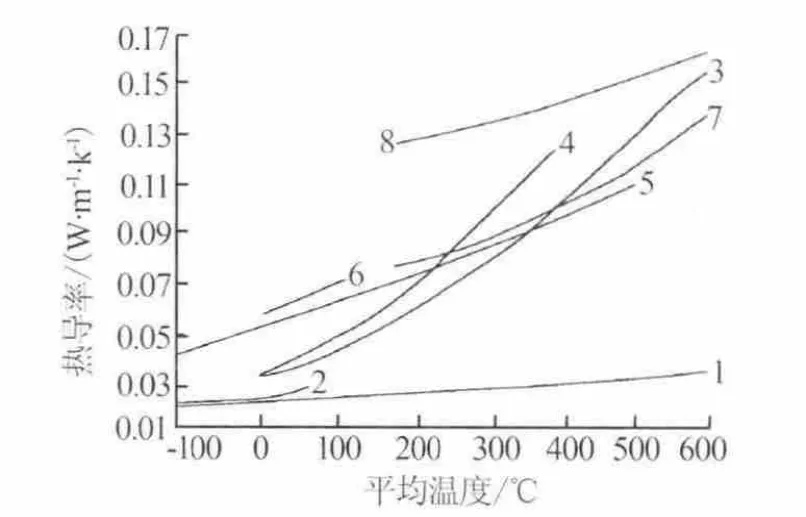

纳米SiO2复合绝热材料具有优异的绝热性能,与传统的绝热保温材料相比,绝热效果可提高2~10倍,绝热层厚度可减少30%~50%,既可提高有效工作容量又可减少大量热损失,是当前最受关注的新型绝热材料之一。图2为SiO2纳米孔绝热产品与传统绝热材料绝热效果的对比[3]。由图2可知,SiO2纳米孔绝热材料的热导率远远小于传统绝热材料,绝热性能优异,在高温条件下尤其明显。

图2 SiO2纳米孔绝热材料与传统绝热材料绝热性能比较

2 纳米SiO2复合绝热材料制备方法研究现状

2.1 溶胶-凝胶法

溶胶-凝胶法制备SiO2气凝胶最初以水玻璃为原料,制备过程较为繁琐。后来发展为使用正硅酸乙酯(TEOS)作为前驱体,并使用CO2作为超临界干燥介质,极大地推动了SiO2气凝胶工业化的进程。溶胶-凝胶法纳米SiO2复合绝热材料的制备方法一般是在凝胶过程前加入功能性添加材料,如遮光剂和增强材料等,再经干燥制得复合绝热材料。

杨海龙等[11]将一定比例的 TEOS、无水乙醇、去离子水及HCl催化剂混合搅拌一定时间,生成溶胶,再加入硅酸铝纤维和适量的氨水催化剂,静置一段时间后,加入无水乙醇进行超临界干燥,制得硅酸铝纤维增强的纳米孔绝热材料。

Wei Gaosheng 等[12]使用 TEOS、无水乙醇和去离子水制备聚合硅溶胶,再将硅溶胶引入含有硬硅钙石型硅酸钙的真空室内,由于吸入大量的SiO2溶胶,漂浮的硬硅钙石型硅酸钙将会下沉。凝胶形成后加入乙醇溶液老化处理,再经超临界干燥制得硬硅钙石-气凝胶复合绝热材料。

然而,溶胶-凝胶法制备纳米SiO2复合绝热材料还存在一些问题:首先,溶胶-凝胶法要经过干燥工序,干燥分为超临界干燥和非超临界干燥。目前为止,非超临界干燥技术只能针对小体积气凝胶且可重复性差,仍处于实验室研究阶段;而超临界干燥需要高温高压,条件苛刻,操作复杂,具有一定的危险性。其次,在向溶胶内部加入功能性添加材料时,材料很难均匀分布,纤维易相互缠绕,遮光剂易沉淀,导致干燥过程中出现微米级及以上的裂缝,影响材料的整体性能。最后,SiO2气凝胶的耐火度不够高,在大于873 K条件下长时间使用会出现无定形SiO2结晶,导致内部纳米孔隙结构破坏,丧失隔热能力[13]。

2.2 气相法

气相SiO2制备核心技术和市场主要由德国、美国和日本的几大公司掌握,此外乌克兰和中国也有少量生产。制备气相SiO2的原料一般为四氯化硅、氧气(或空气)和氢气,高温下反应而成。得到的气相SiO2纯度非常高,SiO2质量分数大于99.8%,比表面积一般为 100~400 m2/g,原生粒径为 7~40 nm[14]。

气相法纳米SiO2复合绝热材料的制备方法一般是将纳米SiO2粉料、增强纤维与遮光剂等材料混合密闭搅拌,再将混料装入模具,压制成型。

目前,欧美少数国家对气相法纳米SiO2复合绝热材料的研究已趋于成熟,并可大批量生产。瑞典的Unithermal公司开发的Unithermal®系列纳米微孔隔热板密度为220~450 kg/m3,在1073 K时的平均导热系数为 0.034 W/(m·K),1173 K 下煅烧 24 h的线收缩小于2%。比利时Promat公司的Promalight®系列纳米微孔绝热材料密度为280~350 kg/m3,在1073 K 时的平均导热系数为 0.048 W/(m·K),耐压强度为1~3 MPa。英国摩根公司生产的BTU-Block®系列纳米微孔隔热板密度为 288~401 kg/m3,在1144 K时的平均导热系数为 0.04~0.05 W/(m·K)。相对而言,中国对气相法纳米SiO2复合绝热材料的研究起步较晚,现主要集中于高校实验室研究。封金鹏等[15]将纳米SiO2粉体、玻璃纤维和SiC颗粒充分分散混合均匀,采用水蒸气蒸养的方法对混合原料进行防回弹预处理,再压制成型,成型块体经热处理后制得纳米SiO2复合绝热材料。封金鹏等[9]还研究了锆英石对纳米SiO2复合绝热材料的绝热性能的影响,首先采用MJ-250型高速分散设备将纳米SiO2团聚体充分打散,分散均匀,随后加入锆英石和短切玻璃纤维,将3种原料充分混合均匀,经防回弹预处理后置入模具中压制成型,再经423 K热处理2 h制得纳米SiO2复合绝热材料。

气相法纳米SiO2复合绝热材料的制备过程同样存在混料不均的现象,不同种类的原料通过机械设备干法混合时,纳米级SiO2颗粒较难稳固地固定在微米级纤维上,使纤维无法充分增强材料的力学性能,没有分散开或缠绕在一起的纤维又会增加固相传热,微米级遮光剂颗粒也无法均匀分散在纳米级SiO2颗粒基体中,不能充分发挥遮光效果[16]。在纤维与纳米SiO2粉体混合之前对纤维表面进行处理,涂覆红外遮光剂,采用特殊的搅拌设备[17]及搅拌工艺[18],可以实现纤维在纳米粉体中的均匀分散,进而实现遮光剂的均匀分散。另外,制备气相法纳米SiO2复合绝热材料的过程中粉尘污染较大,试验员及操作工人应做好防护措施。与溶胶-凝胶法制备纳米SiO2复合绝热材料相比,该法避免了复杂的干燥过程,成型工艺相对简单,可规模化生产。

3 纳米SiO2复合绝热材料中的功能性添加材料

3.1 红外遮光剂

红外遮光剂是为了降低绝热材料的红外辐射传热损失而加入的具有红外不透明特性的材料,主要有炭黑、六钛酸钾晶须、ZrSiO4和SiC等。

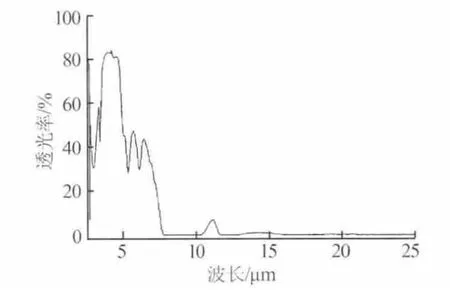

图3为气相纳米SiO2的红外谱图[19]。由图3可见,在2.5~8 μm时气相纳米SiO2的透光率大都在40%以上。如用于473~1273 K条件下的绝热时,根据热辐射定律:

此时热射线强度峰值波长为2.28~6.12 μm。中高温环境下纳米SiO2多孔绝热材料对红外热辐射近于透明,而导致其绝热性能变差。因此,需要引入红外遮光剂,以弥补纳米SiO2粉末在中高温条件下红外透光率高的缺陷。

图3 气相纳米SiO2红外谱图

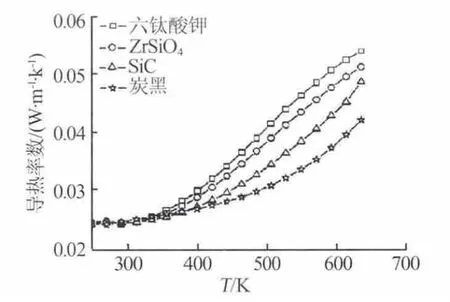

图4为250~635 K条件下,分别添加质量分数为20%的遮光剂炭黑、六钛酸钾晶须、ZrSiO4和SiC对复合材料有效导热系数的影响[20]。从文献[19]可知,上述4种遮光剂的有效消光系数分别为100、21.4、26.3、52.5 m2/kg。遮光剂的加入可以大幅度降低高温下复合材料的导热系数。温度低于340 K时,固体热传导是主要的热传递方式,此时4种复合材料的导热系数相近,因为4种遮光剂有几乎相同的固体导热率。随着温度升高,辐射热传递占据了主要地位,遮光剂对有效导热系数的影响变得更为明显。因为炭黑有最高的消光系数,所以含有炭黑遮光剂的有效导热系数最低,然后由小到大依次为SiC、ZrSiO4和六钛酸钾晶须。然而当温度高于573 K时,炭黑结构不稳定。因此,纳米SiO2复合绝热材料可以被设计成含梯度遮光剂的材料,低温的一端加入炭黑,高温的一端加入SiC[20]。如果材料整体都是在高温环境下使用,可以设计成遮光剂只有SiC的复合材料。封金鹏[15]等研究了SiC作为纳米SiO2多孔绝热材料红外遮光剂时材料的绝热性能,研究表明,无遮光剂时材料的有效消光系数为1.9~12.6 m2/kg,引入质量分数为25%、中位粒径为3.029 μm的SiC微粉后,试样有效消光系数达52.7~58.8 m2/kg,绝热性能得到明显改善。

图4 不同遮光剂对复合材料导热系数的影响

3.2 增强材料

3.2.1 增强纤维

增强纤维在纳米SiO2复合绝热材料中均匀分散后,一方面通过纤维与粉体之间的分散交织力,可提高绝热制品的强度;另一方面通过纤维的压缩支撑作用,可在一定程度上降低绝热制品的体积密度。

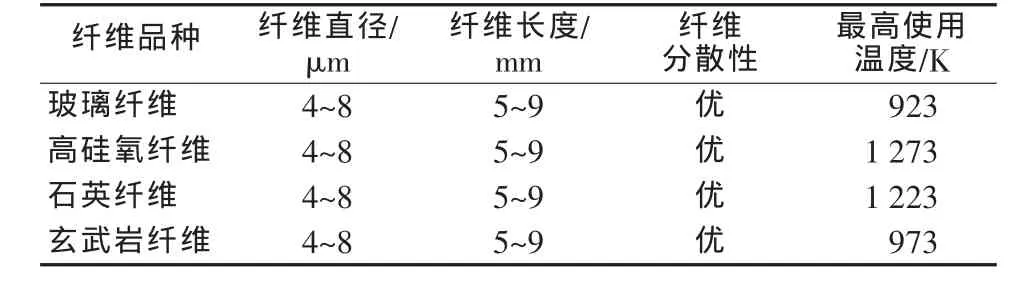

不含增强纤维的纳米SiO2复合绝热材料强度不够大,无法对其进行有效的钻孔、压花等深加工。通过加入增强纤维(如玻璃纤维、高硅氧纤维、石英纤维、玄武岩纤维等),可提高纳米SiO2复合绝热材料的强度,为材料的推广使用奠定基础。为了使增强纤维更好地发挥作用,增强纤维的性能需满足一定的要求(表 1)。

表1 增强纤维的性能要求

纤维的增强作用取决于纤维与作为基体材料的纳米SiO2颗粒的性质、二者的结合强度以及纤维在基体中的排列方式等。为了提高材料的耐压强度,还必须注意:1)使纤维尽可能多地承担外加负荷。在受力情况下,当二者应变相同时,纤维与基体所受的应力之比等于二者弹性模量之比,因此应选用强度及弹性模量比基体高的纤维。2)应力作用的方向应与纤维垂直,才能发挥纤维的作用,因此应注意纤维在基体中的排列。排列方式可以是单向、十字交叉或按一定的角度交错以及三维空间编织。3)还要考虑二者在高温下的化学相容性。必须保证高温下不发生纤维性能降低的化学反应。

3.2.2 硬硅钙石

硬硅钙石材料是由毛栗状球形二次粒子组成。每个球形二次粒子是由纤维状、针状的硬硅钙石晶体相互缠绕交织而成,外壳较为密实,内部晶体稀疏,具有无数微米级甚至纳米级的空隙[21]。

比利时Promat公司采用全新的Promaxon®技术制备出具有微孔结构的硬硅钙石颗粒,该颗粒内部孔洞尺寸大多为微米级,强度较好且导热系数低。通过一定的方式使纳米SiO2颗粒进入其孔洞,硬硅钙石即成了SiO2附着的骨架,对纳米SiO2复合绝热材料起到增强及基质稳定剂的作用。

近年来,中国的学者也对硬硅钙石型纳米SiO2复合绝热材料展开了研究。杨海龙等[22]利用真空浸渍工艺将SiO2气凝胶先驱体与硬硅钙石复合,经超临界干燥制备出了硬硅钙石型纳米SiO2复合绝热材料。这种材料无贯穿裂纹,强度高,匀温灼烧实验(1273 K)的线收缩率仅为1%。

目前的研究大多集中于硬硅钙石与SiO2气凝胶的复合,通常采用溶胶-凝胶和超临界干燥的方法。气相纳米SiO2的生产工艺相对简单,然而对于硬硅钙石与气相纳米SiO2的复合却鲜有报道。如何使气相纳米SiO2颗粒均匀有效地分布在硬硅钙石微米级的孔洞中,应是未来研究的重点。

3.3 高温收缩抑制剂

无高温收缩抑制剂的纳米SiO2复合绝热材料在1073 K左右下长期使用会出现致密化,材料体积收缩较大,内部纳米孔隙结构损坏。针对这一问题,可通过添加高温收缩抑制剂来解决[16]。目前报道最多的高温收缩抑制剂为纳米Al2O3颗粒。

封金鹏等[23]向纳米SiO2复合绝热材料中加入γ-Al2O3粉料,成功抑制了高温下材料的体积收缩,提高了耐温性能,并从固体烧结动力学方面做出了理论解释。烧结过程中,相互接触的固体颗粒之间主要通过固相传质进行能量传递。SiO2颗粒之间的烧结反应属同质反应,所需的活化能较低,在较低温度下即可发生。因此,纯纳米SiO2绝热材料在1073 K左右时出现收缩变形。当加入γ-Al2O3后,由于SiO2与γ-Al2O3烧结需要较高的活化能,均匀分散的γ-Al2O3颗粒阻碍了SiO2颗粒同质烧结反应的发生。胡子君等[24]向SiO2气凝胶中引入纳米Al2O3粉体,制备出了SiO2-Al2O3双组元复合纳米隔热材料,同样提高了材料的耐温性能,并且从另一方面做出了解释。高温下,相邻纳米SiO2颗粒表面羟基发生脱水缩聚反应,导致纳米SiO2颗粒烧结。加入纳米Al2O3颗粒后,降低了纳米SiO2颗粒接触的几率,阻碍了纳米SiO2颗粒高温下的烧结,从而提高了材料的热稳定性。

虽然中国一些研究人员已经对高温收缩抑制剂展开了研究,并尝试从理论方面对其作用机理进行解释,但有关高温收缩抑制剂的种类、添加量和粒径的研究还需要深入,有关作用机理的理论解释也需要多次重复实验的验证。

4 发展趋势

纳米SiO2复合绝热材料在工业、民用、建筑材料等领域有广阔的应用前景,国内外对纳米SiO2复合绝热材料的研究和开发也越来越重视。市场上对不同特性的纳米SiO2复合绝热材料的需求越来越多,这决定了纳米SiO2复合绝热材料具有以下几种发展趋势。

1)研究硬硅钙石与气相纳米SiO2复合的工艺,使纳米SiO2能够较为均匀地分散在硬硅钙石微米级的孔洞中,制备出低导热率高强度的新型硬硅钙石型纳米SiO2复合绝热材料。

2)通过添加纳米Al2O3粉料,提高纳米SiO2复合绝热材料的使用温度,或者直接以纳米Al2O3为基质材料制备新型耐高温纳米多孔绝热材料[25]。但是纳米Al2O3的造价较高,很难实现工业化的生产。因此,开发新型廉价的高温收缩抑制剂变得尤为重要。

3)目前国内外研制的纳米SiO2复合绝热材料多为板材或异型件,可以向柔性材料方向发展,拓宽其应用领域。

[1]高香珍.纳米SiO2绝热材料性能研究[D].北京:北京科技大学,2009.

[2]邓蔚,钱立军.纳米孔硅质绝热材料[J].宇航材料工艺,2002,32(1):1-7.

[3]陈姚,酆赵龙,黄湘桦,等.纳米二氧化硅气凝胶隔热材料的研究进展[J].无机盐工业,2010,42(11):4-6.

[4]吴宏鹏,KrasseltV,PribylM.纳米微孔绝热材料PROMALIGHT®的性能及应用[C]∥2008年耐火材料发展新动态——问题与对策交流研讨会论文集,2008(4):237-239.

[5]Michael Smith.MICROTHERM®微孔绝热材料应用在玻璃生产中的优势[C]∥2007年全国玻璃窑炉技术研讨交流会论文汇编,2007:18-21.

[6]刘涛,王慧,曾令可,等.SiO2纳米孔超级绝热材料的研究现状[J].陶瓷,2007(7):45-49.

[7]Lee D,Stevens P C,Zeng S Q,et al.Thermal characterization of carbon-opacifiedsilica aerogels[J].J.Non-Cryst.Solids,1995,186:285-290.

[8]林本兰,崔升,沈晓冬,等.六钛酸钾晶须掺杂改性气凝胶的结构和性能[J].南京工业大学学报:自然科学版,2012,34(1):20-23.

[9]封金鹏,陈德平,倪文,等.锆英石对纳米SiO2多孔绝热材料绝热性能的影响[J].宇航材料工艺,2010,40(2):20-23.

[10]杨自春,陈德平.SiO2纳米多孔绝热材料的制备与绝热性能研究[J].硅酸盐学报,2009,37(10):1740-1743.

[11]杨海龙,倪文,梁涛,等.硅酸铝纤维增强纳米孔绝热材料的制备与表征[J].材料工程,2007(7):63-66.

[12]Wei Gaosheng,Liu Yusong,Zhang XinXin,et al.Thermal conductivities study on silica aerogel and its composite insulation materials[J].International Journal of Heat and Mass Transfer,2011,54(11/12):2355-2366.

[13]张贺新.TiO2和六钛酸钾晶须掺杂SiO2干凝胶的制备及隔热性能研究[D].哈尔滨:哈尔滨工业大学,2008.

[14]吴利民,段先健,杨本意,等.气相二氧化硅的制备方法及其特性[J].有机硅氟资讯,2004(6):24-26.

[15]封金鹏,陈德平,杨淑勤,等.SiC作为纳米SiO2多孔绝热材料红外遮光剂的试验研究[J].宇航材料工艺,2009,39(1):38-48.

[16]韩露,袁磊,于景坤.SiO2纳米孔隔热材料的研究进展[J].耐火材料,2012,46(2):146-150.

[17]Abe Hiroya,Abe Isami,Sato Kazuyoshi,et al.Dry powder processing of fibrous fumed silica compacts for thermal insulation [J].J.Am.Ceram.Soc.,2005,88(5):1359-1361.

[18]Abe Isami,Sato Kajuyoshi,Abe Hiroya,et al.Formation of porous fumed silica coating on the surface of glass fibers by a dry mechanical processing technique[J].Advanced Powder Technology,2008,19(4):311-320.

[19]杨淑勤.红外遮光剂在绝热材料中的应用及其作用机理[D].北京:北京科技大学,2008.

[20]Lu Gui,Wang Xiaodong,Duan Yuanyuan,et al.Effects of non-ideal structures and high temperatures on the insulation properties of aerogel-based composite material[J].Journal of Non-Crystalline Solids,2011,357(22/23):3822-3829.

[21]曾令可,曹建新,王慧,等.硬硅钙石-SiO2复合纳米孔超级绝热材料[J].陶瓷学报,2004,25(2):75-80.

[22]杨海龙,倪文,孙陈诚,等.硅酸钙复合纳米孔超级绝热板材的研制[J].宇航材料工艺,2006,36(2):18-22.

[23]封金鹏,陈德平,倪文,等.γ-Al2O3对纳米 SiO2多孔绝热材料烧结行为的影响[J].宇航材料工艺,2010,40(1) :35-38.

[24]胡子君,李俊宁,孙陈诚,等.纳米超级隔热材料及其最新研究进展[J].中国材料进展,2012,31(8):25-31.

[25]高庆福,张长瑞,冯坚,等.氧化硅气凝胶隔热复合材料研究进展[J].材料科学与工程学报,2009,27(2):302-306,228.