真丝绸织造生产的对比(一)

文/裘愉发

桑蚕丝是高档纤维,纤度细又柔软,因而卷装小、工序多、产量低的生产体系,长期成为丝织生产的传统。目前丝织生产以科学技术为先导,以新型织机为突破口,改变了传统的生产模式,已经向大卷装、少工序、高产优质发展,新原料、新工艺、新产品不断涌现,使丝织生产的面貌发生了较大的变化。

一、丝织生产的技术进步

(一)生产工艺路线的缩短

由于丝织生产技术的进步,使丝织生产的工艺路线大为缩短,一般可缩短2~3个工序。以制织领带为例,过去用有梭丝织机制织经、纬线,染色桑蚕丝的大提花真丝色织领带,其工艺流程为:浸渍→络丝→并丝→加捻→定形→扛丝(成绞)→绞丝染色→翻丝→经线则整经,纬线则卷纬,共要经过十个工序;用新型织机织造的工艺流程变为:浸渍→络丝→倍捻→筒子染色→精密络筒→经线则整经,纬线直接织造,只需六个工艺流程,减少工艺流程近一半。过去领带的花纹提制要用十分繁复的手段制作纹版,现在采用电子提花,可用花样直接进行织造。若为合纤丝,则化纤原料工厂的大筒子即可直接整经、上浆,而大筒子丝线即可直接作纬织造,工艺路线更为简单。

(二)工艺技术水平的提高

准备生产工序的线速度有了很大提高,过去加捻真丝筒子整经的线速度一般只有200m/min左右,目前用分条整经的线速度可以达到1000m/min。而准备工序筒子的卷装量过去只有200g/只,目前倍捻机的筒子卷装量可达1kg/只,精密络筒机的卷装量更是纡子卷装量的20~30倍,因而可以充分发挥新型织机的高速效率。如上述的真丝色织领带,不但生产工艺流程大大缩短,而且纬线筒子的卷装容量比纡子大大增加,所以经济效益十分明显。有梭丝织机制织素织物的最高车速为200r/min,织物的最大幅宽为1.6m ,即纬线的入纬率只有300m/min多一些,而新型织机的最高车速可达800~1000r/min,织物的幅宽却达2~3m ,引纬率达1600~3000m/min,提高了6倍以上。产品质量的提高更为明显。

二、准备生产工艺技术

(一)浸渍

它是真丝绸加工中的一个特殊工序,又称络前准备,俗称浸泡、泡丝。目的是通过浸渍,提高丝线的强力和断裂伸长,去除真丝外部的多余丝胶,使丝身柔软,获得较好的织纹,并获得润滑和消静效果。它主要是赋予经丝平滑和耐磨性,赋予纬丝柔软性。意大利和国内采用真丝真空成包浸渍机。

(二)定形

丝线一经加捻,即有一个回复原来形状的扭力,定形是将丝线在热和湿等条件下,使加捻丝线的扭转力矩暂时处于稳定状态,便于准备、织造等工序的进行,而经精练后,丝线外层的丝胶失去扭力重新释放,织物获得良好的绉效应,因而定形时扭力要“伏而不死”。目前,国内主要采用真空湿热定形。

(三)精密络筒

目前的机械已从传统的老式多锭集体传动改变为单锭机电一体化产品,即采用每锭独立的伺服电机控制丝线的卷绕和成形,不但机构简单,而且卷绕成形的线速度、卷绕比、往复动程、收边幅度、差动时间等各项参数,完全由电气控制系统中的计算机通过人机对话形式单锭自由控制。根据各种纺织纤维的特性,设计的卷绕工艺,既能整机统一控制,又能单锭独立控制,可以进行棉、毛、丝、麻和化纤各种原料的混合生产和一种原料的单独生产。

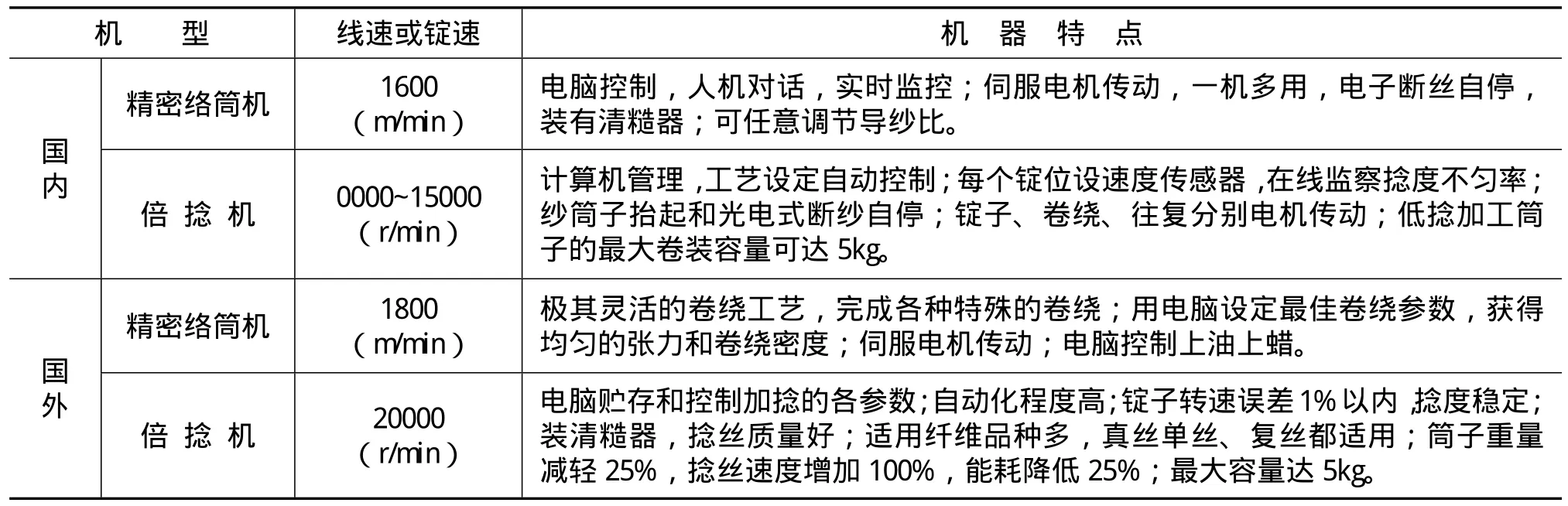

由于筒子染色和新型织机需要大筒子,精密络筒机有瑞士的SSM公司和意大利的发达时(FADIS)公司,国内外精密络筒机的主要性能见表1。

表1 国内外精密络筒、倍捻机的特点

(四)倍捻

倍捻机已在丝织厂正常使用,其生产的高效率使其具有较好的生产前景。

1. 电子等高新技术的采用

(1)中约两国在人口和经济总量方面存在明显差异,使得两国的贸易地位极度不对称,2016年,中国对约旦贸易额占约旦贸易总额的比重达到11.85%,而中约两国的贸易额度仅占中国贸易总额的0.086%。现在中国已经成为约旦第一大进口来源国与第二大贸易伙伴。中国与约旦虽然贸易总额不大,但是双边贸易增速快,年均增长率达到11.4%,中国呈现贸易顺差过大,而且差额还在扩大。

电子技术已普遍应用于倍捻机,工艺的设定、控制、记录都是自动化,人机界面的自动控制技术成为当前倍捻机的主要设置,工艺的参数达到最优化,而运转参数的自动记录使工艺的设定具有保证。

电子式断纱自停装置和锭速在线监测装置技术革新已在倍捻机上广泛采用,前者使加捻丝线的条干清洁度越来越好,而后者使加捻丝线的捻度不匀率能有效地控制在允许的范围内。

一些倍捻机的锭子转动、卷绕筒的卷绕和丝线往复已分别由独立的电机控制,因而工艺参数的设定与调整快捷方便,传动机构也更为简捷。

2. 实捻假捻弹力丝的一步法生产

用假捻法生产的弹力丝,具有蓬松、柔软的手感,织成的织物具有明显的绉效应,兼具特殊的外观和舒适的服用性能,被纺织厂广泛采用。有些工厂为了织造顺利进行,常将假捻弹力丝加以一定捻度,从而形成了实捻假捻一步法弹力丝。意大利拉蒂(RATTI)公司生产的倍捻机在20世纪90年代初,就设计制造成功实捻假捻弹力丝一步法倍捻机。即供丝筒子上的丝线经倍捻锭子后,即进入一个由假捻锭子和加热器的假弹丝加工区,完成弹力丝的加工,然后经过超喂罗拉和摩擦滚筒完成卷取,从而在一台倍捻机上加工完成具有一定捻度和弹性的实捻假捻弹力丝。实捻的捻度为74~2552捻/m,锭子的最大转速达到14000r/min;而假捻锭子的锭速为25000r/min,假捻丝在加热箱中的加热温度可控制在140~250℃,卷装筒子的最大容量可达3kg。

3. 低捻筒子的大卷装化

倍捻机加工筒子和卷取筒子的大卷装化,使加工丝线的结子明显减少,能获得更为光洁和平整的织物,有的倍捻机在加工低捻度纱线时,加工筒子的最大卷装容量达到5kg。

4. 机器结构和辅助设施的不断完善

如上油、上蜡、空气捻接器及吸风吸尘等装置可以任意选用,为生产理想的加捻丝提供了良好的条件。

5. 机器结构和辅助设施的不断完善

机器模块式结构设计,分节组装出厂也为纺织厂按生产需要选用锭、台数和方便运输提供了良好的条件。

三、整经工艺生产技术

整经是将经丝按一定数量、密度、幅宽和技术要求卷绕成一定长度经轴的工序。整经的速度快,上排经丝数量多,生产时稍一疏忽,经轴上就会产生使织造处理十分困难的病疵;而经轴对浆经和织造的生产效率和产品质量影响极大,因而丝织厂将它作为关键工序。下文将对国内外主要整经机的技术特点和技术进步进行分析,并介绍有关技术问题。

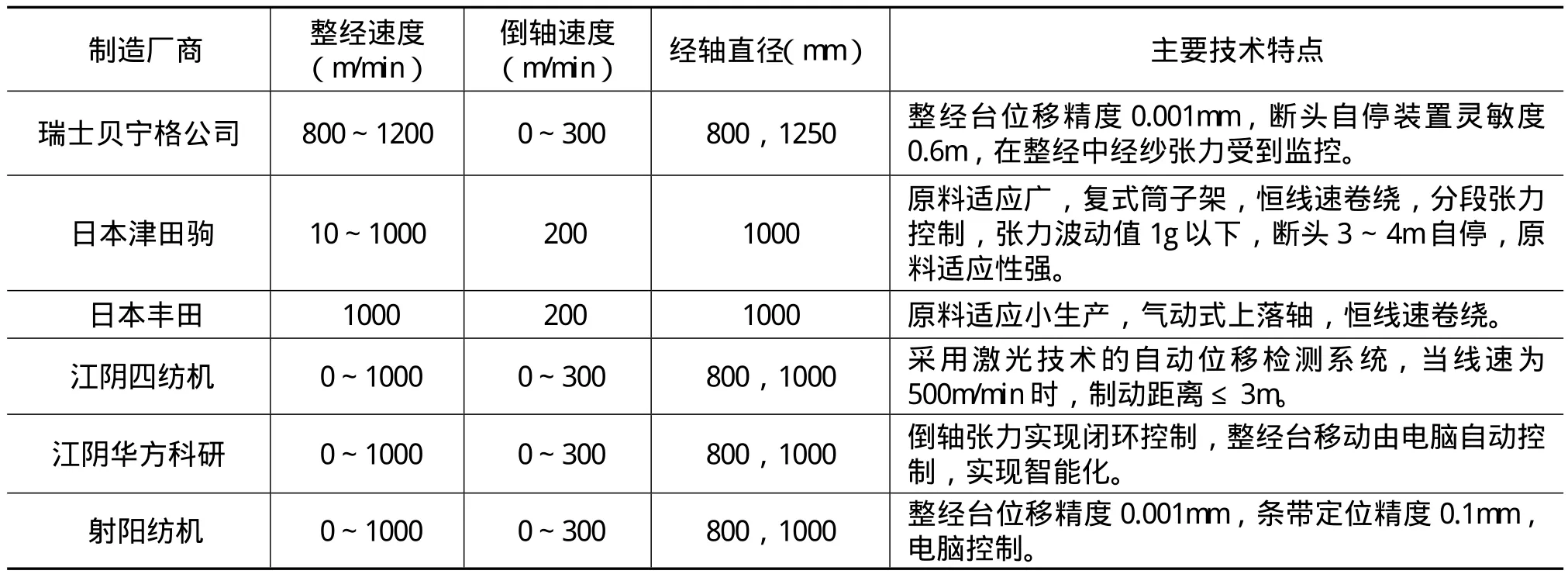

(一)主要整经机的参数和特点

国内外主要分条整经机制造厂的机器特点,见表2。

表2 国内外主要分条整经机制造厂的整经机特点

(二)整经机的技术进步

由于整经质量的好坏对织造的生产效率和产品的质量影响极大,所以纺织厂和纺织机械厂对其工艺的研究和设备的改进倾注了较多的精力,使工艺技术有了长足的进步,设备也有较大的改进,主要的技术进步表现在:

1.线速的提高,变速范围加大

整经机过去都采用电机通过齿轮或皮带传动,其线速不快,丝织行业一般在150~200m / min,调速范围极小,线速波动也较大;现在大部分整经机采用电机直接传动,变频调速,实现恒线速恒张力卷绕,使整经和成轴线速的波动极小,而调速范围扩大,加之原料和半制品质量的提高,整经线速可以达到 1000m / min,而调速范围可在20 ~ 1000m /min之间微调,从而为正确实施整经张力工艺提供了良好的条件。贝宁格整经机举世闻名,它独创的分条整经技术更为世人所赞许,也是我国最早引进应用于丝织生产的长丝分条整经机,它的整经线速达到 1200m /min,比原有的生产线速提高100%以上;日本津田驹分条整经机的产品适应性比较广,可用于30dtex以上的各种无捻长丝、弱捻长丝、网络长丝、空气变形长丝的整经加工,实际生产中的最佳线速比丝织行业原有整经机的线速提高50%以上。

2. 自动控制技术的广泛采用

电子技术在整经机上的广泛采用,使整经的自动控制技术达到了人力无法达到的满意程度,人机界面触摸式屏幕,将人们需要的工艺参数条件输入电脑,不但能在生产中按设定的工艺参数如实地操作执行,自动检测、自动修正运行参数,达到运行管理的智能化,而且能将生产工艺资料自动完成繁杂的计算,忠实地记录,并在屏幕上清晰地显示,这样可以提供人们最真实的生产状况,做到正确分析,及时修正,使整经生产的主要工艺参数如张力、伸长、线速等获得满意的控制。如贝宁格公司分批整经机的人机界面通过触摸式屏幕操作,并配备西门子自动化系统控制,各个单元和PLC的通讯通过现场总线连接,设有张力电子监控系统;而江阴四纺机的智能型分条整经机采用德国西门子现场总线控制技术和德国伦茨公司智能伺服系统,分别控制整经位移、等距离退绕、制动、纱线张力、恒线速卷绕,具有很高的控制精度和技术水准。由于自动控制技术的应用,使整经的运行参数的先进性大为提高,如长度测定和控制可达到0.1%以内,断头自停装置当断丝时,丝线滑冲4 ~4.5m内可快速制动(瑞士贝宁格分条整经机当整经线速为600m/min断头时滑移距离为0.6m),对于防止长、短轴和减少断头十分有利。

3. 自动防缠绕技术

当停机时,丝线张力解除,呈现松弛状态,由于丝线扭矩的作用,缠绕是常事,造成各丝线之间的张力不匀,从而产生宽急经、经柳等病疵,严重时不能继续生产,贝宁格公司的分批整经机的自动防缠绕装置可以使经丝在开机后立即恢复正常的排列状态,防止丝线之间缠绕,而V型纱架上的预张力器,保证机器启动时纱线不会缠绕。

4. 精确控制位移量

分条整经机随着大圆框丝线的卷绕,丝条将产生一定的位移,而当下一条丝搭上大圆框时必须和前一条丝之间有恰当的距离(一般为0.5 ~1mm),精确测定和控制丝条的位移量是保证经轴平整、边丝张力均匀的重要条件。江阴四纺机的智能型整经机有一个“自动位移检测系统”,它采用激光测量技术,结合专用控制器和软件,可以精确地测量出精度达0.0025mm的位移量,使丝条的定位十分精确。

经轴的直径也从过去的40~60cm增大到80cm,最高的达到100cm,使织造的生产效率有了进一步的提高;此外,整经机上普遍采用上油、上蜡装置,装有经轴气动加压装置,配有自动分绞装置。

(三)整经的生产技术

整经生产的诸多工艺中,值得注意的技术问题主要有:

1. 整经的张力

整经的张力控制十分重要,当单丝张力控制不当,就会出现经柳、宽急经,甚至断头等病疵,而成片张力控制不当,就会出现“出蛆”、“裂轴”等病疵,不但降低生产效率,而且严重影响半制品经轴和成品坯绸的质量,所以要严格控制,认真掌握。整经张力控制注意的事项:张力问题的分析 整经机经丝经过张力辊后,即进入分段张力控制区控制张力;张力随经轴大小的顺序控制,掌握“小轴张力大,大轴张力逐渐减小”的原则,即当小轴打底时,将经丝用较大的张力打实,(也可衬纸或布料)然后随着经轴直径的增大,慢慢放小张力,这样内层经丝卷得紧,外层经丝压迫内层经丝时,不会使内层经丝排列变形,经轴成形十分良好。但切忌将经丝张力控制过大,造成后工序难以施加张力的状况。

2. 堆高角

分条整经机每条经丝卷绕时,都会产生一个位移,从而使堆积的丝层形成一个斜面,以便下一条丝能顺利地堆叠。实践证明,为了保持第一条丝(每一条丝)两边经丝张力的一致,分条整经机都应设置堆高角,目前的整经机的堆高角是可以自由调节的,从而当品种改变时,堆高角的改变十分方便。

四、浆丝技术

真丝绸的生产不需要上浆,但据有关资料介绍,特别是日本,生产真丝绸采取上浆工艺。上浆工艺采用整经、浆经、并轴三步法。通过上浆工序,不但能够提高真丝的抱合力和在织造中的耐摩力,大大提高生产效率,而且可以通过上浆工序清除丝身上的毛丝、糙块。由于采用大卷装的经轴,在并轴后虽然有轴差,但和总长度的比还是较小的。