超高压水晶釜超声检测方法及缺陷评定

夏 健 肖忠群 付宁凯 刘 伟

(江西省锅炉压力容器检验检测研究院)

超高压水晶釜长期工作在高温高压以及腐蚀介质相互作用的恶劣条件下,容易产生危险缺陷并导致水晶釜失稳爆炸,对生命和财产安全造成严重的威胁。因此,对在役的水晶釜进行定期检验十分重要,这样可以尽早发现危险缺陷。首先,要对水晶釜的资料、安全管理(安全附件,温度控制等)进行审查;其次,要对水晶釜内外表面以及近表面进行检测,通过磁粉探伤或者涡流探伤等方法可以容易地发现外表面以及近表面的裂纹类缺陷;而对于釜体内表面的缺陷,可采用超声波探伤方法检测。本文就超声波检测方法以及缺陷评定方法进行了讨论。

1 超高压水晶釜概况

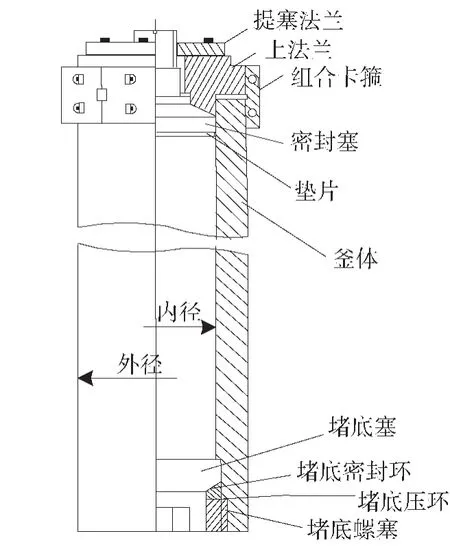

超高压水晶釜是采用水热温差结晶法生长人造石英晶体的超高压容器,釜体结构分为通孔式和盲孔式两种。目前江西省大部分水晶釜为通孔式,其结构如图1所示,其内径为200~300 mm,壁厚为80~120 mm,高度为 4000~6500 mm, 设计压力为150~160 MPa, 工作压力为 137~147 MPa, 主体材料一般为PCrNi3MoVA,釜内工作介质为浓度1~1.25 mol/L的NaOH水溶液。水晶釜材料在高温高压下力学性能会降低[1],并易使釜体内壁由碱液形成的氧化保护膜 (尤其是釜体与堵底塞之间保护膜)发生破坏,形成缝隙腐蚀;同时超高压水晶釜因水晶生产工艺的需要需反复升温升压和降温降压,这就容易导致材料疲劳损伤。另外,由于釜体为小径厚壁 (内外径比<80%)以及釜体底部结构和受力的复杂性,增大了检测的难度。

2 水晶釜超声检测

图1 超高压水晶釜结构

通过超声波检测能有效地发现釜体内外表面以及底部台阶的各种缺陷。超声检测过程使用三种检测方法:(1)使用纵波直探头对釜体锻造缺陷进行检测; (2)使用K1斜探头对釜体轴向扫描,检测底部台阶、退刀槽处以及螺纹区处的裂纹; (3)使用小K值斜探头对釜体周向扫描,检测釜体内表面以及底部台阶轴向裂纹。

2.1 纵波直探头检测

高压水晶釜采用整体锻造加工而成,容易产生如夹杂、白点等制造缺陷,应采用直探头在外表面进行100%检测。纵波直探头执行JB 4730—2005《压力容器无损检测》第4.2节压力容器锻件超声检测的规定。

2.2 纵波检测缺陷评定

纵波直探头检测过程中发现的超过 《超高压容器安全技术监察规程》第34条第3款规定的缺陷时,应当定为不合格。如果缺陷的当量直径超过2 mm,应记录在案。

2.3 K1斜探头对釜体作轴向检测

在选用K1斜探头对釜体作双向轴向扫查之前,按照JB/T 4730.3—2005《承压设备无损检测》第5.1.5条要求调整仪器制作距离-波幅曲线并进行检测。

使用K1斜探头检测台阶、退刀槽、螺纹区以及釜体内壁周向裂纹,如图2所示。

釜体底部台阶、螺纹等区域的几何不连续性会引起应力集中,容易产生微细裂纹;而碱液集中、泄漏以及壁温的不连续会加速裂纹的扩展,从而导致周向开裂。周向开裂断口一般以底部台阶为中心,沿径向扩展至外表面,离台阶界面约10 mm,所以对釜体检测重点是在底部台阶以及螺纹区。

图2 底部台阶、退刀槽、螺纹区及釜体检测部位

首先在底部台阶附近位置按探头2方向找到台阶特种波,同时可根据纵波直探头来确定台阶的位置。然后,对底部台阶相反两个方向进行扫查,如果在同一位置两个探测方向都存在单独回波,可初步判定为裂纹性缺陷。对螺纹区检测的反射波非常有规律。由于螺牙根部本身会有较强的反射波产生,即使存在细小的裂纹,其反射波信号与螺牙根部回波信号产生重叠,也会使缺陷信号难以区分;当出现异常回波信号时,可初步判定其为裂纹性缺陷。

2.4 小K值斜探头对釜体作周向检测

由于超高压水晶釜为厚壁圆筒结构,内外径比小于0.8,暂无相应的检测标准和成熟工艺可依。为了保证能扫查到整个截面,同时保证纯横波检测,采用小K值斜探头做周向扫查,重点检测内表面轴向裂纹。

2.4.1 探头的选择

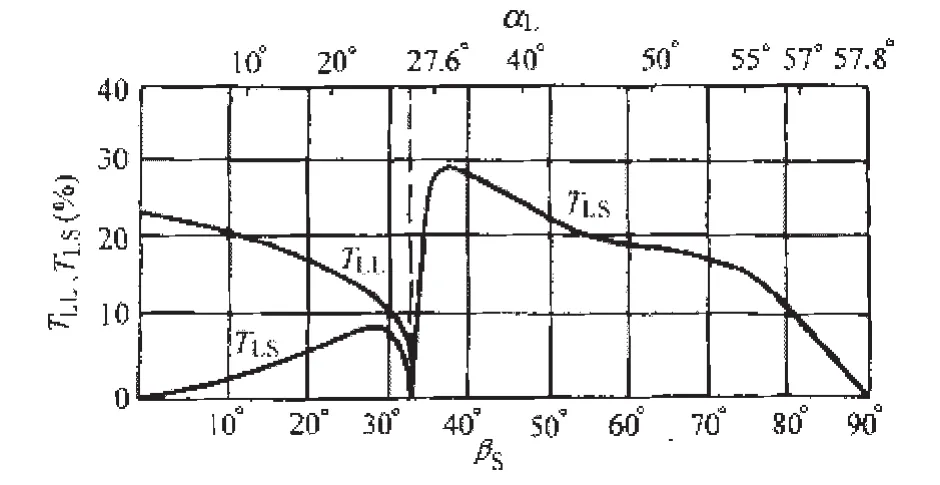

根据图3可知,使超声波主声束能扫查到釜体内壁,横波入射角β应满足以下条件:

由反射和折射定律可知:

同时满足纯横波检测,入射角αL大于第一临射角,则

式中 β——探头折射角;

r——釜体内半径;

R——釜体外半径;

D——釜体外直径;

图3 横波入射角选择

T——壁厚;

cL1——有机玻璃中纵波声速,为2730 m/s;

cS2——钢中横波波速,为3230 m/s;

cL2——钢中纵波波速,为5900 m/s。

根据式 (3) 和式 (4) 可知, 0.463≤sinαL≤0.486。考虑有机玻璃/钢界面上的声压往复透射率与入射角之间的关系 (见图4),为提高探测灵敏度, 选取 sinαL最大值为 0.48, 那么入射角 αL=28.5°, 进而可以得出折射角 β=34.4°, K=tanβ =0.684。通过选用K=0.7的探头,并通过人工稍微修磨 (修磨时入射角αL变小,折射角β也减小),就可达到所需灵敏度的K值并把探头斜楔磨成能与釜体外壁良好耦合的形状。

图4 有机玻璃/钢界面上的声压往复透射率

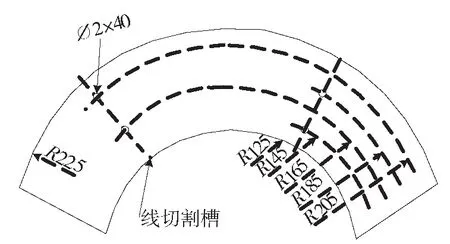

2.4.2 试块的制作

针对不同规格的水晶釜,可以制作对应曲率和壁厚的水晶釜试块。我们设计的250 mm×100 mm水晶釜的试块采用与水晶釜相同的材料PCrNi3MoVA,试块的规格为2 mm×40 mm,距离外壁的一系列横通孔分别为覫20 mm、覫40 mm、覫60 mm、覫80 mm,并按两个不同径向依次错开加工 (见图5)。试块内壁加工一条线切割槽,规格为深1 mm、宽0.5 mm、长10 mm,加工精度参照GB/T 11259 《超声波检验用钢制对比试块的制作与检验方法》的要求。

图5 水晶釜试块

2.4.3 探头前沿b及K值的测定

在对K=0.7的探头进行修磨之前,先在CSKIA试块上测出其前沿为b,然后对探头稍稍修磨使之与釜体的弧度相适应,这时实际的前沿修磨后为b′=b+X(X为修正值,一般根据实际取1~2 mm)。将探头按图6所示从外表面探测线切割槽,找出最高回波信号,此时的探头前沿端点B与1 mm线切割槽所对应的外壁点C的弧长为L,那么入射点A到点C的距离为 L′=L+b′,根据弧长公式L′=πRθ/180 可得 θ=180L′

图6 探头实际K值测定

根据余弦定理:

其中,R、r分别为外径和内径。根据正弦定理:

联合式(5)和式(6)可以算出横波折射角β,这样就可以求得探头前沿b和实际的K值。

2.4.4 探伤灵敏度的确定

通过在水晶釜试块上的一组横通孔来制作距SE.E1,,..gd)离-波幅曲线,并将其延长至工件最大深度处。测出0.5mm×1mm×10 mm(宽深长)线切割槽的反射波高及其与上述波幅曲线在同深度曲线的分贝差Δd(dB),将距离-波幅曲线向下平移Δd作为检测时的判废线,扫查灵敏度在判废线的基础上降低6 dB。

2.5 横波检测缺陷评定

横波检测发现的回波高度超过波幅-距离曲线判废线的缺陷应给予判废处理。在检测过程中缺陷回波高度超过判废线的50%并且缺陷的指示长度大于10 mm时,给予判废处理。如果检测发现的回波高度超过了判废线的50%时,对其进行记录,在下次检测发现此缺陷已经扩展时,给予判废处理。如果检测出的缺陷指示长度小于10 mm的体积缺陷时,应结合纵波检测结果进行综合判定。

3 结语

经过多年的实际工作以及经验的总结,证明了通过上述的超声检测方法检测水晶釜是行之有效的、准确可靠的,对检测出的缺陷通过本文所述的缺陷评定方法能有效地进行评定。为此,笔者提出上述经验方法与同仁交流探讨。

[1] 张永生,梁金忠.PCrNi3MoV钢350℃长时间等温脆性倾向 [J] .压力容器,1996(6):71-74.

[2] JB/T 4730.3—2005.承压设备无损检测 [S] .

[3] 郑辉,林树青.超声检测 [M] .第2版.北京:中国劳动社会保障出版社,2008.

[4] TSG R0002—2005.超高压容器安全技术监察规程[S] .