三复合铆钉型电触点工艺简介

张 强,姚金秋,宋小勇

(1.宁波汉博贵金属合金有限公司 浙江 宁波 315221;2.陕西群力电工有限责任公司 陕西 宝鸡 721300)

1 引言

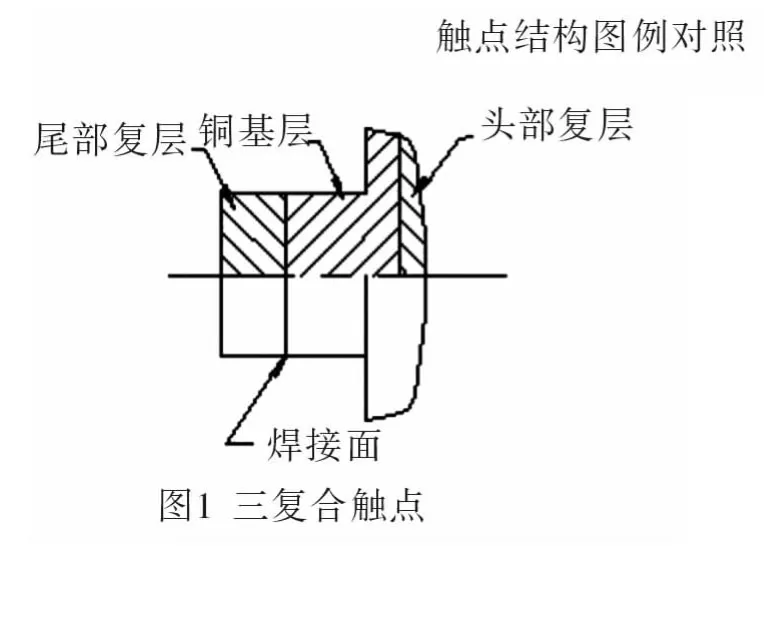

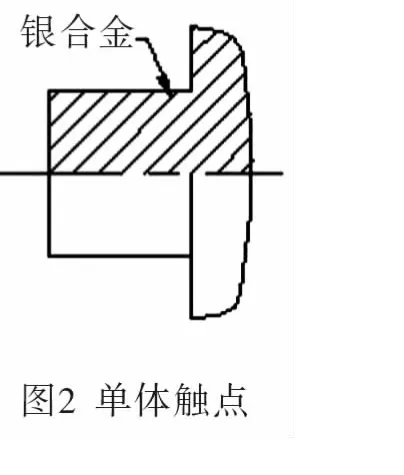

三复合铆钉型电触点属于单体铆钉型电触点的替代产品,即将原来的单体纯银或银合金铆钉型电触点结构,改制为头部和钉部采用纯银或银合金材料,中间采用纯铜材料的三层复合结构的铆钉型电触点(三复合触点与单体触点对照图如图1、图2所示)。目的是节约贵金属白银的使用,从而降低触点的生产成本。与单体触点相比,每粒三复合触点可降低银耗40%以上。三复合铆钉型触点研发的技术难点是,钉部银层与铜基材料的复合强度,传统的复合冷镦机是无法实现的,其原因是,复合冷镦机采用的是冷压焊成型技术,即冷压焊是在压力的作用下,使金属产生塑性变形,而实现固态焊接的一种方法,其前提是被复合件必须具有塑性变形特征,一般情况其复合截面的变形率需大于60%以上,方可保证复合强度。而三复合铆钉型触点由于受结构的限制,钉部材料的加工塑性变形量难以达到要求,因此结合强度问题十分突出,严重时甚至会出现复层脱落现象。目前有德国进口的三复合专用冷镦机,可实现三复合铆钉型触点的加工生产,但其钉部冷复后,采用了依靠银刀刮削尺寸工艺,导致有20% ~40%的触点材料被刮削下来,因此材料利用率低,回收成本高,且进口设备十分昂贵。本文三复合铆钉型电触点生产采用真空扩散焊接技术,其原理是:将被焊工件放置在真空保护环境下,通过加热系统的加热,在特定的温度、时间、气氛等条件下,使接触面之间的原子相互扩散,从而达到金属键相互结合形成焊接面的一种焊接过程。与冷压焊相比,其产品焊接面接合强度更好,接触电阻小而稳定。

2 真空扩散焊接专用设备

2.1 扩散焊接设备

扩散焊接设备是生产三复合触点的关键设备,为确保焊接质量,设备必须配备对温度、时间、真空度的监控系统,同时要求加热速度快,加热区域温度均匀,方便操作和便于观察等条件。经过反复试验,最终确定加热方式采用高频感应加热,真空扩散焊接设备的主要技术参数:振荡功率为30kW,最高加热温度1200℃,炉温均匀性1000±3℃,感应加热圈采用冷却水循环冷却,真空度1.33×10-3Pa,定时装置0~10min。

2.2 加热区结构及尺寸的选择

加热区放置焊件的托盘采用低速旋转机构,可确保被焊工件受热均匀。为避免温度梯度对焊接质量一致性的影响,其转盘尺寸不宜过大,直径选择Φ300mm~Φ350mm较合适,为方便操作和便于观察,加热区采用高强度玻璃钟罩进行密封。

2.3 焊接模具的制作

三复合触点的焊接必须满足批量生产的条件,传统的单件焊接工艺是不可采用的,因此焊接模具的制作是必不可少的。本产品采用的是环形高密度电子石墨烧结定位盘,具有便于加工、强度高、抗热震性好、耐高温、抗氧化性强、耐腐蚀、抗粘接等优点。可根据产品尺寸大小,进行高效率生产,如一个定位盘中一次可以同时设计焊接300粒以上触点,使产品生产速度大大加快。石墨板上的定位孔,应保证孔的同轴度,否则孔会偏心.使触点焊接面错位。一般可采用专用组合钻头或电火花加工。

3 焊接工艺的制定

3.1 头部银料与铜基料冷镦成型

从三复合触点结构图可知,一粒三复合触点有两个焊接面,而焊接面越多焊接难度越大,尤其是同时焊接几百粒触点,其焊接质量的一致性难以保证,因此如何减少焊接面是降低焊接难度的重要措施。本产品工艺采用冷压焊成型和扩散焊接相结合工艺,即先利用冷镦机镦制出双复合触点,再将其和钉部坯料摆放到电子烧结盘中进行扩散焊接。由此将原来的三体焊接简化为二体焊接,由于减少了焊接面,不仅大大降低了焊接难度,并为确保焊接质量一致性创造了条件,同时还大大提高工件的装配速度。

3.2 钉部银片落料工艺

采用线材冷镦机自动落料工艺,与带材或板材冲切落料工艺相比,落料过程率效高和无废损,同时可方便的获取各规格料长。银片落料工艺应保证切断面新鲜、平整及洁净,使微观接触点尽可能地多。因此要求银片落料的同时必须经过固定台整形,可保证焊接面的平整,同时落料工序最好与扩散焊接工序同步进行,即银片落料后即立即焊接,此时银片可以免清洗。

3.3 焊件的清洗

焊接对焊件的清洁度要求非常高,焊件表面氧化膜或油污,会严重影响焊件的可焊性。因此,冷镦复合的坯料及未立即使用的钉部银片必须清洗,一般清洗剂选用金属腐蚀剂,当腐蚀至露出金属光泽后,立即用水冲洗并彻底干燥,然后立即安排投入生产。

3.4 高温扩散快速焊接

焊接温度是保证焊接质量的最关键参数,而焊接时间决定于焊接温度,理论上讲,适合扩散焊接温度的范围较广,一般可在低于焊接材料熔点和焊接材料熔点的50%范围选择,但是根据焊接温度与时间的关系特征可知,在一定温度范围内焊接温度越高则时间越短,焊接面结合强度也越高。因此扩散焊接加热温度的选择原则是,应保证在最短的时间内获得最好的焊接质量,针对触点材料而言,即保证焊接面不出现过熔现象的前提下,加热温度的选择应尽可能高些,因为在高温焊接过程,接触面的原子处于高度激活状态,并很快通过扩散形成金属键,焊接时间将大大减少。试验证明,对纯银、银铈、银铋镧、银镍等材料,由于其具有优良的浸润性和可焊性,其加热温度可选择熔点的80%以上,但对银氧化锡、银氧化镉、银钨等可焊性差的材料,为保证焊接强度,应在待焊面间放置合适的高熔点中间层金属,加热温度的选择,应略高于中间层金属的熔点,使中间层发生过渡液相扩散焊接。需要注意的是,由于影响焊接质量的因素较多,因此在正式焊接前,必须先进行试焊,并通过抽样做剪切试验和金相检验进行确认,以便及时调整焊接工艺参数。其次石墨板在每次使用前,必须通过加热充分干燥,,排出内部潮气后方可使用,否则会产生气泡、空洞、缩孔,影响焊接质量。

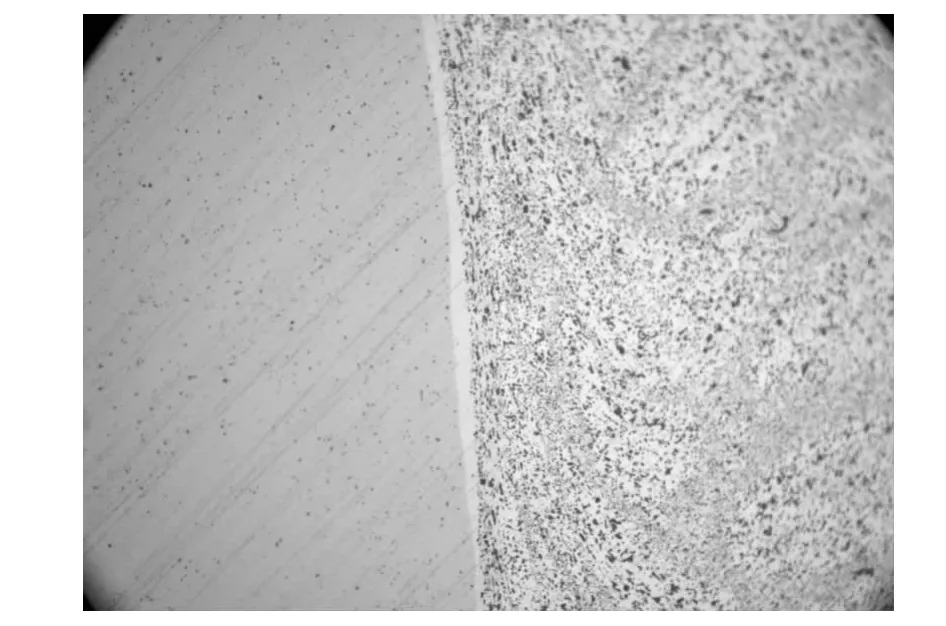

3.5 低温扩散均匀化处理

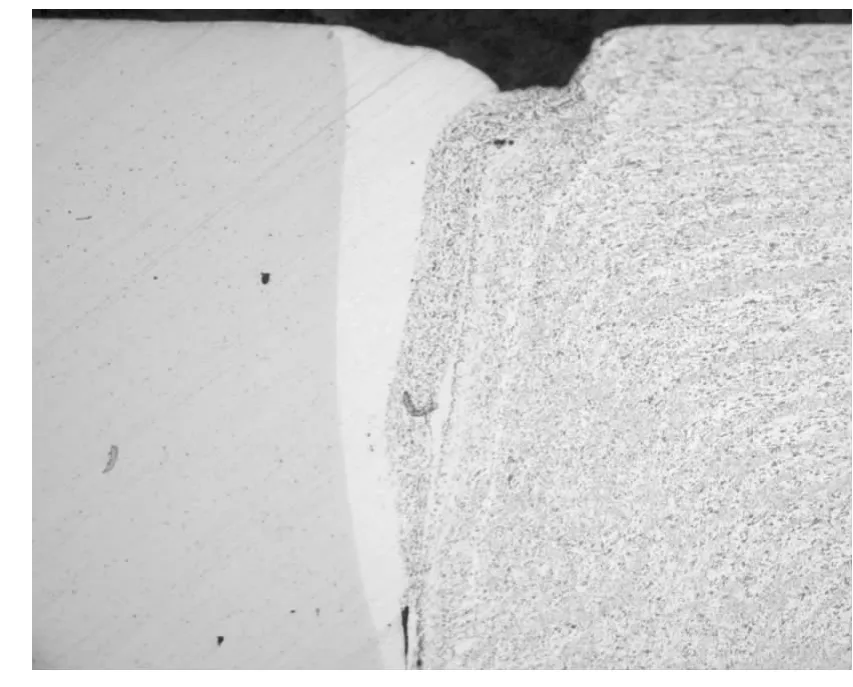

由于采用了高温快速焊接工艺,焊接过程原子还来不及充分扩散,焊接面可能会存在界面和部分微孔现象,因此高温扩散焊接完成后,应转入后道工序,进行低温扩散均匀化处理,即在真空炉内经过一定时间保温,在低温下继续扩散,使界面与微孔最后消失,达到完全的固态焊接。最终扩散焊接金相图如图4、图5所示。

图4 无中间层焊接-500倍

3.6 铆压整形

由于扩散焊接过程是在高温下进行,其产品尺寸、形状、表面状况,难免会有微小变化,因此要求焊接前触点外形尺寸,必须为后续铆压整形工序留有一定的加工变形余量,即在体积不变的前提下,头部厚度增加0.05~0.10mm,头部直径和钉部直径相应适当减小。最终通过模具整形及后处理,使触点尺寸及外观质量满足图纸要求。

3.7 触点材料扩散焊接工艺

常见触点材料扩散焊接工艺参数见表1。

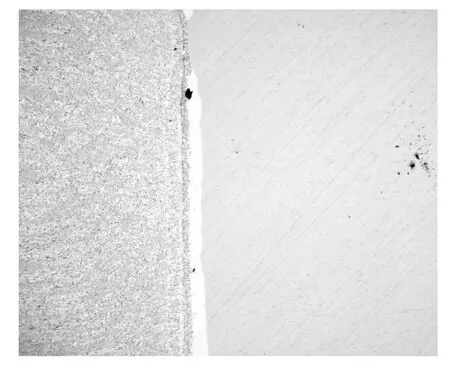

图5 有中间层焊接-500倍

表1 触点材料扩散焊接工艺参数

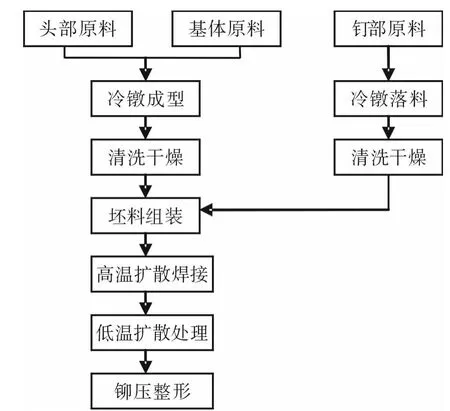

3.8 工艺流程

三复合铆钉型电触点生产工艺流程如下图所示:

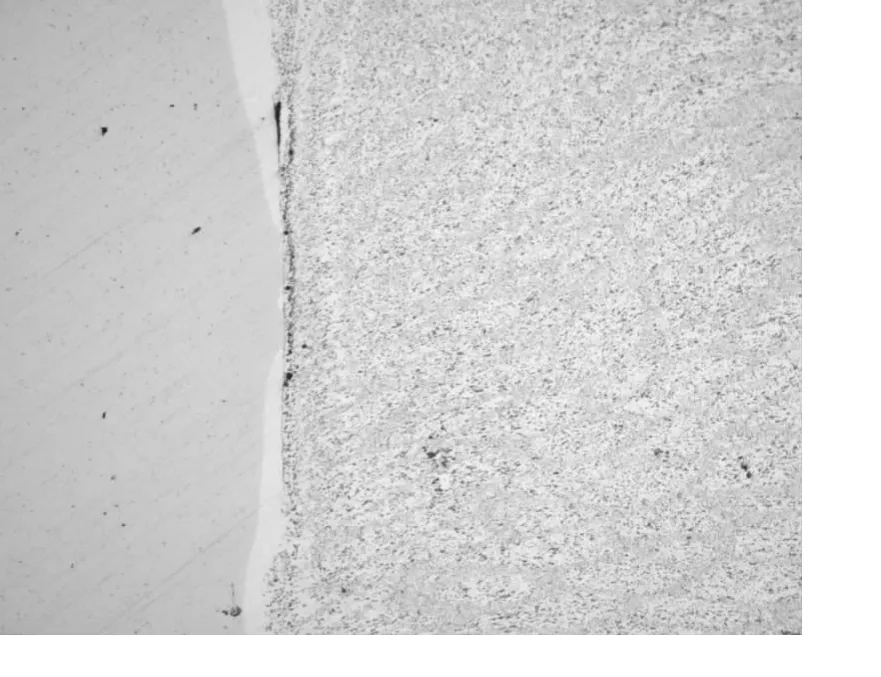

3.9 不良焊接触点金相

常见的不良焊接触点金相见图6、7、8、9所示。

图6 材料过熔-200倍

图7 气孔-200倍

图8 边沿焊缝-50倍

图9 中间焊缝-200倍

4 结语

采用冷压焊成型与扩散焊接相结合工艺,可将原来的三体焊接简化为二体焊接,大大降低了扩散焊接的难题,焊接质量一致性得到保证。采用高温快速扩散焊接工艺,以及焊接模具的制作,生产效率显著提高,实现了产品产业化生产。三复合铆钉型电触点的研制成功,不仅为客户大大降低了触点的成本,同时也为国家节约了大量的白银。与单体触点相比,每粒三复合触点可降低银耗40%以上。本项目产品已获得国家发明专利(专利号:ZL200710306819.0号),并获得国家级中小企业创新基金项目(项目代号08C26113310830)。

[1]《焊接工程师手册》陈祝年著机械工业部出版社,2002.

[2]《气体保护焊工艺和设备》王震澂 郝廷玺 编著 国防工业出版社,1982.

- 机电元件的其它文章

- SMPM-SMA2.9射频转接器的设计

- 更正补充说明