基于ANSYS的压力容器应力分析

唐海峰,黄 勤,丁 祎,孟忠良

(贵州大学 机械工程学院,贵阳 550025)

0 引言

压力容器作为工业领域广泛应用的承压设备,通常工作在高压状态下,一旦失效,后果难以想象。在实际情况中,压力容器受力情况复杂多变,相应的失效形式也多种多样。因此对压力容器进行可靠的设计和安全校核就显得尤为重要。关于压力容器的设计方法,目前主要有传统设计方法和有限元分析设计方法。传统设计过程中,并不能获得压力容器工作状态下详细的应力分布情况,无法准确掌握压力容器的具体危险截面(点)。主要依靠强度设计准则,增大设计的安全系数来保证可靠性。但是这种设计方法在部分环境复杂的应用场合是不够合理的。显然仅仅依靠强度设计准则是难以满足设计要求,更无法保证压力容器在工作状态下的安全。利用ANSYS有限元软件可以较容易地获得压力容器受力后的应力分布和变形情况,方便找出最大应力处和危险截面,提高设计和安全校核的可靠性。

1 问题描述

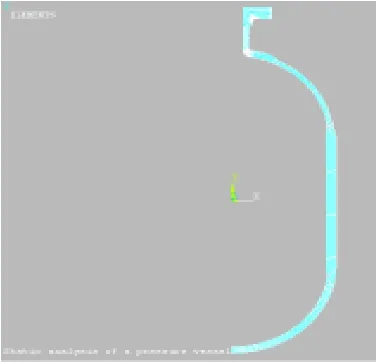

如图1所示是利用Pro/E建立的立式压力容器三维模型(基本结构尺寸已知),现已确定压力容器可以承受的极限压力为13.0M pa,设计的安全工作压力为12.0M pa,压力容器的制造材料为16M nR,弹性模量为2.01e11Pa,泊松比为0.3,法兰连接处螺栓对压力容器的作用力为F=81000N。要求利用ANSYS有限元分析软件对该压力容器进行应力分析,获得该压力容器在内压力及外部机械载荷的综合作用下的应力分布情况,找出受载后的危险截面(点)以及相应的最大应力值,为产品的结构设计与结构优化提供可靠的数据。

图1 立式压力容器三维实体图

2 有限元模型单元类型选择

压力容器的几何结构是对称的,同时承受对称载荷作用,则压力容器受载后所有的应力分量、应变分量和位移分量也都是对称。运用8节点2D实体单元PLANE82可以分析平面应力和轴对称问题,所以只需考虑压力容器的右半部,即建立“容器孔—筒体—容器底”平面的有限元模型,通过对压力容器沿壁厚的纵剖面进行应力分析来代替对整个压力容器的应力分析,简化分析过程及提高解算精度。

3 建立有限元模型、定义边界条件并求解

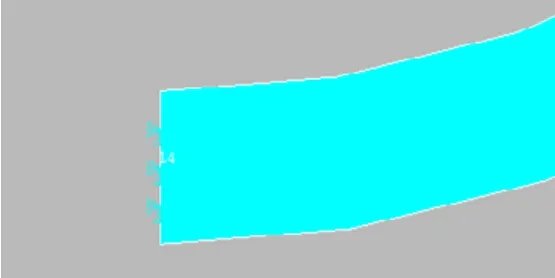

本文中选择自顶向下的方法创建有限元模型。按照轴对称模型,利用ANSYS中自顶向下的建模方式,建立压力容器剖面区域的有限元模型如图2所示。

图2 压力容器有限元模型

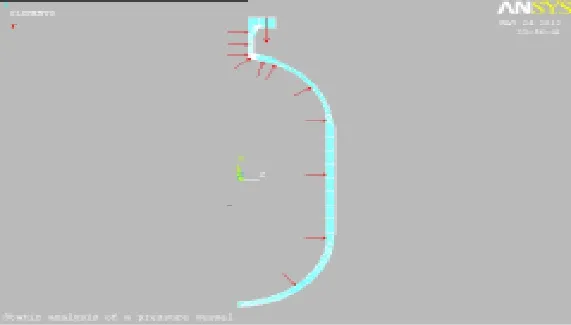

压力容器受载荷综合作用后,几乎每个部分都会发生弹性变形和位移,但是压力容器是轴对称结构,底部的中心线(在纵剖面中为线L4,如图3所示),几乎可以看做是没有变化,所以此时选择线号L4,并对其进行全部自由度的约束,在一定程度上接近真实情况。

图3 边界条件约束

沿压力容器内壁施加压力P(P=12.0M pa),在压力容器的封头处,法兰对压力容器的作用力可以当做一个集中力F处理,(其中F=-81000 N 方向向下)。施加载荷后的压力容器有限元模型如图4所示。

图4 施加载荷

4 查看分析结果

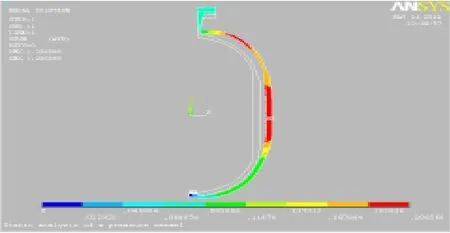

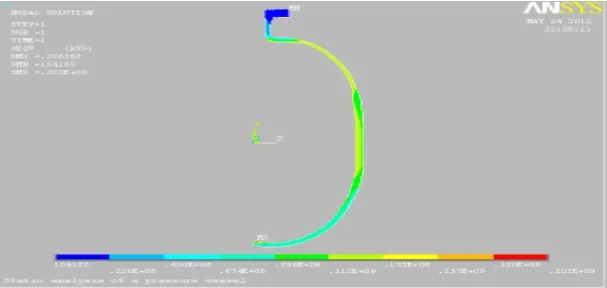

压力容器受内部压力与外部机械载荷的综合作用,这两类载荷在较长时间段内可以是固定不变化的或者变化很小的,所以仅需要对压力容器模型做静力分析。静力分析中通常选择POST1后处理器就可以获得所需要的分析结果。通过POST1后处理器得到位移和应力分布情况分别如图5与图6所示。

图5 位移分布

显然,压力容器壁受载荷作用时变形比较大,最大变形出现在筒体位置以及压力容器的颈口与筒体之间的圆环过度部分。

图6 压力容器等效应力分布云图

从压力容器的应力分布云图可以看出,较大的应力出现在剖面筒体中部的圆环部分与压力容器瓶颈的过渡位置,最大应力为0.135e9Pa。而在这一部分尺寸沿壁厚变化比较大,由金属工艺学的相关原理可知这样的结构会引起内应力集中现象,同时由图5可知道压力容器受载后变形比较明显的部分也集中在此处。由于两类因素的综合作用,最大应力出现此处。所以在压力容器的设计与安全评定中应特别注意这个地方,同时在压力容器的设计过程中,应尽量避免具有突变结构的部分存在,以减小应力集中现象的发生。

5 沿内外壁的应力分布

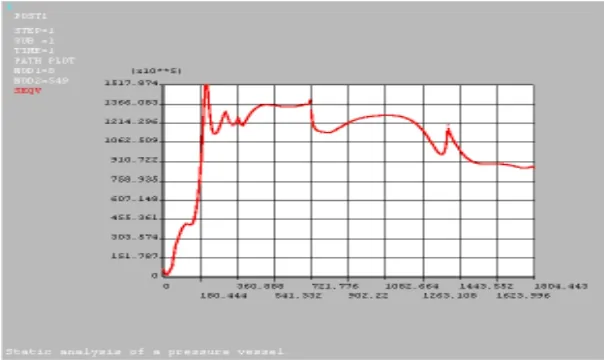

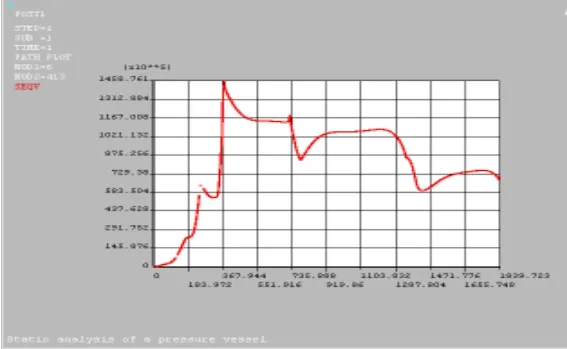

在压力容器的应力分析中,通常所关心的是应力沿壁厚的分布规律以及大小。从应力云图不能详细的获得沿压力容器壁厚各个关键点的具体应力值,也不容易直观的获得沿压力容器壁厚的各个关键点的应力变化情况。所以需要沿压力容器壁定义相应路径。为了具体比较和分析沿压力容器内壁和外壁的应力分布情况,本文中分别沿压力容器内壁创建路径Path-1,沿压力容器外壁创建路径Path-2。应力沿压力容器壁厚分布如图7和图8所示。

从沿压力容器内壁(Path-1)应力分布图可以看出较大的应力仍然是出现在压力容器的筒体和圆环部分。从图5和图6可知道这一部分的变形和应力是最大的。而这一部分应力变化比较平稳,这与压力容器壁厚尺寸在这一部分比较均匀有关系。而压力容器的瓶颈处,结构尺寸存在突变情况,所以沿内壁应力急剧变化。

图7 沿压力容器内壁(Path-1)应力分布

图8 沿压力容器外壁(Path-2)应力分布

由图7和图8可以知道在压力容器的筒体部分的应力变化比较平稳,在结构尺寸突变的地方例如瓶颈处存在应力急剧增大的情况。在工程实际中,对于重要的零部件的结构的设计过程中,应尽可能避免出现结构尺寸出现突变的情况,对于某些无法避免的地方,例如压力容器瓶颈瓶口处,应进行倒圆角的操作,以此减缓结构尺寸的突变过程,减少应力集中现象。在安全校核时不仅要校核受力最大的地方,而且还要对结构尺寸有突变的地方进行精确校核,以提高设计的可靠性。

6 结论

从解算结果中可知,采用ANSYS进行有限元分析不仅可以对压力容器的应力分布进行定性分析,掌握压力容器受载后的详细的应力分布情况,同时还能从应力分布云图中获得容器壁的各个部分的较详细的应力数值,并查看应力沿相应路径的具体分布与变化情况。这就为压力容器的设计和安全校核提供了较精确的具体数值参考,克服了传统设计中对于复杂结构的设计与校核,只能凭借经验并以提高安全系数来保证产品的强度和安全的不足。

[1] 王庆五,左昉,胡仁喜.ANSYS10.0机械设计高级应用实例[M].机械工业出版社,2006:145-155.

[2] 高耀东.ANSYS机械工程应用精华30例[M].电子工业出版社,2010:15-45.

[3] 王富耻,张朝辉.ANSYS10.0有限元分析理论与工程应用[M].电子工业出版社,2006:6-45.

[4] 韩伟涛.基于ANSYS的CNG储运罐静力分析与优化设计[D].新疆大学.2006.

[5] 高忠大.高压容器平盖区域有限元应力分析[D].河北科技大学.2011:18-19.

[6] 王庆五,左昉,胡仁喜.ANSYS10.0机械设计高级应用实例[M].机械工业出版社,2006:145-155.