缝纫泡沫夹心复合材料的制备及力学性能表征

田 桂

(上海空间推进研究所,上海201112)

0 引言

复合材料具有很多优点:高的比强度、比刚度;良好的抗疲劳性能、减振性能;很好的破损安全性;具有可设计性和简单的制造工艺。尤其是其高的比强度和比刚度,使得复合材料在航空航天工业上得到了广泛的应用,并带来了很明显的减重效果[1-4]。现在航空航天领域使用较普遍的是轻质、高比模量、高比强度的夹芯结构复合材料。传统的夹芯结构复合材料通常是将面板和芯材粘结在一起,夹芯结构芯材与面板的界面性能薄弱,主要体现在抗剥离、抗剪切能力差,从而制约了该种材料的广泛应用[5-6]。

缝纫增强泡沫夹芯结构复合材料采用一体化成型工艺,无需胶粘,这使得该类夹芯材料除了具有一般复合材料的优点外,还具有超轻、保温及抗进水性能等优点,通过一体化成型,从根本上解决了传统复合材料夹芯结构界面薄弱的缺点,使之具有更高的抗弯曲、抗平压及抗剥离性能。缝纫泡沫夹芯结构复合材料是纺织复合材料的一种,其预成体由穿透铺层厚度的纤维缝纫而成。被缝纫的铺层一般是由单向板或者多轴编织物叠合而成,然后经过树脂传递模塑成型(RTM)工艺最后形成制件[7]。缝纫复合材料由于在厚度方向有缝纫线的增强作用,能够明显地提高在Ⅰ型载荷 (拉应力垂直于裂纹扩展面)作用下的层间分层容限。例如,Jain指出:缝纫复合材料单层板开始分层破坏时,Ⅰ型应变能比没有缝纫提高了15.0~80.3倍,稳态裂纹扩张韧性提高了2.9~15.7倍[8]。试验和数值模拟表明一些复合材料通过缝纫工艺也可以提高在Ⅱ型载荷(切应力平行于裂纹面并垂直于裂纹线)作用下的分层容限[9]。Jain在试验中测量到缝纫可以轻微地增加碳纤维增强复合材料的横向杨氏模量[8]。由于缝纫复合材料具有较高的Ⅰ型和Ⅱ型断裂韧性,其在低能、高能、弹道冲击以及动态载荷作用下的分层容限也较高,所以缝纫复合材料比未缝纫的复合材料具有较高的冲击力学性能,尤其是冲击后的压缩性能。缝纫可以提高重叠连接的拉伸强度,提高角连接的脱落强度,有利于阻碍复合材料结构自由表面、空洞周围分层的扩展。同时在降低成本方面具有很大的潜力。由于众多的优点,缝纫复合材料在航天航空工业具有广阔的应用前景[10]。本文通过自行设计的模具,利用真空辅助树脂传递模塑成型工艺,其基本原理是将玻璃纤维增强材料铺放到闭模的模腔内,将模腔抽真空后将树脂胶液注入其中,浸透玻璃纤维增强材料,然后固化,脱模成型),制作了缝纫泡沫夹芯结构复合材料,并且对其力学性能进行了试验和研究。

1 缝纫增强泡沫夹心板的制备

1.1 试验材料

试验所采用的原材料:1)树脂为RTM专用不饱和聚酯树脂;2)泡沫芯材选择线性聚氯乙烯 (PVC)泡沫;3)纤维选择RTM专用无碱玻璃纤维,缝线为玻璃纤维,以及固化剂、促进剂和脱模剂。

1.2 板材试样的制备

将模具清理干净,然后在模具表面涂上脱膜剂,静置半小时,在模具表面可形成一层脱模层。将PVC泡沫板安放到泡沫数控打孔机上,根据试验需要设置好打孔间距打孔,之后切出一块300 mm×300 mm的正方形PVC泡沫板。将已打好孔的泡沫板两面铺上RTM专用玻璃纤维毡,铺设的厚度和层数可以根据实际需要而定。本试验一般是铺设2层或者4层。然后采用手工缝纫,手工缝纫所得坯料如图1所示。将缝纫坯料放入已清理干净并涂上脱模剂的模具中,合模夹紧。打开动力装置和RTM注射系统,用循环的方式预先排出RTM注射机中的空气,时间大约为10 min。将已配好促进剂的不饱和聚酯树脂和固化剂通过RTM注射机按比例的注入密封的模具中,注射时间为10 min。将模具静置2 h,待树脂固化后,脱模。对所得夹芯板的边角等进行处理,得到试验成品如图2所示。

2 缝纫增强泡沫夹心板的力学性能

2.1 三点弯曲试验

参照国标GB/T 1456-2005《夹层结构弯曲性能试验方法》。通过缝纫泡沫夹芯结构短梁试样的三点弯曲测定泡沫夹芯结构的最大弯曲破坏载荷和芯子的剪切强度。图3为试样的三点弯曲试验载荷位移曲线图。试样1缝纫间距为20 mm,试样2缝纫间距为15 mm,试样3未缝纫。

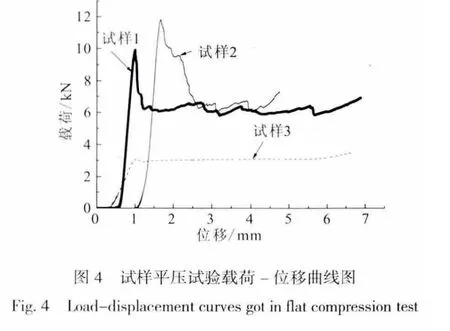

2.2 平压试验

参照国标GB/T 1453-2005《夹层结构或芯子平压性能试验方法》。通过压缩夹具沿垂直夹层结构面板方向施加压缩载荷,使芯子破坏,测出平压强度和芯子平压弹性模量。图4为试样平压试验载荷位移曲线图。试样1缝纫间距为20 mm,试样2缝纫间距为15 mm,试样3未缝纫。

2.3 侧压试验

参照国标GB/T 1454-2005《夹层结构侧压性能试验方法》。通过试样两端的支承夹具对试样沿面板方向施加压缩载荷,调整试验机的球形支座使载荷均匀地分布在面板上,使面板发生折断,皱曲破坏,或与芯子分离破坏。图5为试样侧压载荷位移曲线图。试样1缝纫间距为20 mm,试样2缝纫间距为15 mm,试样 3未缝纫。

3 结果分析及讨论

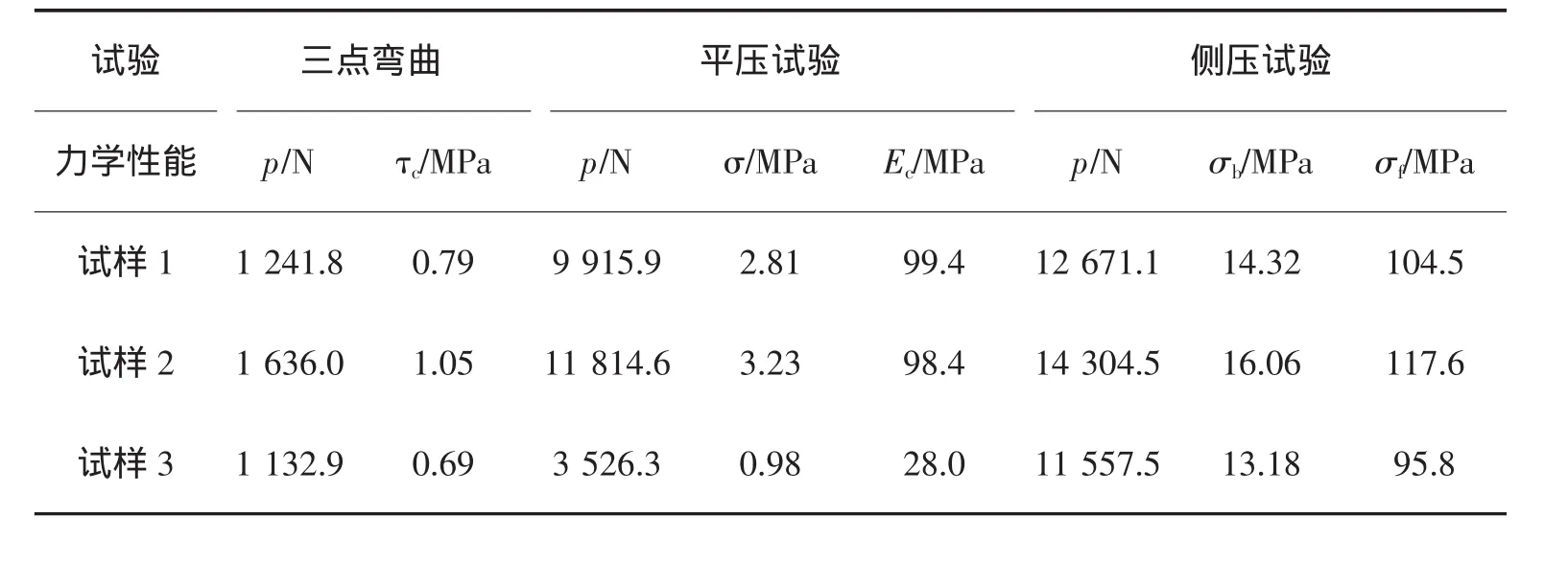

缝纫增强泡沫夹心板力学系能试验结果见表1。由表1可以看出,缝纫密度对夹芯结构的弯曲力学性能有着显著的影响。试样2与试样3(未缝纫)相比,试样2最大弯曲载荷较未缝纫试样提高了44%,其芯子剪切强度提高51%;试样1与未缝纫试样相比,试样1最大弯曲载荷较未缝纫试样提高了10%,其芯子剪切强度提高了14%;试样2与试样1相比,最大弯曲载荷和芯子剪切强度均较高。由此可看出,缝纫能增大夹芯结构的最大弯曲载荷同时能提高芯子的剪切强度。而且随着缝纫密度的增加(缝纫间距减小),夹芯结构的最大弯曲载荷和芯子剪切强度均有不同程度的提高。

表1 试样力学性能比较Tab.1 Comparison of mechanical properties of specimens

缝纫对试样的平压性能有显著的影响。比较试样1和试样3(未缝纫),可以看出缝纫使试样1的最大平压载荷比试样3的最大平压载荷提高了181%,平压强度提高了187%。芯子平压模量提高了452%;试样2与试样3相比,试样2的最大平压载荷比未缝纫试样提高了235%,平压强度提高了230%,芯子平压模量提高了447%;试样2与试样1相比,试样2的最大平压载荷比试样1提高了19%,平压强度提高了15%,芯子平压模量降低了1%。对于试样的侧压试验,比较试样2和试样3,经缝纫后试样的最大侧压载荷提高了24%,夹芯结构的侧压强度提高了22%,面板的侧压强度提高了23%。

由此可以看出,缝纫对夹芯结构的侧压破坏载荷、夹芯结构的侧压强度以及面板的侧压强度均有不同程度的增强作用,尤其是缝纫对试样弯曲性能和平压性能的提高较显著。随着缝纫密度的增加,试样的三点弯曲,平压和侧压性能均有不同程度的提高。因此,采用一体化成型工艺制备的缝纫增强夹芯结构复合材料,其力学性能有较大幅度的提高,能有效地提高复合材料的抗剥离,抗剪切的性能。

4 结论

利用VARTM一体化成型工艺,制备了缝纫泡沫夹芯结构复合材料,对其力学性能进行了试验和研究,得到以下结论:

1)缝纫泡沫夹芯结构复合材料具有较低的密度、较高的比强度和比刚度,是制造对刚度和重量要求较高的飞行器尾翼、尾梁、机身等部件和舰船壳体的理想材料。

2)缝纫泡沫夹芯结构复合材料具有较高的可设计性,可以根据需要改变原材料的种类(RTM专用纤维毡、泡沫板或树脂),也可以改变纤维毡的厚度和层数以及泡沫板的厚度和尺寸。成型工艺灵活,对设备和试验条件要求较低。

3)缝纫泡沫夹芯结构与传统的未缝纫夹芯结构相比较,其各方面的力学性能均有很大的提高,可克服传统夹芯结构的缺点,体现出缝纫夹芯结构的良好性能。

4)随着缝纫的间距减小,夹芯结构的各种力学性能均有不同程度的提高,且缝纫密度同样影响面板和芯子的力学性能。

[1]姜利祥,何世禹,杨士勤.碳(石墨)/环氧复合材料及其在航天器上应用研究进展[J].材料工程,2001(9):39-46.

[2]马世勇,刘洪军.玻璃钢夹芯材料的应用[J].玻璃钢/复合材料.2001(2):53-55.

[3]LESTARI W,QIAO P Z.Damage detection of fiber-reinforced polymer honeycomb sandwich beams[J].Composite Structures,2005,67(3):365-373.

[4]黄涛,娇桂琼,潘文革.缝纫泡沫夹层结构弯曲性能研究[J].材料科学与工程学报,2006,24(4):535-538.

[5]GDOUTOS E E,DANIEL I M,WANG K A.Compression facing wrinkling of composite sandwich structures[J].Mechanics of Materials,2003,35(3):511-522.

[6]SHAW M L,THOMAS K T.Indentation failure behavior of honeycomb sandwich panels[J].Composites Science and Technology,2000,60(8):1147-1159.

[7]齐燕燕,刘亚青,张彦飞.新型树脂传递模塑技术[J].化工新型材料,2006,34(3):36-38.

[8]JAIN L K.Improvement of the interlaminar properties in advanced fibre composites with through-thickness reinforcement[R].[S.l.]:Cooperative Research Centre for Aerospace Structures Ltd,1994.

[9]JAIN L K,MAI Y-W.Determination of modeⅡdelamination toughnessofstitched laminated composites[J].Composites Science and Technology,1995,55(3):241-253.

[10]魏玉卿.缝纫复合材料层合板面内力学性能研究[D].重庆:重庆大学,2003.