ZL50F系列轮式装载机总装线生产建模与仿真优化研究

赵浪波,马国丰

(1.同济大学机械与能源工程学院,上海201804;2.上海保监局,上海 200135)

0 引言

轮式装载机是土石方施工中的主要机械,主要用来铲、装、卸、运土和石料一类散状物料,具有作业速度快,机动性好,操作轻便等优点。目前轮式装载机行业快速发展,全国装载机生产企业有130多家,其中专业生产企业有30多家,由此带来激烈的行业竞争。轮式装载机的激烈竞争集中反映在降低生产成本上,即以价格优势去争夺市场。围绕着成本的降低,如何在有限的资源下及时发现总装配环节的瓶颈工序,使装配活动流畅,提高总装线生产效率,已成为决定企业竞争力的重要因素。

国内外利用仿真软件进行总装生产线建模与优化已有较多研究。文献[1]采用多规则多目标模拟退火算法对直线和U型生产线进行仿真建模研究;文献[2]采用遗传仿真模型研究生产装配线的库存和物料搬运问题;文献[3]同样采用模拟退火法对混合模型装配线进行了研究;文献[4]在Flexsim仿真平台上对混流生产线上不同的投产顺序进行仿真;文献[5]利用eM-Power建立了混流轿车总装配线的仿真对象模型,并开展了仿真优化研究。

本文在分析某工程企业ZL50F系列轮式装载机总装线现状的基础上,进行生产线建模和仿真分析,找出限制日产量进一步提高的瓶颈工位,并据此提出改进方案,来调整工位负荷,缩短节拍,平衡工人的劳动强度,最终达到更好地进行产能规划、消除瓶颈工序、提高设备利用率、提高生产效率的目的。

1 轮式装载机总装线现场调研与数据采集

通过对ZL50F装载机总装线工序、工位、人员和资源等情况的详细分析及数据测量,获得生产建模所需的总装线装配工序作业时间与工人分配情况,总装线装配工序之间的先后顺序约束关系以及总装线装配工序作业资源需求等信息。

1.1 总装生产线装配工序

该ZL50F系列轮式装载机总装生产线共由19个工位组成,其中有16个工位分布在车间内,属于需要进行仿真优化的工位对象。经过统计,整个总装线共有工序69道。共有操作工人38人在总装线上工作。另外,总装线上共有大小行车11台,气枪、扳手若干。

以前5个工位为例,每个工位上工序信息如表1所示(工序名后数字为相应工序号)。

表1 总装线装配工序表(前5个工位)

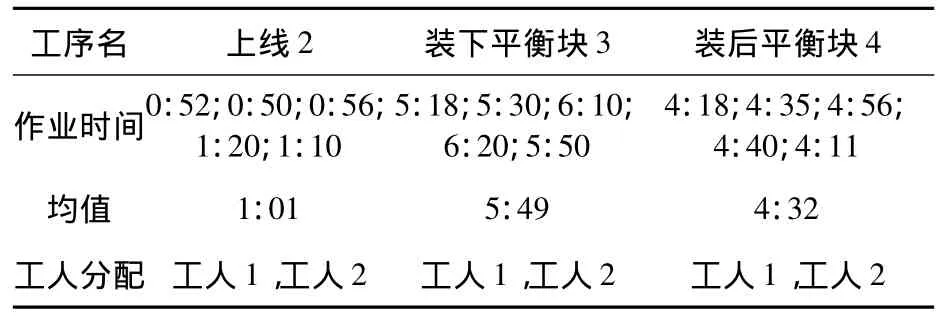

1.2 总装线装配工序作业时间与工人分配情况

在详细了解总装线装配工序的基础上,对每道工序参数进行数据测量,获得总装线每道装配工序作业时间,作为生产建模的重要参考依据之一。表2所示为工位1的前三道工序的作业时间以及工人分配情况表。数据测量过程中对每道工序作业时间进行5次测量,取均值作为该工序所需时间。对于上线2,装下平衡块3,装后平衡块4这三道工序需要的平均时间分别为1:1.6,5:31.3和4:33。同时工位1的这三道工序都有工人1,工人2完成。

表2 工序作业时间与工人分配情况表(工位1前三道工序)

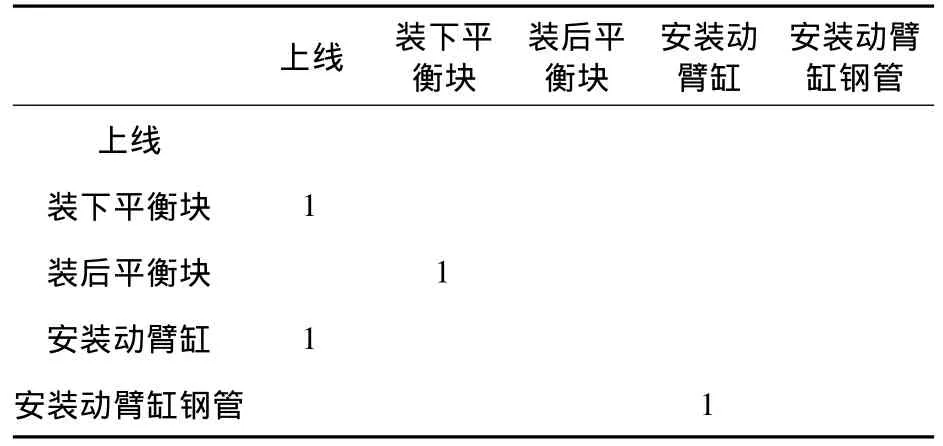

1.3 总装线装配工序先后顺序约束关系

表3示意性说明了工序与工序间存在的装配工艺后顺序约束关系。比如,装下平衡块和安装动臂缸这两道工序必须在完成上线这道工序以后才能进行。

表3 总装线装配工序先后顺序约束示意表

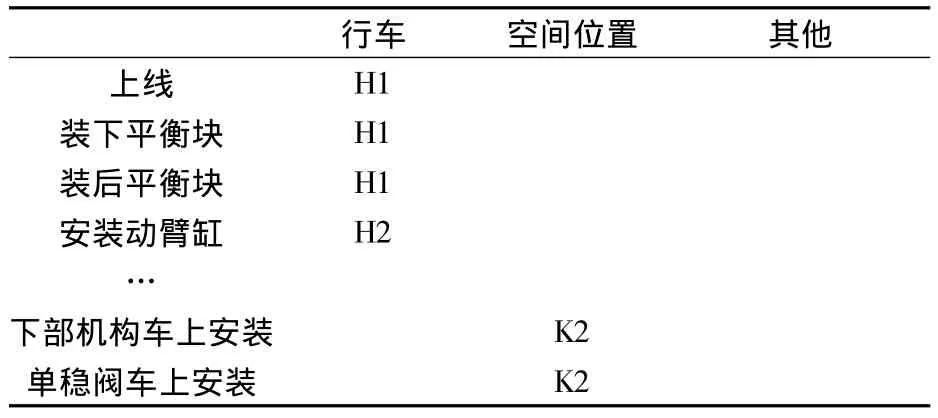

1.4 总装线装配工序作业资源需求关系

表4是每道工序占用的资源种类及数量表。这里的资源包括:装配工具、吊具、工装、设备等。后续的工序可能会因为所需资源被前面的工序所占用,而不得不进入等待状态。所以,各道工序对资源的不同需求情况,也是建模需要考虑的限制因素之一。

表4 总装线装配工序作业资源需求示意表

2 ZL50F系列轮式装载机总装线生产建模

在对ZL50F系列轮式装载机总装线进行详细调研和数据采集的基础上,对该总装线进行了分析,并根据其特点,建立了总装线的计算机仿真模型。

2.1 ZL50F系列轮式装载机总装线特点分析

通常生产线的计算机仿真都以工位为对象进行建模,把该工人在该工位所需完成作业的作业时间累加,作为该工位的作业时间。然而通过分析轮式装载机总装线工序工位情况,即一个工位含有多道工序,而且每道工序可能由不同的工人来完成,因此一个工位上有些工序之间存在相互约束关系,使得工位上工序的作业存在串行与并行两种情况。同时由于可能存在工人分配及资源的约束,原来可并行作业的工序实际上以串行方式进行作业。这些情况使得在一个工位中工序之间的串行与并行关系很难确定,因而工位上负荷也很难确定。因此,很难简单地用工位为对象来建模。而且由于一个工位上存在多个工人操作,简单地用工位为对象来建模很难反映出每个工人的工作量。因此,以工位作为最小单元来建模,不能很好体现装载机总装线的特点。

2.2 基于工序的总装线建模原理

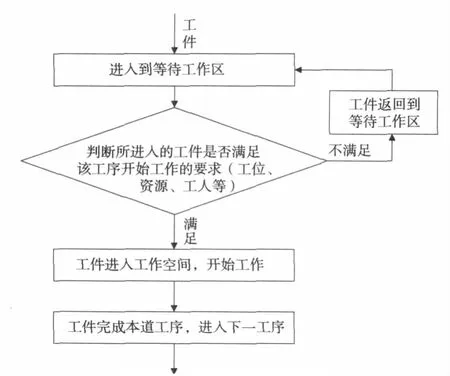

在实际装配线上,首先要将装载机传送到总装线上,然后按规定顺序在各个工位中移动(装上相应的零部件),直至下线(即从第一个工位走到最后一个工位),从而完成一台装载机所有装配作业任务,形成一台整车。在整个过程中,所有需要装配的工序均被执行一遍。那么基于工序的总装线建模方法是以工序为对象,以工序先后顺序关系为约束,建立如图1所示的总装线的工序网络结构图。让装载机从第一道工序上线开始,遍历总装线上所有其他工序,直至下线,这也等同于工位建模法中从第一工 位走到最后一个工位,完成整个装配作业过程。

图1 ZL50F系列轮式装载机总装线工序网络结构图

2.3 ZL50F系列轮式装载机总装线生产建模

根据总装线特点,在eM-Plant[6]仿真环境下,以工序作为最小单元来建立总装线数学模型,通过给工序控件设定一系列属性(分配到哪个工位上、由谁来完成,作业时间,作业内容等等)和操作规则(如要求进行装配的工件必须已到达工序所分配的工位上,装配时所需的资源,如行车,工具、空间位置等均需得到满足),来模拟实际装配线上工件在工位上装配、移动。

a)轮式装载机总装线建模控件

工序控件是模型中的最基本单元,用来模拟实现实际工序装配操作。该控件的属性包括工序的名称,分配的工位位置,后续操作内容,缓冲容量,工序的作业时间以及处理内容等几个方面。对该类控件的控制流程如图2所示。

图2 工序控件的控制流程

装配线走停控件用来设定装配线的节拍,作业时间与走动时间,并在节拍的作业时间到达时,判断是否所有工位上的作业内容均已完成,根据判断结果来推进工件走向下一工位或是停线,等待直至所有工位上的作业内容均告完成。装配线走停控件的属性包括控件名称,节拍的作业时间,节拍的走动时间以及后续操作内容等方面。对装配线走停控件的控制流程如图3所示。

图3 装配线走停控件的控制流程

除上述两种主要控件外,模型中还需要用到以下一些控件:仿真时钟、工件生成序列、工件生成器、成品站、缓冲区、装配器、衍生器、图表显示器、工人管理器、工人、工作站、工件等。

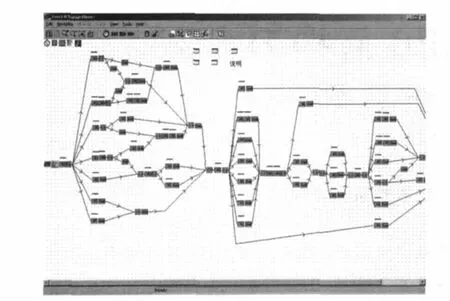

b)轮式装载机总装线的计算机仿真模型

通过开发与应用工序、装配线走停、工件生成序列等控件,以工序为对象,以工序的先后作业顺序关系及所需的作业资源为约束,建立总装线工序网络结构图。给每个工序控件的工位号,作业时间,操作工人等属性赋以相应的值;在工序资源约束表中,给每道工序设定行车、工具、空间位置等相应资源约束;在工件生成序列控件中,设置工件的产生模式;在装配线走停控件中,设定工作时间、走动时间等装配线节拍信息。设定完所有属性信息后,就可获得如图4所示的轮式装载机总装线的计算机仿真模型。

对建立的总装线计算机仿真模型进行一个月22个工作日,每日1班8 h的生产过程仿真实验测试,获得以下性能指标的平均统计结果:1)平均日产量;2)每个工位的工作时间与空闲时间所占比例;3)每个工人的工作时间与空闲时间所占比例。该统计结果与实际总装线生产情况基本一致,说明了建立仿真模型的正确性。

图4 ZL50F系列轮式装载机总装线最终仿真模型

3 总装线仿真模型的运行、分析及改进方案提出

在完成ZL50F系列轮式装载机总装线的计算机仿真建模后,运行整个仿真模型,可得到工位负荷,工人负荷等一系列仿真结果。通过对仿真结果的分析,找出影响日产量提高的原因,并提出有针对性的改进方案。同时建立改进方案对应的总装线改进仿真模型,并将仿真结果与原有结果进行比较,以验证改进方案可行性。

3.1 总装线模型仿真结果

1)工位负荷仿真及分析

现行生产线是在节拍为17 min下运行的,其中走动2 min30 s,工作14 min30 s。图5所示为仿真获得的每个工位负荷图。其中工位负荷最为严重的为1工位,其作业时间为11 min41 s;其次为11工位,作业时间为11 min 35 s;大部分工位作业时间分布在8 ~10 min 之间(4,5,8,9,10,12,13 与14工位);另有少数工位的作业时间分布在6~7 min之间(2,6,7与15工位);其中2工位的作业时间最短,为2 min 36 s。由此可知,现有总装线工位负荷不均且有些工位未处于满负荷工作状态,存在工位负荷改进的可能。

图5 工位负荷图(节拍为17 min)

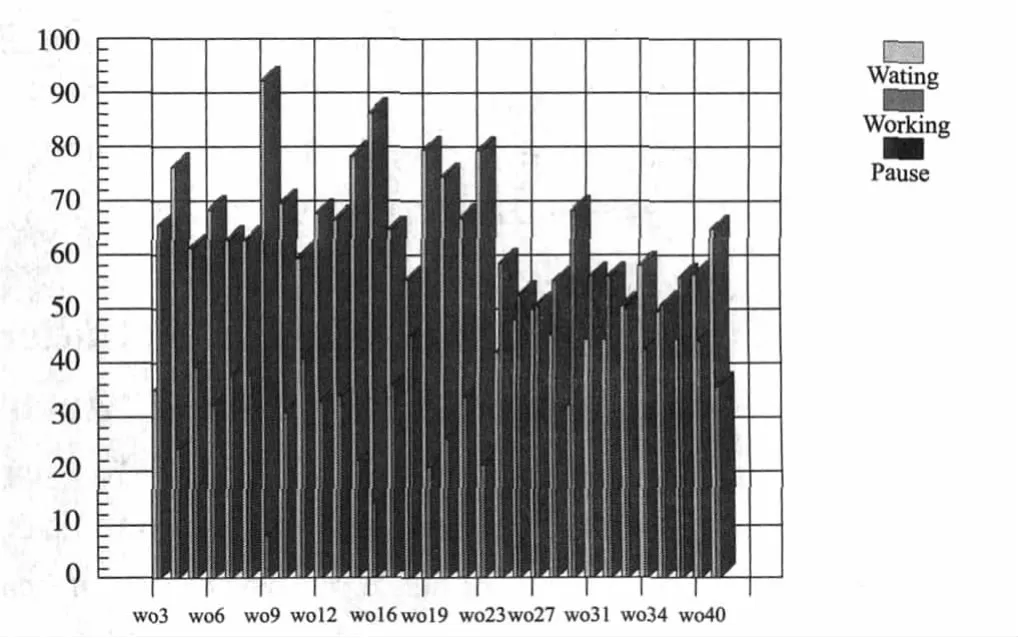

2)工人负荷仿真及分析

在现行的生产线仿真模型下,每个工人的负荷如图6所示。其中总装线上最忙的工人是wo27,其工作时间大约为整个节拍时间(17 min)的70%,即约为12 min;第二忙的工人为wo1,其工作时间约为整个节拍时间的68%;其余的如 wo22,wo23,wo24,wo25(wo26),wo28,wo29(wo30),wo31,wo33,wo34的工作时间处于50% ~60%之间;wo3,wo9,wo16,wo32,wo35 的工作时间处于 40% ~50%之间;剩下的大都处于20% ~30%,只有wo12的工作时间小于20%,wo7的工作时间小于10%。由此可知,现有总装线工人负荷极其不均,总装线上有一半工人的工作负荷小于50%,劳动强度明显不足。

图6 工人负荷图

3.2 改进方案的提出

根据总装线工位及工人负荷的统计与分析仿真情况,首先对工序进行了适当调整重分配。对于在作业上有前后约束关系的工序,分配到不同的工位上,使原本只能串行作业的工序可并行地作业,这样大大减少了工位负荷,有利于节拍的进一步压缩和生产率的进一步提高。其次,对单道作业时间较长又不能简单地通过增加工人或是操作设备来降低作业时间的工序,进行进一步适当拆分,重新分配到不同工位上,这样可以进一步缩短整个总装线节拍。比如当生产节拍压缩到14min时(其中走动2 min 30 s,工作11 min 30 s),现有1工位与11工位的作业时间均超过11 min 30 s,成为瓶颈工位。这可通过重分配及拆分工序,实现这两个工位作业时间的压缩。

图7 改进后总装线工位负荷图

通过对工序、工位以及使用资源的合理调整后,对调整后的方案进行了模拟仿真。图7所示为调整后的总装线工位负荷图,可见多个工位的负荷发生了变化,也更趋于平衡。图8所示为调整后的总装线工人负荷图,大部分工人在总装线上的工作时间也较平衡。相应的瓶颈工位1和工位11在改进方案中分别从原来的11 min 41 s和11 min 35 s到改进后的11 min 05 s和7 min 35 s。

图8 改进后总装线工人负荷图

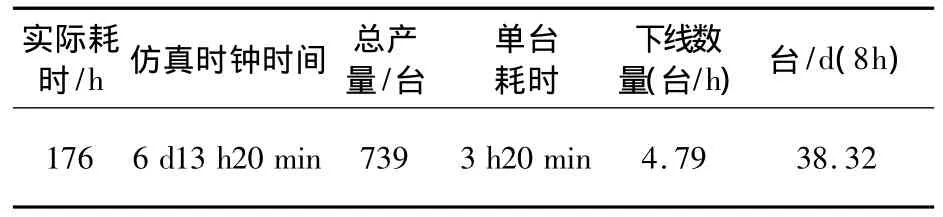

对改进后的总装线模型仿真运行一个月(总计工作日为22 d,每天实际工作8 h),折合时间为176 h。仿真时钟以每天24 h计,折合为6 d13 h20 min。仿真得到的结果如表5所示生产线总产量是739台,单台耗时3 h20 min,每小时下线数量为4.79台。日产量为38.32台。仿真优化后的生产线生产率大大提高,由原来的23台/d提高到理论上的38台/d,提高生产效率65%。

表5 改进后总装线仿真结果

4 结语

本文研究了ZL50F系列装载机总装线生产建模与仿真优化方法。在对该生产线工位、工序情况分析和参数采集的基础上,采用以工序为基本对象的建模方法进行生产线建模。通过模型仿真分析各工位,工序负荷及工人负荷情况,确定限制日产量提高的因素。据此提出改进方案,对现有瓶颈工序进行适当重分配和拆分。仿真结果表明,优化后总装线生产率提高了65%。

[1]ADIL Baykasoglu,Multi-rule multi-objective simulated annealing algorithm for straight and U type assembly line balancing problems.Journal of Intelligent Manufacturing,2006,17(2):217-232.

[2]ONUR U,CHRIS D,Kanban Sim:Assembly line kanban inventory and material handling simulator,6th Annual Simulation Solutions Conference 2004,Conference Proceedings,2004.

[3] KIM Ho-Gyun,CHO Hyung-Soo,Sequencing in amixed-model final assembly line with three goals:Simulated annealing approach.International Journal of Industrial Engineering:Theory Applications and Practice,2003,10(4):607-613.

[4]赵建辉,王红军.基于Flexsim的混流装配线投产顺序的仿真[J].微计算机信息,2007,8(3):29-31.

[5]曹振新,朱云龙,李富明.混流轿车总装配线的动态规划与仿真优化研究[J].计算机集成制造系统,2006,12(4):526-532;551.

[6]eM-Plant Help Manual,www.emplant.com/.