航空发动机整体叶轮光整加工现状及方法研究

张宏友,吴鸣宇

(大连海洋大学职业技术学院辽宁大连 116300)

0 引言

发动机的整体叶轮的光整加工,国内处于刚刚起步的阶段。在国内飞机航空发动机的摇篮——沈阳黎明发动机公司调研过程中发现,目前国家最高水平的航空发动机的抛光还处于手工抛光阶段。所以对于整体发动机叶轮的光整加工,是一个急于开拓的新课题。

航空发动机整体叶轮的光整加工,存在的问题主要包括:1)由于整体飞机叶轮较大,而且表面粗糙度要求高,所以没有专用的光整加工设备来加工整体叶轮表面。2)在加工机理上,国内没有现成的空气动力学模型,进行分析整体飞机叶轮表面粗糙度与空气动力学的关系和设计理论。3)在加工方法上,没有完整的加工方法,只是停留在手工抛光阶段。这不但使加工出来的叶轮表面纹理参差不齐,而且在使用过程中容易产生表面缺陷和裂纹。

在已有的叶轮加工方法中,有些企业也研制了一些叶轮的加工方法,但主要停留在小的航空叶轮,主要方法包括振动抛光和滚筒抛光。不过对于尺寸巨大的整体发动机叶轮,振动抛光和滚动抛光都没办法使表面粗糙度达到要求,而且操作起来也极其不方便。本文对整体飞机叶轮的加工方法和表面机理进行进一步的探讨,对于开展这方面的研究可以起到一个抛砖引玉的作用,进而逐步建立起,飞机整体叶轮的光整加工体系。对于国家的航空机械制造业,有一些启发。

航空发动机叶轮表面粗糙度不但对加工提出了很高的要求,在空气动力学的研究机理上也有着重要的影响,所以有必要先探讨一下目前国内外整体飞机叶轮表面粗糙度的研究现状。

1 国内外整体飞机叶轮表面粗糙度的现状

从空气动力学的角度,具有渐变表面粗糙度和符合空气动力学要求的表面微观纹理结构的叶轮具有更好的气动性能,并将能够进一步提高压气机的效率。并且大量的研究结果表明:在同一粗糙度量级下,表面具有横向、斜向以及流线型不同纹理的叶轮对气流流动的影响存在一定差异,其转捩雷诺数差别较大;企业的调研情况也证明了此种观点,目前国内航空发动机整体飞机叶轮的生产商,主要集中在几个军工企业中,所以大部分都是涉密内容。通过中航工业下属的黎明发动机厂调研中发现,整体叶轮表面粗糙度和国外相比还有很大的差距,在整体飞机叶轮中,其加工部位的粗糙度各不相同,在叶轮根部,其粗糙度值为0.4;在叶轮流道部位,其粗糙度为0.8;而在叶片身部,其粗糙度值为0.4;并且叶轮流道的过渡曲线采用圆弧光滑过渡。对叶轮的加工纹理也有特殊要求,在进气边和排气边的6 cm范围内不允许有横向加工痕迹,但可以有纵向加工痕迹。因为横向纹理在使用过程中容易产生断裂和表面缺陷,而纵向裂纹则大大增加了飞机使用过程中叶轮的安全性和可靠性。在加工方法中,目前黎明发动机厂还采用手动抛光来作为叶轮表面的终加工工序。采用手持砂带或小的砂轮机来抛光大型的叶轮表面。虽然也有过精密抛光这方面加工方法改进的设想,但由于加工条件和设备的限制,还没有具体的方案,但也提出了精密电解抛光,振动光饰等想法。

根据英国Rolls-Royce公司的研究数据表明:发动机转子叶片的加工精度由60 μm提高到12 μm,表面粗糙度由Ra 0.5 μm减小到 Ra 0.2 μm,则发动机的压缩效率将从89%提升到94%,提高5个百分点[1]。如果叶片表面的粗糙度值降为现有值的10%,则叶片的热导率提高1倍.国产涡扇发动机的推重比相对国外同类型先进发动机要低30%,其中一个重要原因对是气动性能约束的整体叶轮微观渐变形貌加工极为困难,品质至少低一个等级,最低表面粗糙度只有0.8 μm,严重影响了压缩效率的提高。

所以说新的加工方法,首先应该建立在提高粗糙度等级的基础上。

2 新的加工方法

目前磨粒流加工工艺现已在美国以及其他一些西方国家的航空、航天领域得到了广泛的应用,解决了精密复杂零件在实际使用中出现的低寿命和低疲劳强度等技术关键,所以针对于整体飞机叶轮,也可以进行这方面的探讨。

磨粒流加工(abrasive flow machining,AFM),是美国于20世纪70年代发展起来的一种表面光整加工新工艺。它是使含有磨粒的、具有粘弹性、柔软性和切削性的磨流介质在挤压力作用下形成一个半固态的、可流动的“挤压块”,高速往复流过工件欲加工表面,产生磨削作用而去除金属的一种加工方法[2]。

磨料流加工最初在1983年进入国内,开始主要是作为进口成套设备的配套设备引进的。其后太原理工大学等单位对这一新加工工艺进行了系统的研究,成功开发了磨料流机床,流体磨料及完整的加工工艺。目前,航空部门应用磨粒流抛光技术较多,主要用于小孔及航空发动机叶片的表面光整、去毛刺等。如:我国航空625所及西安的430厂等都有引进的美国磨粒流加工设备,解决航空发动机零件表面光整问题。首都航天机械公司针对几种典型的航天零件进行了磨粒流加工,对磨粒流加工工艺方法进行了探索。沈阳鼓风机有限公司,根据窄流道闭式叶轮的结构特点,通过实验采用AFM方法对叶轮流道进行抛光。经过磨粒流抛光后,叶轮流道的表面粗糙度可达到Ra1.4~0.45 μm,抛光后压缩机的效率可提高1%左右。在检测叶轮流道内部表面粗糙度时,只要检测叶轮出气端的表面粗糙度,如果能够符合要求,则就可以认为整个叶轮抛光后的流道表面粗糙度是合格的。采用磨粒流加工方法对窄流道叶轮流道内部进行抛光不仅能满足其表面粗糙度要求,而且抛光的效率高,表面品质好。从而解决了高压小流量离心压缩机制造中的叶轮抛光难题。

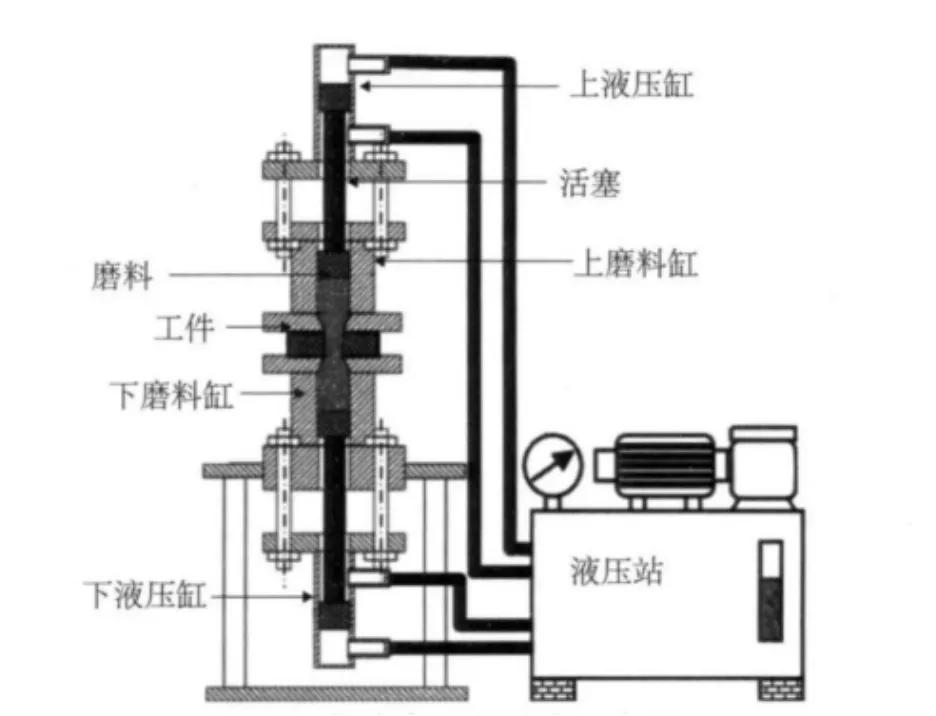

磨粒流加工工艺现已在美国以及其他一些西方国家的航空、航天领域得到了广泛的应用,解决了精密复杂零件在实际使用中出现的低寿命和低疲劳强度等技术关键。如:美国EXTRUDEHONE挤压研磨公司运用磨料流加工方法解决了飞机发动机叶片风翼以及其他冷通道的流动阻力协调问题,提高了发动机的性能,同时也挽救了已报废的零件。另如:美国DYNATICS公司为美国某航天发动机数控铣削加工后的整体叶轮表面做磨粒流加工,解决了该叶轮高速旋转时因应力集中而产生的断裂问题。V.K.Jain等人通过试验对磨粒流抛光技术的加工机理也进行了详细的分析,试验台结构如图1,通过改变磨粒流加工的工艺参数来分析不同参数对磨粒流加工结果的影响,针对不同材料得到其最佳的加工参数范围,并建立了相应的加工模型。

图1 传统磨料流机床示意图

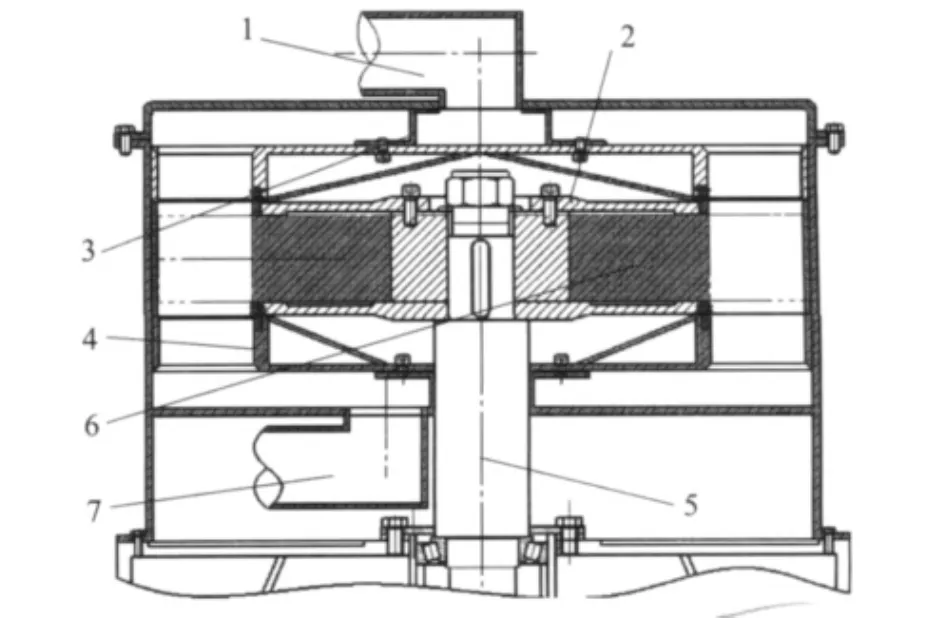

针对所研究的结果,设计此磨料流加工设备如图2所示,其主要结构包括,夹具,床身,分流,导流装置,及旋转主轴系统。当挤压磨料流通过传动系统提供磨料进入上进料口后,经过夹具体上部导流分流装置进入到整体叶轮由叶片及夹具体形成的叶珊空腔内,然后经过夹具体下部的导流及分流装置通过出料口流回料箱,同时在该装置内部通过电动机带动主轴进行旋转,使磨抛更加均匀,并且可以增加工件表面的速度,而速度越大,抛光效果越好,应该是以往普通磨料流设备的一种改进。

图2 整体飞机叶轮的磨料流设备内部机构图

3 结论与展望

航空发动机整体叶轮的抛光,应该属于机械加工的终加工工序,对于此课题应该进行高速动力传递功能表面微型貌特征的数字化建模与精确创成研究,对其的研究,能够揭示航空动力传递功能表面微型貌的特征与与表层性态的生成机制,进而建立起性能驱动的航空整体叶轮精确创成表面的参数检测与性能综合评价体系,提出适应特定表面微形貌和表层性态要求的数字化精密磨削与抛光方法,为高性能航空动力传递零部件的精密加工提供先进的理论与技术支撑。

[1]高航,赵振,孙玉文.航空叶轮叶片抛光技术的发展现状[J].中国(国际)光整加工技术学术会议,ICSFT 2010.

[2]姜澄宇.从国外民机重大研究计划看大型民机发展的重大关键技术[J].中国航空学会,2007年学术年会.