笔记本计算机机身和硬盘支架系统的振动分析

崔柳燕,仇晓黎

(东南大学 机械工程学院,江苏 南京 211189)

笔记本计算机作为便携式电子设备,经常会处于振动、冲击的环境之中,这将对笔记本计算机硬盘造成很大的影响,严重时可导致其失效。通过对笔记本计算机机身系统进行结构动力学仿真分析,可以分析系统在特定的振动、冲击载荷下特定位置的瞬态响应,可以一方面帮助分析机身系统的动力学特性,另一方面指导机身系统的设计与改进。

1 机身系统动力学模型的确立

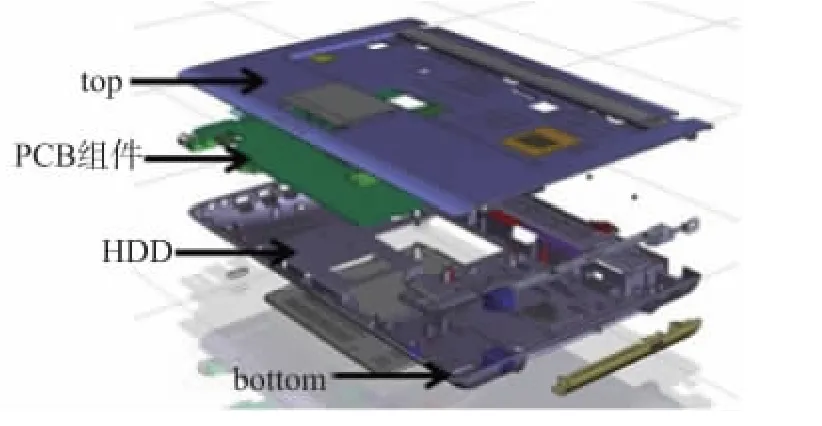

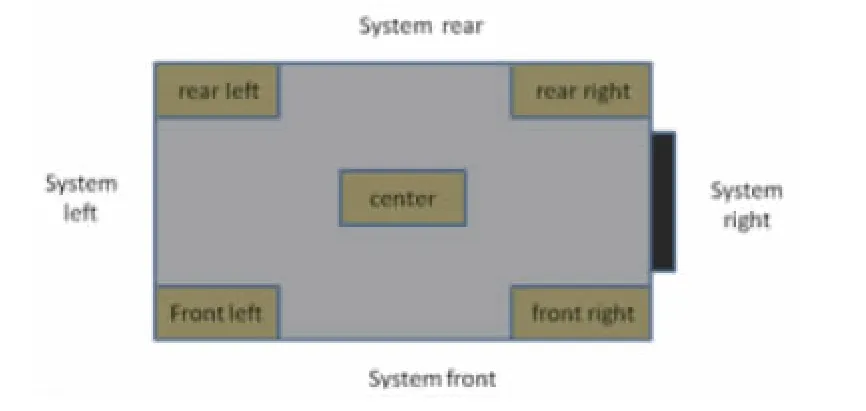

在进行动力学分析之前动力学分析模型的确定很重要,笔记本计算机作为一个复杂的机械系统,最佳的方法是建立一个包含适量连续参量模型及集总参量模型的混合模型[1],这样一方面可以相对准确的反映笔记本计算机的结构及动态特性,另一方面也能尽量的减少计算量,提高工作效率。其结构如图1所示。

图1 机身系统各部件详细结构

在对笔记本计算机进行拆解分析时发现外部冲击主要通过上壳、后壳、主板、支架传递到硬盘。因此综合以上分析确立了建立包含主板组件、硬盘、支架、bottom、top等的机身系统动力学模型。各部件的建立思路如下:

主板组件:忽略主板上一些较小且不是特别重要的电子元器件,如:电容、插槽、线圈等,基板及其上的CPU、芯片等主要元器件通过导入厂方提供的CAD模型以及相应的材料参数进行有限元建模[2]。风扇以集中质量代替,并通过RBE2单元与周围节点相连,最终建立的主板及其上组件有限元模型如图2所示。

图2 主板及其上元件有限元模型

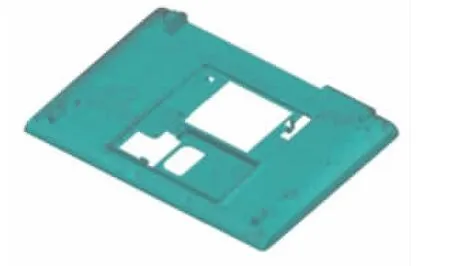

Top与Bottom:由于Top与Bottom的模型比较复杂,包含众多的如圆角、槽、孔、复杂曲面、筋板、凸台等一系列较小的特征,如果用体单元则模型非常复杂,另外考虑到Top及Bottom是薄壁件(1.6mm厚)其厚度方向的尺寸远小于其余方向尺寸,因此本文采用同步建模技术对CAD模型先进行简化,然后再进行壳单元划分。Top及Bottom有限元模型如图3,图4所示。

图3 底壳有限元模型

图4 顶壳有限元模型

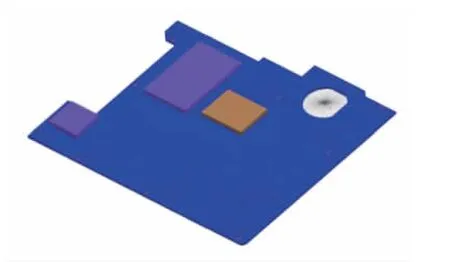

硬盘:硬盘作为一个复杂的机械结构在不对其内部结构作研究时,可以将其进行适当的简化,本文将硬盘以一个与真实硬盘形状、体积相近的质量块代替,同时保证硬盘的质量、质心位置等参数与实际硬盘一致,对硬盘采取简化处理的方法主要依据以下几个方面的考虑:

1)尺寸的等效:硬盘为320G单碟硬盘,整体尺寸为9.5mm×69.85mm×100mm;

2)质量及质量分布的等效:实际的硬盘内部构件形状不一,质量分布亦不均匀,其质心相对于整个硬盘的位置如图5所示。

图5 实际硬盘的质心位置

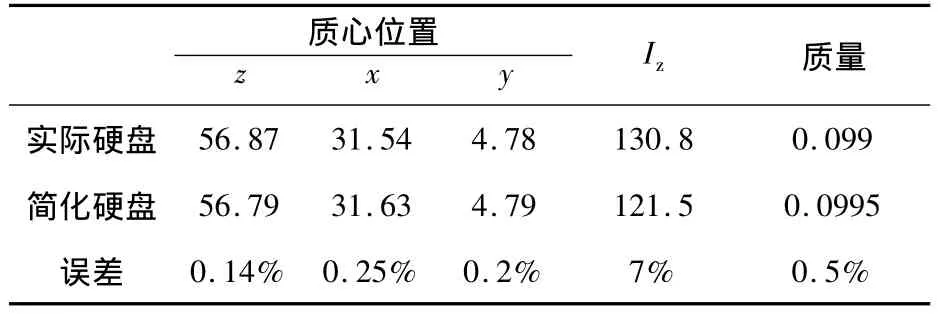

3)转动惯量的等效:硬盘工作时其主轴系统(包括盘片、轴承、转轴、轮毂等)绕旋转轴的转动惯量大约为159kg·mm2,由于在软件中可以方便的获得硬盘对质心轴的转动惯量,因此根据平行轴定理换算成对质心轴的转动惯量为130.8kg·mm2。

为了使所建的模型能够与实际模型质量一致且质量分布也一致,采用了分块近似的方法:根据硬盘内部的大体结构将其分为五大部分,每部分赋予不同的材料参数,对各个区域的材料参数进行调整,经过多次调整后替代硬盘与实际硬盘质心、质量、转动惯量等参数(表1)比较接近。

表1 实际硬盘与替代硬盘参数对照 kg-mm2

支架采用壳单元,硬盘采用四面体单元,硬盘在被划分为多个分块之后对其进行网格划分,采用网格配对中的粘结重合模式,即对于在几何结构上相同的配对面,自动将两个面合并以创建一个由两个配对体共享的单个面仅保留源面上的节点,类似于相邻节点合并的方式,不同的是通过网格配对其中一部分网格变化时邻近的网格会根据配对关系自动更新,确保了配对的准确。最终创建的硬盘-支架有限元模型如图6所示。

图6 硬盘-支架有限元模型

节点连接的方式通常有两种常见的形式:RBE2是典型的刚性单元,用于模拟两个零件形成为一体的情况;RBE3是根据分析的需要单独设置的单元,它不是刚性单元,但是属于多点约束的范畴,主要用于从一个节点向多个节点力传递的模拟[3]。由于笔记本计算机中各部件主要通过螺栓、螺钉等刚性连接,因此文中主要采用RBE2单元来处理各部件的连接关系。根据以上分析,文中各有限元模型间连接的处理方式主要为:

1)Bottom与Top之间的装配连接:两者实际上是通过诸如卡扣,螺栓进行连接,两者之间连接刚度较大且在动力学分析过程中无相对运动,因此将两者对应的节点进行RBE2连接。

2)Bottom与电池之间的装配连接:电池是通过插槽式连接装于Bottom之上,两者之间亦无相对运动,考虑到两者之间是以装配面的形式相连,因此通过使用face-toface gluing命令将两者连接在一起。

3)Bottom与硬盘-支架之间的装配连接:硬盘-支架作为一个装配整体与Bottom是通过四个螺钉连接,文中分别在支架及Bottom上的螺孔处建立node-edge节点连接然后对两处的中心节点建立RBE2连接以传递两者之间力的作用。

最终建立的机身动力学模型如图7所示。

图7 机身系统装配体有限元模型

2 机身系统冲击响应分析

笔记本计算机在使用中会出现各种振动、冲击的情况,冲击响应分析研究评价笔记本计算机机身在受到各个方向的冲击后硬盘的加速度响应情况如图8所示。

图8 冲击测试中各机身表面示意图

由于硬盘内各个部件的抗冲击能力有差异,因此需要评价硬盘上各个不同区域(图9)的加速度响应情况。

图9 硬盘各区域示意图

本文按照冲击试验的要求分别求解了机身系统的五个面(除顶面以外)受到冲击时硬盘的加速度响应情况。

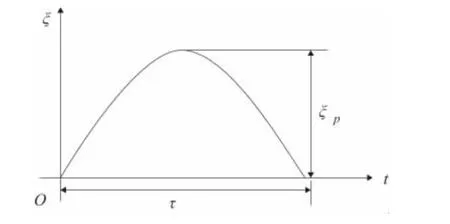

2.1 半正弦脉冲激励的响应[4](图10)

对于峰值为ζ,持续时间为τ的半正弦脉冲激励:

当0≤t≤τ时,无阻尼单自由度系统的加速度响应和速度响应分别为:

当t>τ时,速度响应为:

图10 半正弦脉冲

可见脉冲持续时间与固有周期的比值t/τ是影响系统响应峰值的重要参数。

2.2 冲击载荷的描述

冲击试验中冲击波形的选取不但要力求接近试件的真实冲击环境,而且要符合国家标准中对于相关产品冲击试验的具体要求[5]。文中根据厂方测试标准,使用的是加速度幅值122g,持续时间0.002s的半正弦脉冲。

对于激励是加速度的情况,NX NASTRAN中有3种处理方式:1)通过大质量方法将加速度载荷转化为力载荷;2)将加速度载荷进行二次积分为位移载荷,然后以基础位移激励的形式进行加载;3)在强迫运动节点处直接加载加速度激励。文中采用的是第3种方法,即对强迫运动节点直接施加加速度激励。文中通过使用RBE3单元将激励点与各加载面的节点相连从而将单个节点的载荷激励分布至整个加载表面。

2.3 分析方法

冲击响应分析使用的是模态瞬态法,参考NASTRAN帮助中关于模态阻尼的选取准则,对于以螺钉、铆接、焊接为主要连接方式的系统,一般模态阻尼比为0.02~0.05,文中取0.05;由于载荷通过强迫运动的方式加载,因此在各个加载节点模型的约束为只保留强迫运动方向的自由度并且该方向设置一个强迫运动约束;设置输出为硬盘各节点的位移数据,系统根据输出的位移数据进行数据恢复可以得到各节点的位移、速度、加速度数据。

2.4 计算结果与数据分析

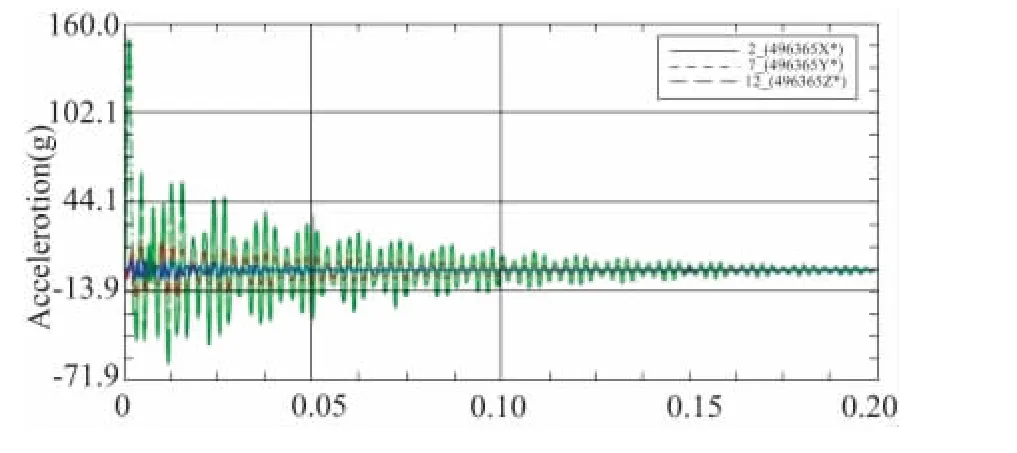

首先提取出底面受到冲击时硬盘上代表各个区域的节点的加速度响应曲线(图11)。

图11 底面受到冲击时硬盘右前方区域加速度响应曲线

以上数据表明:

1)底面受到冲击时由于冲击载荷施加方向为y方向,因此y方向的加速度响应相比于x,z方向较大。比较之下可以发现front right及rear right区域加速度峰值响应远小于front left和rear left区域,根据硬盘在机身中的固定方式推断主要原因是右侧区域硬盘由于接口固定在刚度相对较大的主板之上,显然当基础在受冲击时不能发生足够的缓冲变形时刚度越大其上的物体响应则越小。

2)硬盘工作中受到冲击时的主要失效形式是磁头与磁盘的碰撞产生坏道以及磁头发生偏转导致定位错误,所以要求磁头在垂直方向有较小的弯曲刚度保证在变形发生碰撞时产生的破坏最小,同时在横向以及纵向要有较高的扭转刚度以防止其变形[6]。因此机身受到冲击时以底面的冲击对硬盘造成的影响最大,机身在设计时要充分考虑这点。

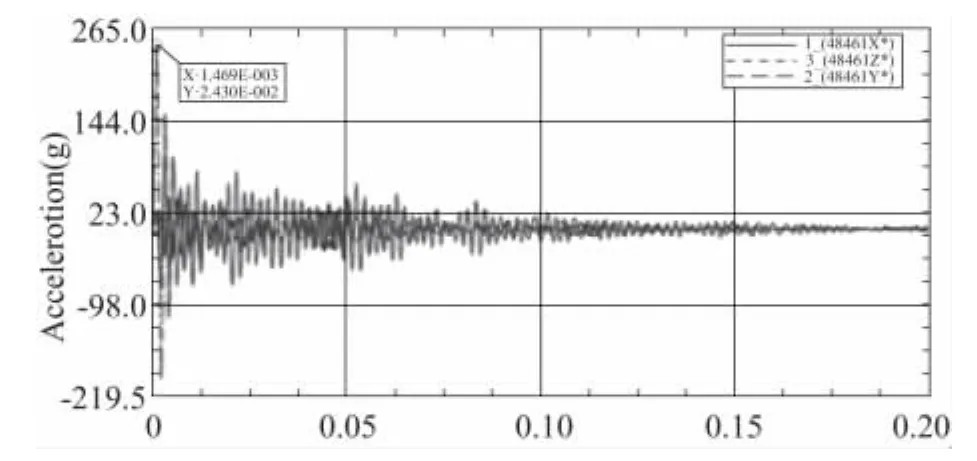

其余几个面受到冲击时硬盘的加速度响应曲线不作赘述,只列出其中后背面受到冲击时,硬盘质心的加速度响应曲线(图12)。

图12 背面受到冲击时硬盘质心处加速度响应曲线

曲线数据表明:

1)其余几个面受到冲击时同样是沿着冲击方向的加速度响应最大,其中以背面受到冲击时硬盘质心处加速度响应最大,最大响应为243g。

2)某些方向的加速度响应在衰减过程中出现规律性的振荡衰减,且加速度响应峰值较大,说明冲击载荷与机身某一阶固有频率发生了共振,由于冲击载荷一般易激发起物体沿着冲击载荷方向的弯曲振型,因此可以通过观察机身系统的各阶振型,从而进行相应的结构改进。

3 动力学分析计算结果与测试结果的对比

在冲击试验台上对机身系统进行实际的冲击测试,冲击波形为幅值122g,脉冲宽度为2ms的半正弦波,为了分析硬盘上不同区域的响应情况,在硬盘上各区域安装加速度传感器,硬盘各处安装的加速度传感器返回机身受冲击时硬盘的加速度响应曲线。同时将传感器与7个输出通道分别相连,这7个通道分别代表硬盘的rear right(右后方)、front right(右前方)、rear left(左后方)、front left(左前方)区域以及centerz(中心处z方向)、centerx(中心处x方向)、centery(中心处y方向)方向。

冲击测试中返回的是测试物体的加速度响应时域曲线。由于底面在受到冲击时硬盘内部的磁头容易与磁盘发生碰撞导致磁盘坏道等,因此对硬盘各个区域的响应情况都进行了测试。

以下是底面受到冲击时硬盘各区域的加速度响应信号(图13)以及背面受到冲击时硬盘中心处的加速度响应信号(图14)。

图13 底面受到冲击时硬盘各区域加速度响应曲线

图14 back面受到冲击时硬盘各区域加速度响应曲线

由测试数据可以看到底面受到冲击时硬盘上5个不同区域的响应情况同样各不相同,rear left区域的加速度响应幅值最大,front left区域其次,rear right与rear left区域响应较小;其余几个面受到冲击时其中以背面受到冲击时硬盘中心处加速度响应最大。这些都与动力学分析的计算结果相吻合,下面将动力学的分析结果与冲击测试的结果进行了对比(表2)。

表2 底面受到冲击时的对比 g

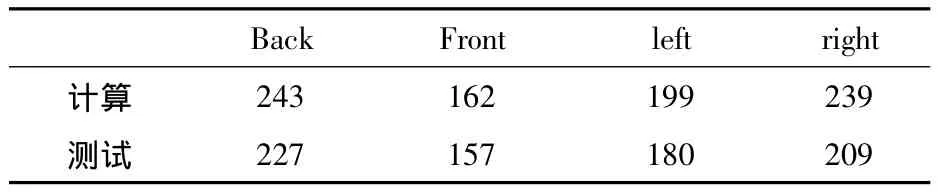

当其他几个面受到冲击时,硬盘中心加速度响应幅值对比如表3。

表3 其余各面受到冲击时的结果对比 g

导致两者之间差异的原因有:

1)计算结果是选取的节点处的数据,而测试中传感器返回的数据代表的是一个的区域的数值,且传感器粘贴区域与结果输出的位置不可能完全一致,因此有一定的误差;

2)由于连接关系的近似处理,使得分析模型的整体刚度大于实际模型,因此冲击下加速度的响应有一定误差;

可以看到计算结果与测试结果虽然有一定的差异,但计算结果与测试结果反映的问题基本一致,都反映出了机身系统受到冲击时的动力学特性,因此分析模型以及分析结果可用于对结构作进一步的改进设计。

4 结语

本文首先建立了包含 PCB组件,top,bottom,HDD,bracket等的笔记本计算机机身系统动力学模型,然后对机身系统动力学模型进行了针对底面、背面、正前面、左侧面、右侧面的冲击响应分析,由动力学分析结果发现,在机身底面受到冲击时硬盘上rear left区域的加速度响应幅值最大,底面以外的几个面中,背面受到冲击时硬盘质心加速度响应幅值最大。将动力学分析结果与厂方的冲击测试结果相比较,发现两者之间虽然存在一定差异,但是基本反映出了机身系统受到冲击时的动力学特性,分析结果对于机身系统的设计可以起到一定的指导作用。

[1]机械设计手册编委会编著.机械设计手册单行本机械振动和噪声[M].北京:机械工业出版社,2007:52-120.

[2]任建峰.电子设备结构动力响应研究中的关键技术[D].西安:西安电子科技大学,2006.

[3]沈春根,王贵成,王树林,等.UG NX 7.0有限元入门与实例精讲[M].北京:机械工业出版社,2010:40-98.

[4]邱成娣,赵惇殳,蒋全兴.电子设备结构设计原理[M].南京:东南大学出版社,2001:190-227.

[5]何卫锋,左永勤.产品冲击试验中波形分析[J].包装工程,2004,1(25):4-6.

[6]S Kilian,U Zander,F E Talke.Suspension modeling and optimization using finite element analysis[J].Tribology International,2003,36(1):1-6.